钯团簇碰撞沉积钯/银基板的分子动力学模拟

2015-12-07刘娟芳陈清华

王 坤 刘娟芳,* 陈清华

(1重庆大学动力工程学院, 重庆 400044;2重庆大学低品位能源利用技术及系统教育部重点实验室, 重庆 400044)

钯团簇碰撞沉积钯/银基板的分子动力学模拟

王 坤1,2刘娟芳1,2,*陈清华1,2

(1重庆大学动力工程学院, 重庆 400044;2重庆大学低品位能源利用技术及系统教育部重点实验室, 重庆 400044)

运用分子动力学模拟方法研究了常温下较大的钯团簇以不同初始速度撞击不同硬度基板的微观过程,着重分析了沉积形貌的变化、团簇的嵌入深度和原子的扩散程度、基板碰撞接触区域的温度演变以及碰撞过程中团簇与基板间的能量转化, 获得了沉积过程中变形形貌、结构特征及能量转化随团簇尺寸、初始速度及基板材质的变化规律. 并进一步探究了第二颗团簇以不同时刻沉积时前一团簇的变形形貌及基板接触区域温度变化的特点, 发现短时间间隔下第二颗团簇的沉积更有利于团簇与基板的结合.

分子动力学模拟; 沉积过程; 较大团簇; 变形形貌; 能量转化

1 引 言

钯金属因在氢渗透及催化方面有着独特的性能, 被广泛用于氢提纯、加氢和脱氢反应.1–5特别是近年来, 钯合金膜及复合膜的研究得到了更为广泛的关注.6–9制备金属基钯复合膜时, 需将钯颗粒沉积于金属基板上. 对于贵金属钯, 此过程的实验研究投资较高, 资源浪费也较大,10–12而模拟计算能够很好地开展钯颗粒沉积过程的基础研究. 其中, 分子动力学(MD)模拟方法是一个功能强大的计算机模拟方法, 已用于探讨冲击过程中的瞬变现象,13–16能够从原子尺度上研究团簇碰撞过程的微观机理和薄膜的生长趋势, 从而提高膜制备技术.

Vandoni与其研究者17,18通过实验将较小的Agn团簇(n = 1–19)以较高能量沉积于钯基表面, 观察团簇原子的嵌入及团簇分散现象, 并通过分子动力学方法模拟了上述实验过程, 得到与实验吻合的现象及结论. 随后, 又采用镶嵌原子方法(EAM)势函数模拟了单个Ag7团簇分别以能量为E1(2.86 eVatom–1)和E2(13.6 eVatom–1)碰撞Pd表面的过程.19Alamanova等20同样使用EAM势函数研究了Cu团簇(13、18、38和55个原子)沉积于Cu基板的过程, MD模拟结果表明沉积后的变形形貌与团簇的初始能量及尺寸有着密切的关系. Hou与其研究者21,22研究了Au团簇在低能态下沉积到Au表面的形态变化,结果与其实验现象相互印证. Lee等23运用MD模拟研究了Fe和Cu原子在Cu表面成膜初期阶段的特性,发现所生成膜的表面粗糙度等结构特征受初始能量以及沉积层数的影响. Zaminpayma等24运用分子动力学方法模拟了不同大小Co团簇(55、70及100个原子)在Al表面沉积成膜的过程, 结果表明随团簇初始沉积速度的增加, 薄膜形成速率增加, 膜表面更加平整, 而平整度随着团簇尺寸增加而减小,发生混乱的原子数目随沉积速度、团簇尺寸及衬底温度的增加而增多. Hong等25,26同样进行了较小尺寸Co团簇(10、20和30个原子)及单原子和低能量Fe10以及Co10团簇在Cu表面沉积成膜的MD模拟计算. 结果表明随团簇初始能量增加, 膜表面粗糙度减小, 并且团簇原子与基底原子在界面处的混合增强, 与Zaminpayma等的结论相似. Hwang等27也采用MD模拟了不同尺寸Cu团簇(10、30和50个原子)在不同入射能量等状况下沉积于Si基底的特征. 另外, Araghi和Zabihi28也针对于不同的团簇初始能量和尺寸以及衬底温度对沉积效果的影响进行了相关研究, 均得到相似结论.

相比小团簇或者离子束, 较大团簇以同样速度撞击基板时, 可以产生更高的能量密度, 且具有更强的维持结构稳定的能力和不同的沉积变形现象发生.29基于现有的研究可知, 团簇的初始速度和大小对于团簇和基体表面接触有着重要的影响. 而对于不同大小的(特别是较大)Pd团簇以不同速度在Pd基板(同质)和Ag基板(异质)的沉积过程却鲜有相关报导.

因此, 本文借助分子动力学模拟, 通过分析不同大小的Pd团簇以不同初始速度沉积于不同基板后的沉积形貌、团簇嵌入深度、基板损伤程度、基板表面接触区域温度变化及能量转换过程等方面来研究Pd团簇在不同基体沉积的微观过程, 并对第二颗团簇在不同时刻与基板发生碰撞时对前一团簇沉积变形及基板接触区域的温度变化带来的影响进行对比分析, 以发现Pd团簇沉积的相关特征.

2 计算模型与方法

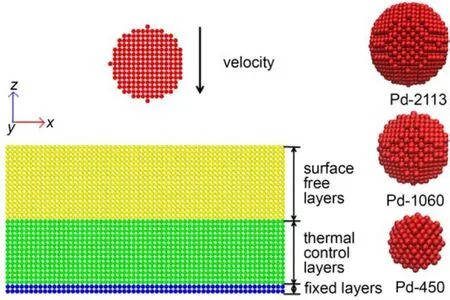

Pd团簇撞击基板的初始模型及不同大小球形Pd团簇结构(包含450、1060和2113个原子, 分别表示为Pd-450、Pd-1060和Pd-2113)如图1所示, 其中基板尺寸为30a0× 30a0× 16a0(a0为基板材料晶格常数). 基板在z方向上共包含32层原子, 最底部两层原子为固定层, 防止碰撞过程中基板原子发生滑移.中间的14层原子为热控层, 采用Berendsen控温方法30–32使碰撞过程中热控层维持恒定的温度. 其余的16层基板原子为自由层, 以充分展现碰撞沉积的微观过程, 同时也对热控层起到保护作用. 模型x和y方向为周期性边界条件, z方向为非周期性边界条件.系统初始温度设定为300 K, 原子的初始速度满足相应温度下的Maxwell Boltzmann分布. 采用速度Verlet算法33计算除了固定层中原子之外的其余原子的轨迹, 时间步长取1.0 fs.

图1 团簇撞击基板初始计算模型示意图Fig.1 Schematic of the initial computational model for the clusters deposited on the substrate

碰撞之前, 为避免基板与团簇的相互作用, Pd团簇距离基板表面上方足够远, 团簇及基板分别在300 K温度下弛豫了40 ps. 为研究团簇碰撞基板过程中, 基板表面接触区域的温度变化及接触区域是否出现局部熔化的现象, 如图2所示, 特在基板碰撞接触区域设置一圆筒形区域以监控温度的变化.圆筒形半径与球形团簇半径大小相同, 厚度为4个原子层, 以保证该区域内有足够的原子数目, 并防止温度变化出现大的振荡.34–36原子间(Pd–Pd, Pd–Ag, Ag–Ag)的相互作用采用Zhou等37改进的EAM势函数来描述. Pd团簇的初始速度分别设定为300、700和1100 ms–1.

图2 基板表面碰撞接触区域温度监测示意图Fig.2 Schematic of the substrate surface impacted region for monitoring the temperature

3 结果与讨论

3.1 团簇大小、初始速度和基板材料对碰撞过程的影响

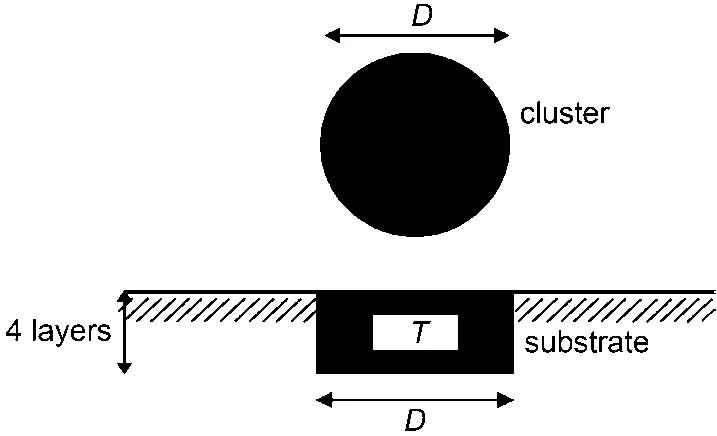

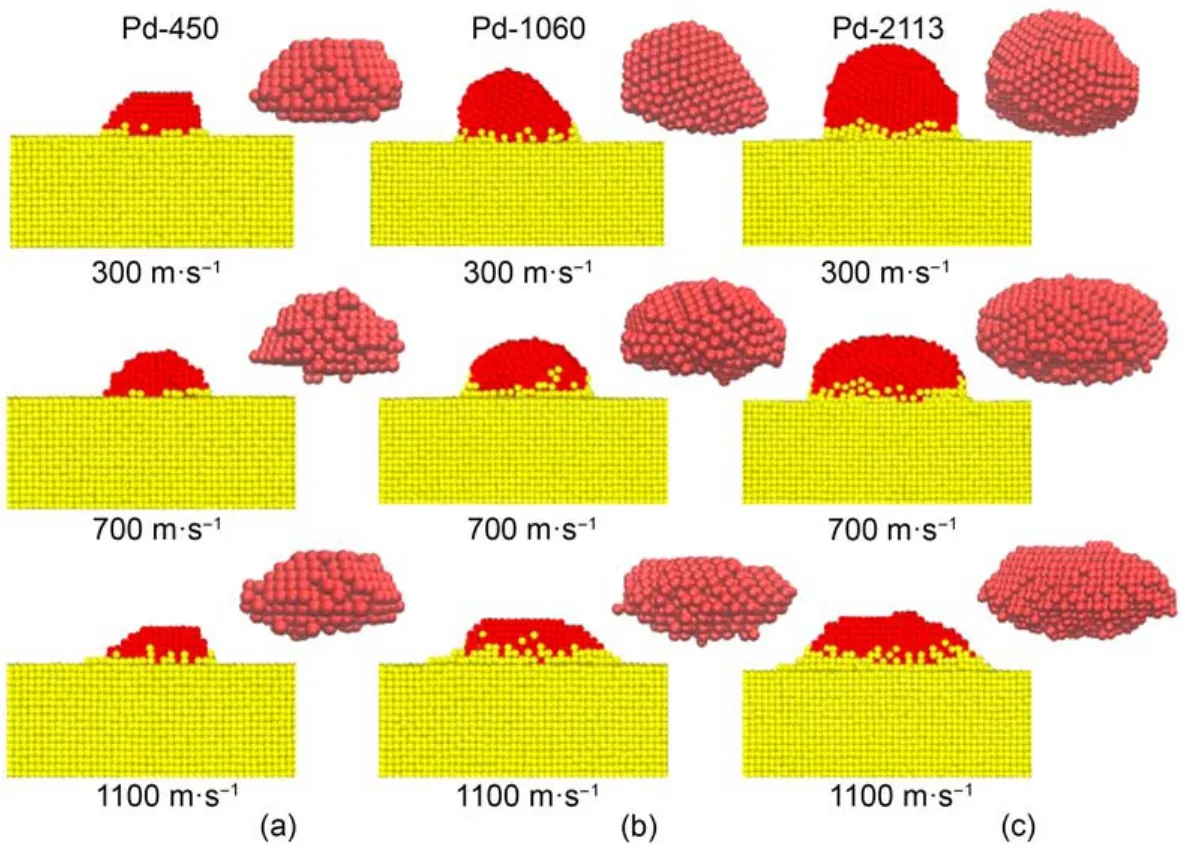

碰撞沉积过程中, 团簇的大小和初始速度是影响沉积过程及变形形貌的两个主要因素. 图3示出常温下不同大小及不同初始速度的Pd团簇撞击Pd基板60 ps时的变形形貌. 为更好地显示团簇及基板作用后的变形特点, 图中主要显示碰撞的接触区域. 另外, 为观察团簇的延展程度及原子的嵌入特征, 将沉积变形后的团簇单独显示. 图中, 红球代表团簇原子, 黄球代表基板原子.

图3 不同的Pd团簇以不同初始速度撞击Pd基板60 ps时的形貌快照Fig.3 Morphology snapshots of the different Pd clusters impacted on the Pd substrate with different incident velocities at 60 ps

当Pd团簇与Pd基板发生碰撞时, 在初始速度为300 ms–1及700 ms–1下, 团簇碰撞基板后接触区域原子排列基本保持不变, 只有极少量基板原子在团簇撞击下迁移至基板表面, 而团簇受到挤压变形为半球形且底部有少量原子嵌入到基板表面内. 碰撞速度虽从300 ms–1增加至700 ms–1, 但在此类低速撞击过程中, 基板变形甚微. 同一初始速度下, 随着团簇的增大, 总能量增大, 团簇的变形和嵌入基板原子量有所增加. 当碰撞速度提升至1100 ms–1, 较大的团簇撞击基板时, 基板表面受到较强冲击而产生较大变形, 大量的团簇和基板原子互相混合, 团簇嵌入深度增加, 且团簇形貌趋于扁平, 呈现为椭球形. 经统计, 当碰撞速度低于700 ms–1时, 嵌入基板的团簇原子量低于0.7%; 1100 ms–1时, 对于Pd-450团簇, 仅有5%的原子嵌入基板表面; 而Pd-2113团簇, 有近20%的原子嵌入. 另外, 从图中可看出, 在同样的初始速度下, 较小的团簇有着较大的外延度.

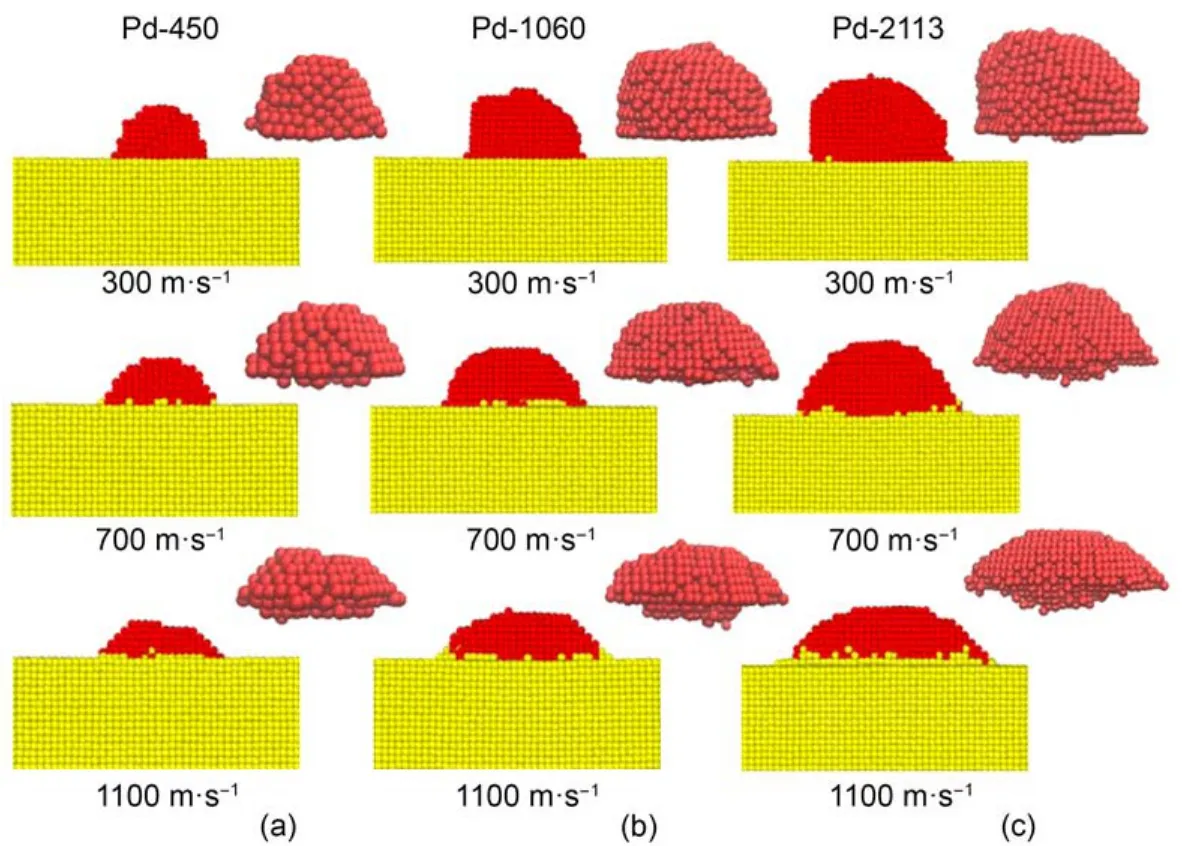

图4 不同的Pd团簇以不同初始速度撞击Ag基板60 ps时的形貌快照Fig.4 Morphology snapshots of the different Pd clusters impacted on Ag substrate with different incident velocities at 60 ps

图5 初始速度为1100 ms–1时Pd-2113团簇撞击Ag基板不同时刻的形貌快照Fig.5 Morphology snapshots of the Pd-2113 cluster impacted on the Ag substrate at different instants with the incident velocity of 1100 m–1

Pd团簇以不同初始速度沉积于基板为Ag材质时的变形形貌如图4所示. 由于金属Ag的硬度低于Pd金属, 当初始速度较低时, 硬的Pd团簇撞击软的Ag基板后, 基板接触区域易受到团簇挤压而使原子迁移至基板表面并聚集在团簇周围, 甚至有个别原子沿团簇表面向上扩散. 而较大的Pd团簇因具有较高的硬度和一定的维持结构稳定的能力, 沉积于阻碍作用较弱的软质基板时呈现出(相比于图3中Pd团簇形貌)较为不规则的形貌. 而当Pd团簇沉积于同质Pd基板时, 由于基板也属于硬质材料, 团簇原子从接触面中心区域开始呈现嵌入现象. 这是由于碰撞过程中, 当先接触基板的团簇原子减速或停止运动时, 短时间内, 其他团簇原子因惯性仍按原方向继续运动, 而且中心区域的原子数量较多, 使得团簇中心区域变形增强. 当初始速度增大时, 团簇和基板变形更明显, 团簇呈现为椭球形. 且随着团簇尺寸的增大, 嵌入基板的原子数量逐渐增加, 接触区域的基板原子大量迁移至基板及团簇表面. 经统计,当初始速度低于700 ms–1时, 嵌入Ag基板的团簇原子相对于Pd基板均有所增加; 1100 ms–1时, 对于Pd-450团簇, 超过10%的团簇原子嵌入基板内; 而Pd-2113团簇, 将近一半的原子嵌入. 因此, 当Pd团簇碰撞基板时, 团簇原子逐渐嵌入基板, 基板受到较强的冲击和挤压, 迫使其原子迁移至表面, 如图3和图4所示. 随着初始速度和团簇原子数目的增加, 嵌入基板的原子量越多, 团簇嵌入深度增大, 基板原子被挤压扩散至表面的现象越明显. 对于Pd-1060及Pd-2113团簇, 初始速度为1100 ms–1时, 基板表面近似形成了火山口形状.时Pd-2113团簇撞击Ag基板过程中不同时刻的径向分布函数(g(r))

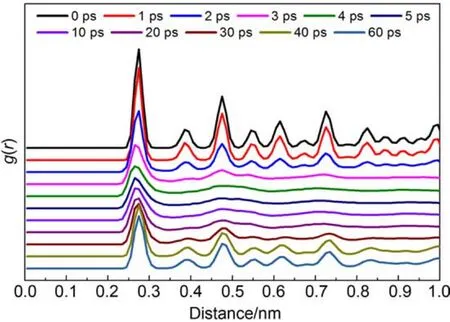

图6 初始速度为1100Fig.6 Radial distribution functions (g(r)) for the Pd-2113 cluster impacted on the Ag substrate at different instants with the incident velocity of 1100

为考察碰撞过程中团簇形态的变化, 图5和图6分别示出初始速度为1100 ms–1时Pd-2113团簇撞击Ag基板过程中不同时刻的变形形貌和径向分布函数. 由于团簇初始时刻置于基板表面上方一定距离, 当碰撞时间为1 ps时, 团簇未与基板表面接触,仍具有晶体结构, 从图6中1 ps时刻的径向分布函数曲线可获悉. 2 ps时, 团簇底部与基板表面接触, 因受到撞击, 团簇最底部原子开始发生迁移, 晶体结构减弱. 当碰撞时间到3 ps以后, 随碰撞时间的增加,团簇原子逐渐嵌入基板, 团簇与基板间相互挤压作用增强, 基板原子被排挤至表面并聚集在团簇周围.团簇逐渐变形失去晶体结构而具有类液体的结构特征, 径向分布函数呈现出长程无序的特点, 如5 ps时刻所示. 大量团簇原子嵌入基板, 促使团簇原子与基板原子发生相互迁移和扩散. 接着, 团簇进入弹塑性压缩阶段, 团簇相对之前出现了一定的回弹现象, 如图5中5–10 ps时刻所示, 部分碰撞区域的基板原子离开表面, 分散聚集在团簇边缘, 并沿团簇表面向上扩散. 这是由于高速、高能量的团簇碰撞基板时, 会使接触区域基板内产生较强的剪切应力,使局部的基板原子受到排挤而迁移至表面, 较高的碰撞速度将增强团簇原子的嵌入及基板碰撞区域原子的运动. 随碰撞时间继续增加, 团簇的延展度达到最大, 团簇与基板的结构形貌基本稳定, 团簇逐渐恢复至晶体结构, 径向分布函数又呈现长程有序的特征, 如图5中20–60 ps时刻所示. 因此, 当团簇以一定速度撞击基板后, 其晶体特征逐渐减弱, 而逐渐呈现出类液体无序的结构特征, 随后又渐渐恢复晶体结构形态.

图7 不同Pd团簇以1100初始速度撞击Pd (a)和Ag (b)基板时基板接触区域温度的变化Fig.7 Evolution of the local temperature of the substrate impacted region for different Pd clusters deposited on the Pd (a) and Ag (b) substrates with the incident velocity of 1100

3.2 单个团簇碰撞过程中基板接触区域温度及团簇能量变化

图8 不同Pd团簇以1100初始速度撞击Pd (a)和Ag (b)基板时团簇平均动能的变化Fig.8 Evolution of the mean atomic kinetic energy of different Pd clusters deposited on the Pd (a) and Ag (b) substrates with the incident velocity of 1100

图9 初始速度1100时第二颗Pd团簇在Ag基板上不同沉积时刻的沉积形貌快照(a)及基板接触区域温度的变化(b)Fig.9 Morphology snapshots (a) and the temperature profiles (b) of the substrate impacted region for the second Pd cluster impacted on the Ag substrate at different time with the incident velocity of 1100

另由图7可知, Pd-2113团簇碰撞Pd和Ag基板时, Pd基板接触区域的最高温度达到1100 K以上, 但仍低于Pd基板发生局部熔化的临界温度. 然而, 较高的温度能够加剧原子的运动, 使基板原子易于迁移至表面, 并增强团簇原子的嵌入. 对于Ag基板, 熔点较低, 最高温度越接近基板局部发生熔化的温度,使得接触区域原子扩散加剧和团簇原子的嵌入增多. 因此, 团簇的高速碰撞导致基板接触区域的温度急速上升, 在短时间内增强了原子的运动, 更有利于团簇与基板的结合.

团簇弛豫平衡后, 沿初始速度方向向基板运动.接触基板表面前, 团簇的平均动能有所增加, 这是由于团簇内部结合能的潜热导致的. 发生碰撞后,团簇动能迅速下降, 逐渐转化为基板内能, 使基板温度迅速上升, 此过程持续20 ps左右. 从图8中嵌入部分可看出, 此阶段小团簇动能下降速率更大, 碰撞区域内原子间相互挤压变形, 大量的原子运动会加热周围原子, 减缓温度下降, 且团簇的冲击压缩会产生一定的冲击波, 从而导致较大的团簇原子平均动能下降减缓. 随后碰撞过程进入松弛阶段, 基板受到冲击发生变形, 局部原子产生位错、发生扩散. 团簇动能被逐渐吸收转化, 以阻尼振荡的形式耗散.

3.3 第二颗团簇碰撞对沉积的影响

团簇连续碰撞时, 后续团簇在不同时刻沉积对团簇与基板的结合作用有所不同, 如图9(a)所示(黄球为基板原子, 红球为第一颗团簇, 绿球为第二颗团簇). 从图中可看出, 初始速度为1100 ms–1时, 单个Pd-1060团簇和两个Pd-1060团簇在不同时刻沉积后的形貌有所差异. 当第二颗团簇在前一颗正上方沉积时, 会对前一团簇进行冲击挤压, 使得前一团簇嵌入的原子数目及深度增加, 团簇的延展度增大.不同情况团簇沉积时, 基板接触区域温度变化如图9(b)所示. 单个团簇沉积时, 基板接触区域温度很快升至1000 K, 由于沉积过程中的能量转化, 接触区域的温度快速下降, 温度高于800 K的时间不足10 ps; 第二颗团簇在10 ps前沉积时, 基板接触区域温度会在短时间内升高至1100 K, 且处于800 K以上的温度时间超过15 ps; 第二颗团簇在10至20 ps间撞击时, 因基板已进行了10 ps的能量转化, 致使第二颗团簇沉积后, 基板接触区域温度升高未达到900 K,温度处于800 K以上的时间不到10 ps; 第二颗团簇在20 ps后沉积时, 基板接触区域的温度刚达到800 K, 处于800 K以上的时间也不到10 ps. 因为基板接触区域处于高温状态下的时间越长越能够促进原子间的嵌入与迁移, 更利于团簇与基板的结合. 所以, 当第二颗团簇沉积时与前一团簇沉积的间隔时间不宜过长, 短时间内的连续沉积更有利于团簇与基板的结合.

4 结 论

本文运用分子动力学方法研究了300 K温度下较大的Pd团簇(450, 1060和2113个原子)以不同初始速度(300, 700和1100 ms–1)碰撞Pd和Ag基板的微观过程, 分析了团簇大小、初始速度以及基板材料对碰撞沉积的影响, 并对基板碰撞接触区域的温度变化实施了监测.

整个沉积过程历经了团簇吸附到基板表面、团簇原子与基板原子相互混合嵌入和系统结构趋于稳定三个阶段. 团簇碰撞基板后能量的转化会持续20 ps左右的时间, 团簇原子嵌入深度和扩散程度均随团簇尺寸和初始速度的增大而增大. 能量转换过程中, 高速碰撞的团簇会使基板接触区域温度急剧升高, 随着团簇的增大, 基板接触区域的温度升高越大. 较高的温度会增强碰撞区域内原子的运动,有利于团簇与基板原子相互嵌入与混合. 对于不同材料的基板, 硬质基板对团簇沉积的阻力作用更强.初始速度较低时, 团簇在接触面中心区域呈现一定的嵌入现象; 对于软质基板, 团簇易于嵌入基板, 低速碰撞时, 呈现相对较为不规则的形貌. 对以不同时刻沉积第二颗团簇时前一团簇的变形形貌及基板接触区域温度变化的特点的探究发现, 第二颗团簇沉积发生在前一团簇能量转化完成前, 接触区域可较长时间处于高温状态, 更有利于团簇与基板的结合.

(1)Abdollahi, M.; Yu, J.; Liu, P. K. T.; Ciora, R.; Sahimi, M.; Tsotsis, T. T. J. Membr. Sci. 2012, 390 (8), 32

(2)Yun, S.; Oyama, S. T. J. Membr. Sci. 2011, 375, 28. doi: 10.1016/j.memsci.2011.03.057

(3)Mitsui, T.; Rose, M. K.; Fomin, E.; Ogletree, D. F.; Salmeron, M. Nature 2003, 422 (6933), 705. doi: 10.1038/nature01557

(4)Teschner, D.; Revay, Z.; Borsodi, J.; Havecker, M.; Knop-Gericke, A.; Schlogl, R.; Milroy, D.; Jackson, S. D.; Torres, D.; Sautet, P. Angew. Chem. Int. Edit. 2008, 47 (48), 9274. doi: 10.1002/anie.v47:48

(5)Quicker, P.; Höllein, V.; Dittmeyer, R. Catal. Today 2000, 56 (1–3), 21. doi: 10.1016/S0920-5861(99)00259-X

(6)Kamakoti, P.; Morreale, B. D.; Ciocco, M. V.; Howard, B. H.; Killmeyer, R. P.; Cugini, A. V.; Sholl, D. S. Science 2005, 307 (5709), 569. doi: 10.1126/science.1107041

(7)Edlund, D. J.; Mccarthy, J. J. Membr. Sci. 1995, 107, 147. doi: 10.1016/0376-7388(95)00110-X

(8)Nayebossadri, S.; Speight, J.; Book, D. J. Membr. Sci. 2014, 451(2), 216.

(9)Lewis, A. E.; Zhao, H.; Syed, H.; Wolden, C. A.; Way, J. D. J. Membr. Sci. 2014, 465, 167. doi: 10.1016/j.memsci.2014.04.022

(10)Yan, S.; Maeda, H.; Kusakabe, K.; Morooka, S. Ind. Eng. Chem. Res. 1994, 33 (3), 616. doi: 10.1021/ie00027a019

(11)Jayaraman, V.; Lin, Y. S.; Pakala, M.; Lin, R. Y. J. Membr. Sci. 1995, 99 (94), 89.

(12)Collins, J. P.; Way, J. D. Ind. Eng. Chem. Res. 1993, 32 (12), 3006. doi: 10.1021/ie00024a008

(13)Fang, T. H.; Kang, S. H.; Liao, J. H. Appl. Surf. Sci. 2009, 256 (5), 1395.

(14)Lee, S. C.; Yu, B. D.; Kim, D. Y.; Nong, M. H. J. Cryst. Growth 2002, 242 (3), 463.

(15)Cheng, Y. T.; Liang, T.; Nie, X.; Choudhary, K.; Phillpot, S. R.; Asthagiri, A.; Sinnott, S. B. Surf. Sci. 2014, 621, 109. doi: 10.1016/j.susc.2013.10.025

(16)Aoki, T. J. Comput. Electron 2013, 13 (1), 108.

(17)Vandoni, G.; Félix, C.; Monot, R.; Buttet, J.; Harbich, W. Chem. Phys. Lett. 1994, 229, 51. doi: 10.1016/0009-2614(94)01046-3

(18)Massobrio, C.; Nacer, B.; Bekkay, T.; Vandoni, G.; Félix, C. Surf. Sci. 1997, 385 (1), 87. doi: 10.1016/S0039-6028(97)00204-5

(19)Vandoni, G.; Félix, C.; Massobrio, L. Phys. Rev. B 1996, 54 (3), 1553. doi: 10.1103/PhysRevB.54.1553

(20)Alamanova, D.; Grigoryan, V. G.; Springborg, M. Surf. Sci. 2008, 602 (7), 1413. doi: 10.1016/j.susc.2008.02.002

(21)Hou, Q.; Hou, M.; Bardotti, L.; Prével, B.; Mélinon, P.; Perez, A. Phys. Rev. B 2000, 62 (4), 2825. doi: 10.1103/PhysRevB.62.2825

(22)Bardotti, L.; Prével, B.; Mélinon, P.; Perez, A.; Hou, Q.; Hou, M. Phys. Rev. B 2000, 62 (4), 2835. doi: 10.1103/PhysRevB.62.2835

(23)Lee, S. G.; Choi, H. C.; Chung, Y. C. Curr. Appl. Phys. 2011, 11 (4), S65.

(24)Zaminpayma, E.; Nayebi, P.; Mirabbaszadeh, K. J. Cluster Sci. 2008, 19 (4), 623. doi: 10.1007/s10876-008-0200-y

(25)Hong, Z. H.; Fang, T. H.; Lin, S. J.; Hwang, S. F. Comput. Mater. Sci. 2010, 49 (4), 850. doi: 10.1016/j.commatsci. 2010.06.035

(26)Hong, Z. H.; Hwang, S. F.; Fang, T. H. Surf. Sci. 2011, 605, 46. doi: 10.1016/j.susc.2010.09.020

(27)Hwang, S. F.; Li, Y. H.; Hong, Z. H. Comput. Mater. Sci. 2012, 56, 85. doi: 10.1016/j.commatsci.2012.01.010

(28)Araghi, H.; Zabihi, Z. Nucl. Instrum. Methods Phys. Res. Sect. B 2013, 298 (1), 13.

(29)Chen, C. K.; Chang, S. C. Nanotechnology 2006, 17 (20), 5051. doi: 10.1088/0957-4484/17/20/004

(30)Berendsen, H. J. C.; Postma, J. P. M.; Gunsteren, W. F. V.; Dinola, A.; Haak, J. R. J. Chem. Phys. 1984, 81 (8), 3684. doi: 10.1063/1.448118

(31)Hu, Y.; Sinnott, S. B. J. Comput. Phys. 2004, 200 (1), 251. doi: 10.1016/j.jcp.2004.03.019

(32)Järvi, T. T.; Kuronen, A.; Meinander, K.; Nordlund, K.; Albe, K. Phys. Rev. B 2007, 75 (11), 115422. doi: 10.1103/PhysRevB.75.115422

(33)Andersen, H. C. J. Comput. Phys. 1983, 52, 24. doi: 10.1016/0021-9991(83)90014-1

(34)Betz, G.; Husinsky, W. Nucl. Instrum. Methods Phys. Res. Sect. B 1997, 122, 311. doi: 10.1016/S0168-583X(96)00560-5

(35)Kang, J. W.; Hwang, H. J. Phys. Rev. B 2001, 64 (1), 167.

(36)Mirabbaszadeh, K.; Zaminpayma, E.; Nayebi, P.; Saramad, S. J. Cluster Sci. 2008, 19 (2), 411. doi: 10.1007/s10876-008-0185-6

(37)Zhou, X. W.; Johnson, R. A.; Wadley, H. N. G. Phys. Rev. B 2004, 69 (14), 1124.

Molecular Dynamics Simulation of Pd Clusters Deposited on Pd/Ag Substrates

WANG Kun1,2LIU Juan-Fang1,2,*CHEN Qing-Hua1,2

(1College of Power Engineering, Chongqing University, Chongqing 400044, P. R. China;2Key Laboratory of Low-Grade Energy Utilization Technologies and Systems, Ministry of Education, Chongqing University, Chongqing 400044, P. R. China)

Using molecular dynamics simulations, we investigated the microscopic processes of large palladium clusters deposited on Pd/Ag substrates at different incident velocities at the room temperature. We studied the impact process by analyzing the deposited morphology, embedded depth, diffusion degree of the cluster atoms, temperature variation in the collision region on the substrate, and energy conversion between the cluster and substrate. This analysis yielded the change rules of the deposited morphology, structural characteristics, and energy conversion for various cluster sizes, incident velocities, and substrates. Furthermore, we explored the deformation morphology of the first deposited cluster and the temperature of the collision contact region for various impact times of the second cluster. Shortening the impact time of the second cluster caused the clusters and substrate to better combine.

Molecular dynamics simulation; Impact process; Bigger cluster; Deformation morphology; Energy transformation

The project was supported by the National Natural Science Foundation of China (51206196).

国家自然科学基金(51206196)资助项目

©Editorial office of Acta Physico-Chimica Sinica

O641

10.3866/PKU.WHXB201509153

Received: July 6, 2015; Revised: September 15, 2015; Published on Web: September 15, 2015.*