小家电压铸件充型凝固建模及仿真

2015-12-07王金龙章清明

王金龙,章清明

(1.长春理工大学 机电工程学院,长春 130022;2.广东东菱凯琴集团,佛山 528322)

小家电产量大,零配件种类和数量较多,压铸生产以其较高的生产效率和成型质量成为小家电产业配件的首选生产工艺。由于铝合金材料具有传热性好,热导率高等特点,被用作电加热类小家电的主要合金类型。

传统的压铸件及压铸模的设计主要依靠设计工程师的经验,有些模具加工完成后要经过多次试模,不断改进才能生产出符合要求的产品。这就造成模具设计周期长,加工费用高,压铸件的废品率也无法控制在满意的范围内,使得企业的生产成本居高不下,难以获得较好的效益。为改变这种状况,建立压铸生产CAE仿真模拟分析体系,模拟压铸件充型凝固过程,预测铸件缺陷,可以改进铸件及模具设计,降低产品开发周期及生产成本,提高压铸件的质量,降低废品率[1-3]。本文以某型号的大烤盘压铸件为例,对铝合金压铸件的充型和凝固进行理论建模及仿真分析,并将分析结果与实际生产状况进行对比。

1 压铸件充型和凝固过程的流场及温度的数学建模

1.1 充型过程建模

高温金属液的填充过程是一个具有热量散失以及凝固的非恒温的流动过程。金属液的流动遵循质量守恒、动量守恒及能量守恒定律,可采用相应方程组描述这一过程[4-6]。

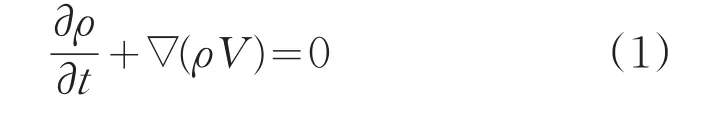

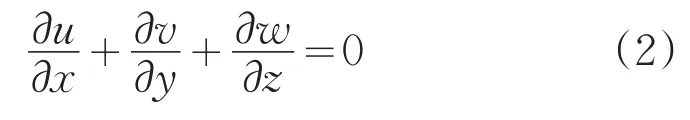

(1)质量守恒方程式中,ρ为流体的密度;V为流体的速度,t为时间。对于不可压流体,连续性方程可简化为:

(2)动量守恒方程

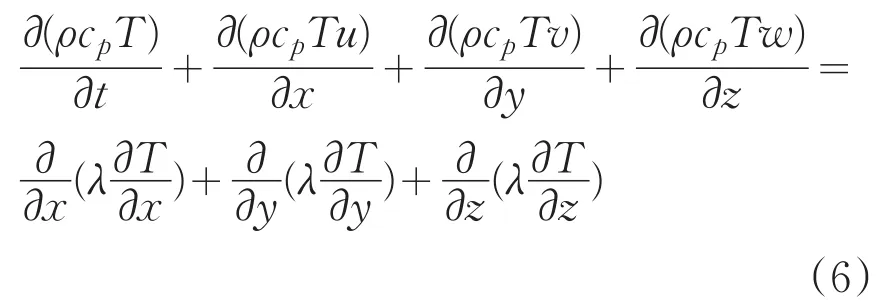

(3)能量守恒方程

式中,T为流体的温度;cp为流体的等压比热容;λ为流体的导热系数。

(4)压铸件充型流动的紊流控制方程

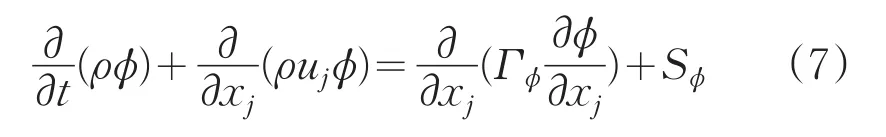

铸件充型过程中的紊流模拟具有如下的特点:①紊流形式尚未充分发展;②在近型壁处要作特殊的处理;③计算不应太复杂,应使计算量与准确性相协调。紊流模拟的任务就是寻找未知关联项,使方程组封闭。如采用Boussinesq建议的形式,则时均方程组可表达成如下的通用形式:

式中,ϕ为通用变量;Γϕ=μe/σϕ为输运系数,σϕ为紊流Prandt数或Schmidt数,μe=μ+μt为有效粘性系数,μt为紊流粘性或涡流粘性系数;Sϕ为各方程源项;下标 j=1,2,3表示三个坐标轴分量。

1.2 压铸件凝固过程数学建模

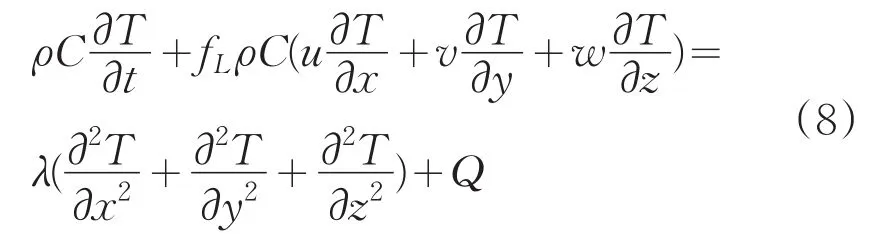

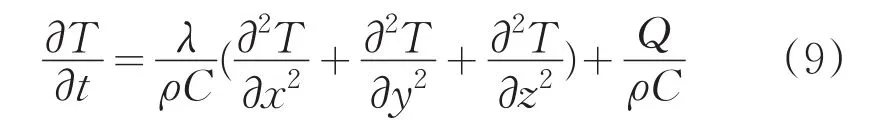

在压铸成型方法中,凝固过程伴随着热量向铸型和周围环境传递,逐步冷却,最终形成铸件产品。在此过程中热量的传递形式包括热传导、辐射传热和对流传热。压铸件凝固过程建模的任务是建立相应方程,通过数值求解,获得凝固过程的规律,预测压铸件缺陷(缩孔、缩松)产生的可能性及位置。凝固传热过程中,温度、时间和空间的关系描述如下:

忽略潜热释放、两相区温度梯度及液相率,上式可简化描述为:

凝固过程中,从液相到固相的相变过程中释放结晶潜热,内热源为 Q[7]。

1.3 控制方程的离散求解

对金属液充型凝固过程进行数值模拟具有很大的难度。一方面自由表面位置及形状的确定,变化流场域到固定流场域的转化是一大难点;另一方面压力场未知,求得压力场的明显方程难以确定。

对控制方程求解前要对方程组进行离散,主要原则为:①为满足连续性方程,压力必须进行迭代修正;②对动量方程进行显式差分,根据初始条件,试算出下一时刻的猜测速度值;③由体积函数方程确定新的流动前沿边界;④计算传热时,要同时考虑边界换热、结晶潜热。对每次的迭代都必须保证稳定性条件。同时对于流量的计算要进行修正[8]。

2 烤盘压铸件及浇注系统建模

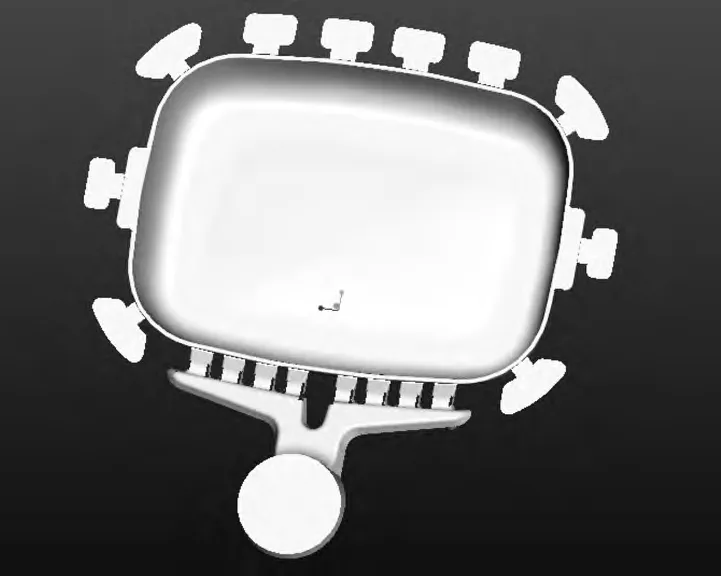

本仿真所使用的铝合金烤盘压铸件及其浇注系统原结构如图1所示。该铸件长450mm,宽300mm左右,平均厚度5mm左右。

图1 铝合金烤盘压铸件及其浇注系统原结构图

使用该浇注系统生产的产品如图2所示。部分烤盘在图中所圈部分表面有气孔存在,还有的烤盘表面虽没有气孔,但在喷涂前加热时也有部分气孔出现,导致产品报废。

图2 采用原浇注系统生产的铝合金烤盘压铸件

为分析该压铸件的充型状况,采用HyperWorks软件对其进行前处理,划分铸件和模具的四面体有限元网格。压铸所使用的主要工艺参数如表1所示。

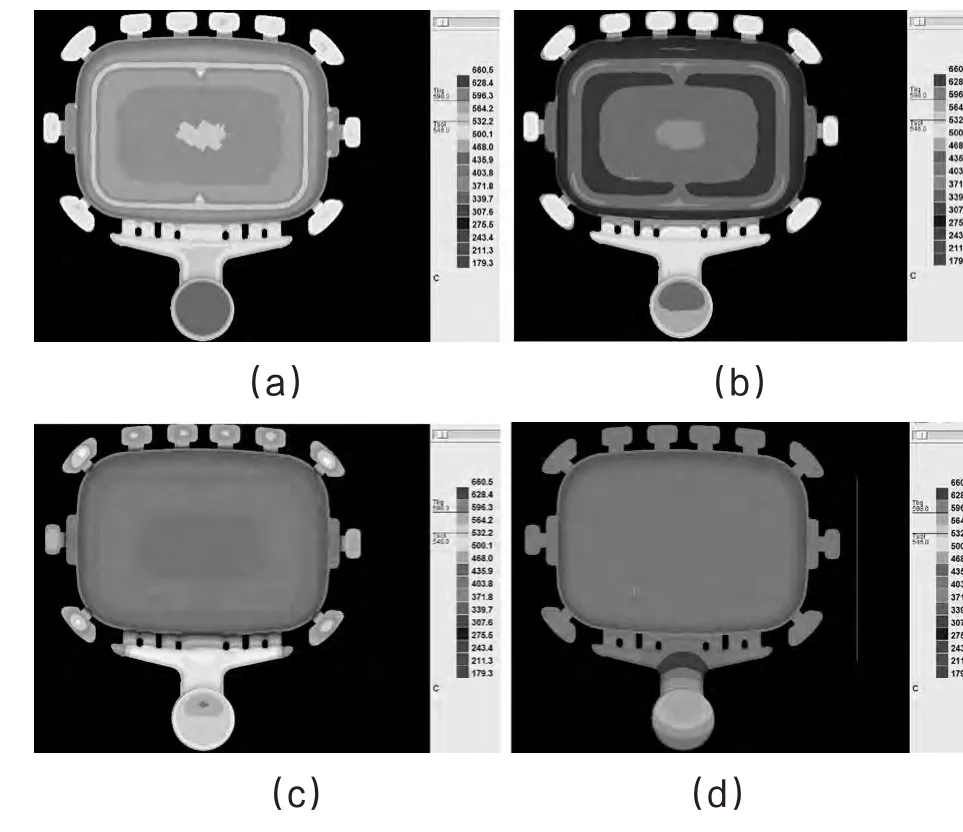

表1 压铸主要工艺参数

3 仿真模拟结果分析与改进方案

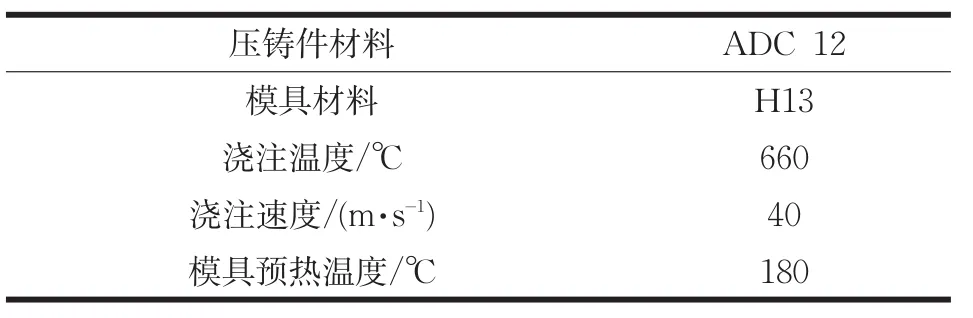

压铸充型凝固过程的模拟采用ProCast软件,模拟计算的时间大约为2h。充型过程中各个阶段如图3所示。

图3 铝合金烤盘压铸件充型过程模拟

从图中(a)-(f)充型各阶段状况可以看出,由于受铸件结构的影响,铸件内浇口的尺寸虽然相同,铝合金液的填充速度却差别明显。烤盘是加热件,其两侧底部有安放加热棒的槽形结构。铝合金液充型时,当填充方向与槽的方向一致时,填充速度相对其他部分较快,所以就造成了(c)-(e)所示的卷气的情况。因此,卷气部分的充型就不太理想,容易出现气孔,有些气孔可能在铸件内部而不在表面,这与实际生产中出现气孔的情况一致。

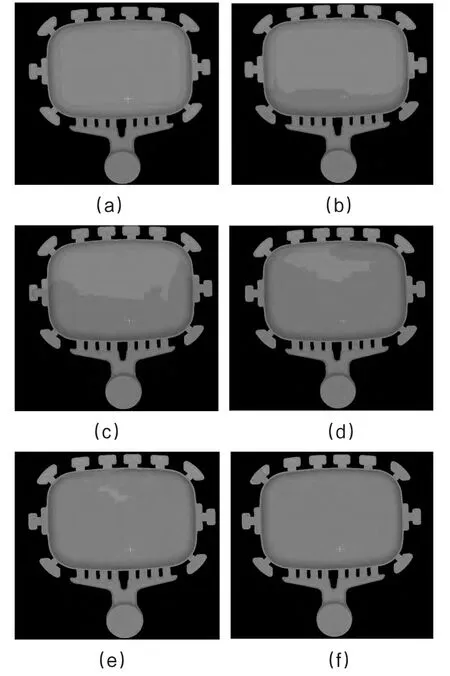

为了改善铸件的充型状况,减少烤盘内气孔的出现,需要对浇注系统加以改进。针对铝合金液两边填充快中间相对慢的特点,将内侧的分浇道连成一体,以使浇注速度达到一致。改进后的充型状况如图4所示。

图4 改进方案后的烤盘压铸件充型过程模拟

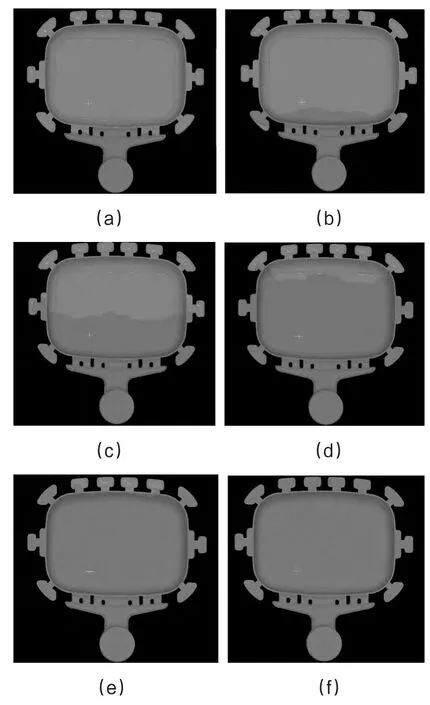

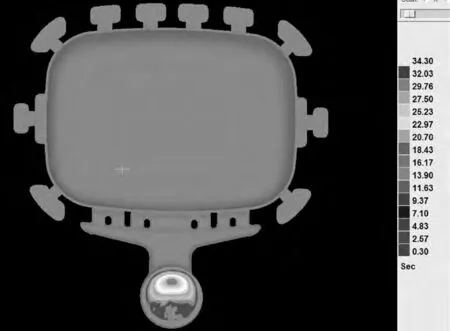

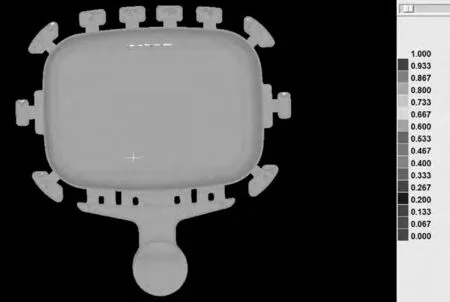

从图中可以看出,改进方案的充型状况得到了改善,烤盘中间部分与两侧的充型速度基本一致,没有出现卷气的情况。改进后的凝固过程各阶段温度变化如图5所示,凝固时间如图6所示,孔隙率的预测如图7所示。

图5 凝固过程各阶段温度变化

图6 压铸件凝固时间分布

图7 压铸件孔隙率预测

从凝固过程的温度变化及凝固时间来看,改进后的烤盘压铸件温度变化大体一致,凝固时间也相差很小,孔隙率预测也显示只有微量的缩松,缩孔仅在渣包处出现,不影响产品质量。实际的生产状况显示:应用压铸模CAE仿真分析体系,烤盘压铸件的废品率降低到2%以下,模具生产加工周期降低了一半左右。其它类型的小家电压铸件的状况也基本相同。同时产品表面质量得到改善,经济效益显著。

4 结论

建立了小家电压铸件充型及凝固过程的流场和温度场的数学模型。以烤盘压铸件为例,应用上述模型,划分网格进行有限元求解。分析铸件充型及凝固过程,改进方案设计。结果显示,采用压铸模CAE仿真分析体系,可使铸件废品率降到2%以内,模具生产周期降低一半左右,产品表面质量也得到改善,效益显著。

[1]杨裕国.压铸工艺与模具设计[M].北京:机械工业出版社,2005.

[2]傅建军.模具制造工艺[M].北京:机械工业出版社,2005.

[3]李远才.金属液态成形工艺[M].北京:化学工业出版社,2007.

[4]杨杰,袁烺,熊守美.基于数值模拟的压铸过程低速工艺优化[J].铸造,2007,56(10):1062-1065.

[5]胡亚平,陈国香.镁合金压铸充型过程的模拟仿真与试验验证[J].模具工业,2008,34(7):49-53.

[6]谭建荣,吴培宁,张树有.压铸件铸造缺陷的计算机模拟与预测研究[J].中国机械工程,2003,14(8):701-706.

[7]谭建荣.压铸件凝固过程温度场变化的计算机模拟[J].农业机械学报,2002,33(2):105-108.

[8]周玉辉,吴卫,周华彬.工艺参数与模具结构对压铸模具温度场的影响[J].铸造技术,2006,27(6):570-573.