星载激光通信终端轴承预紧力及加载结构研究

2015-12-07郑和鹏张立中张家齐

郑和鹏,张立中,2,张家齐,2

(1.长春理工大学 机电工程学院,长春 130022;2.长春理工大学 空地激光通信国防重点学科实验室,长春 130022)

星载激光通信终端是通过方位、俯仰机构组成的周扫望远镜式转台。该转台用于空间远距离激光通信,适合在不同的轨道范围卫星之间的高带宽数据传输。其功能实现为通过火箭发射,转台搭载卫星入轨,将光端机天线负载锁定在停泊位置,以承受发射中的振动、冲击、噪音等载荷。入轨后,释放光端机天线负载,当两颗卫星之间开始通讯时,波束通过来自卫星的惯性导航数据搜索目标终端的光端机,实现目标空间捕获。最终,依据跟踪指令,驱动光端机转动,实现对目标的自动跟踪,并将转角位置信息进行反馈,完成对目标的实时跟踪通信。其中发射及在轨运行过程中,转台轴承系统为了防止轴承间隙以及克服发射过程中高重力加速度以及冲击振动,发射时会提供极其高的预载荷和刚度[1]。在轨运行时降低预紧力以减少平均摩擦,扭矩噪音以及缩小轴承接触应力。

1 轴承预紧力分析

轴承预紧就是在安装时采用某种方法在轴承中产生并保持一定轴向力,以消除轴承的内部游隙,并在滚动体内外接触处产生初变形。通过对轴承施加预紧载荷,提高轴承滚珠负载的均匀性、旋转精度、系统刚度以及减少振动和噪声[2-5]。然而,轴承预紧力过大会使摩擦力矩徒增导致轴承发热,引起主轴温升并导致热变形增大,且容易出现“死点”,降低轴承使用寿命;预紧力太小又不能充分发挥轴承系统的潜能,且轴向刚度小,在较大的角速度作用下容易发生卸载,出现间隙。

星载激光通信终端-周扫式二维转台采用背靠背式安装的角接触球轴承71832AC,其基本几何参数如表1所示。

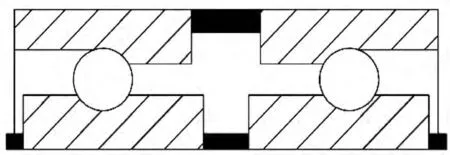

安装方式采用背靠背定压预紧方式,即轴承在使用过程中保持其轴向预紧载荷不变,如图1所示。

图1 背靠背式定压预紧

周扫转台采用可调节的轴承预加载结构实现预紧力大小的调节,突破了传统的固定式预紧力在两种工况下不满足的难题。即发射时要提供高预载荷,保证能支撑外部质量的高刚度以及所需的基频。在轨运行时,采用低预紧载荷以降低平均摩擦,扭矩噪音以及轴承接触应力。故轴承预紧力大小[4-6]的选择对转台具有十分重要的意义。

角接触球轴承在轴承预紧力作用下,接触角由α0变为α,即:

其中:c为接触变形系数;fm为内外圈轨道曲率半径的平均值;为轴承滚珠直径;Z为滚珠数量;Fp为轴向预紧力。

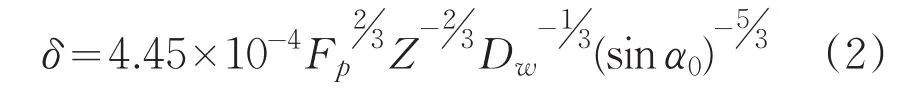

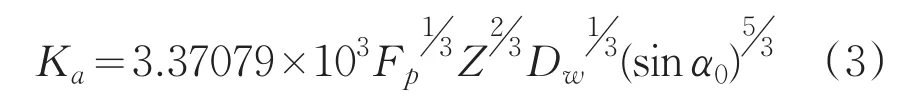

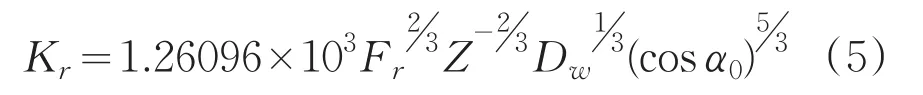

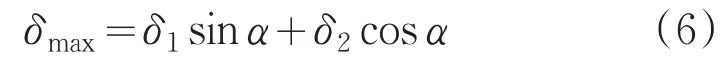

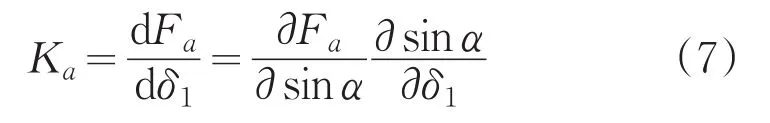

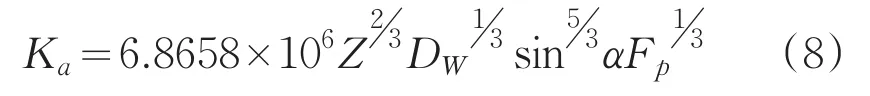

在轴向预紧力作用下,采用极限理论导出轴向刚度Ka,假设轴承只有轴向变形δ,径向变形η为零,则轴承只受轴向力,此时轴向变形为:

轴向刚度Ka为:

同理径向变形η:

径向刚度Kr:

轴承在联合载荷作用下,令轴承内外圈相对平移δ1和δ2,则在承受负荷最大的滚动体与套圈接触处,沿接触线法线方向的总弹性变形量为:

对δ1求偏导,则轴向刚度Ka为:

其中推导后计算公式为:

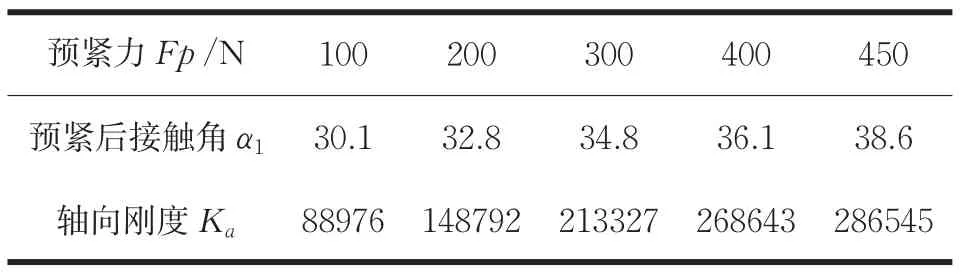

将轴承相关参数分别带入,并且给出在不同预紧力下轴承的轴向刚度与接触角,如表2所示。

表2 轴向刚度与接触角

通过不同预紧力下,轴承刚度的数据表明随着预紧力的增大,轴系的刚度呈上升趋势。

2 模型建立及仿真分析

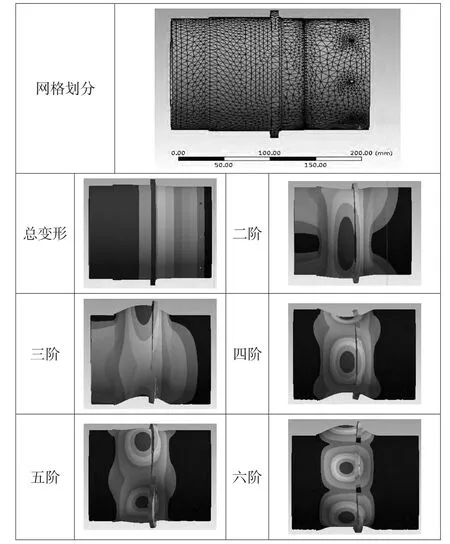

滚动轴承由内圈、外圈、滚动体及保持架组成,本文采用接触有限元法[4,5],对实验轴承进行建模,研究轴承在不同预紧力下轴承刚度的变化规律。

71832ACD/HCP4轴承,其材料为GCr15,弹性模量为207GPa,泊松比为0.3。本文采用弹簧单元combin14来模拟轴承刚度,自定义节点的径向位置,将轴承等效为4个轴向分布和径向分布的弹簧单元。由于轴承嵌在轴承座中,故约束外表面所有自由度,内圈接触面施加轴向约束,其中电机、旋转变压器等作为轴的附加质量等效到所在单元的节点上,如图2所示。主轴材料为2Cr13。采用四面体网格划分,主轴轴向固定约束,径向有自由度。轴承安装后的预负荷,对于71832轴承,预负荷等级预选A时,即Gc为 A=330N。轴承系数 f=1.42,修正系数 f1=0.97,f2=1。故安装后轴承组预负荷为:

表1 轴承基本参数

图2 轴系原图和等效后示意图

模态分析采用Block Lanczos法。其轴系有限元模型如图3所示。

图3 轴系模态分析

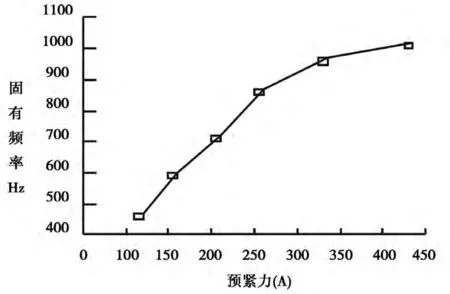

不同预紧力下轴承轴向与径向刚度不同,从而轴系的固有频率发生变化。本文对等效轴承施加不同的弹簧刚度,从而得到不同预紧力下轴系的固有频率。如图4所示,轴系固有频率随预紧力的增大而增大,从而可得出结论:预紧力的增大可以在一定范围内提高轴系的固有频率。

图4 固有频率与预紧力关系

3 轴承预加载结构的应用

轴承预加载结构[7-10]可以被认为是一个包含由成对的薄的,类似刀片的弯曲支杆连接的三个同轴环的整体钛结构组成的轴承壳,如图5所示。

图5 预紧力调节结构

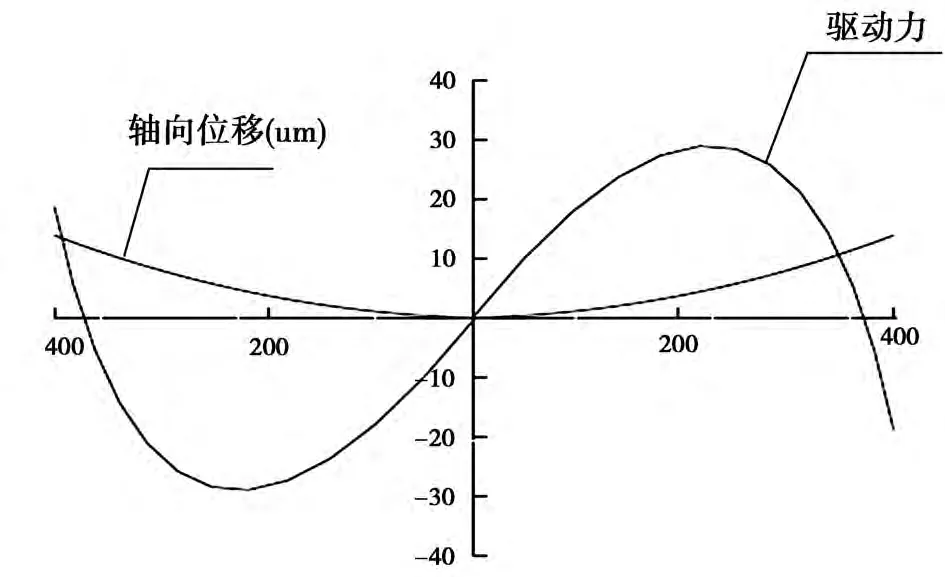

这些环由“悬臂梁”连接,用于提供发射时所需的结构刚度特性,上推力环、下推力环与轴承连接进行预加载,而中间的同步环可以旋转一个小角度,从而上环相对下环会产生柔性支杆的变形和轴向位移,因此改变预紧力的同时会保持轴承的平面度。其中柔性支杆的对数可以修改以适应不同应用的载荷需求。本文采用24对柔性支杆。对于发射时高预紧力状态,柔性支杆稍微偏离了理论制造的完全直的“上死点”位置,如图6所示。为了驱动设备,切向力会作用到同步环上而旋转过直支杆“上死点”位置,首先到低负荷平衡点,在这点上轴承系统的剩余预紧力是由弯曲的柔性支杆弹性力平衡的。进一步的驱动力使同步环移动到最终低负荷状态,即对应柔性支杆应力的本身尺寸状态。其所给驱动力与轴向位移关系如图7所示。本转台发射时使用预负荷等级为C,其中Gc=2000N,轴承系数 f=1.42,修正系数 f1=0.97,f2=1.15;故安装后轴承组预负荷为:

图6 预载荷状态

图7 预紧力大小与轴向位移曲线关系

在轨运行时轴承组预负荷等级为A,轴承组预负荷为454.5N,所对应的轴向位移范围为25~35μm,可以随工况进行调节。

对于此双稳态轴承预加载结构,最好的驱动路径是由形状记忆合金驱动。因为它既提供高机械效率,并且具有简单、功能可靠性。也可以选择微型电机驱动、压力驱动、电化学驱动、热驱动等。本文轴承预加载结构从高到低预载荷驱动是通过双向形状记忆合金(SMA)驱动器获得的,它涉及同步环与形状记忆合金接触。驱动方式为SMA驱动器受热伸长推动中间同步环转动,当电源关闭时,SMA接触返回到其原始位置并使同步环自由,从而达到两种工况要求。

4 结论

通过对轴系刚度以及固有频率的分析,轴承主动预加载系统允许球轴承预载荷按要求变化,可使轴承寿命、平均扭矩、功耗在数量级上提高,并改善了转台的指向精度并降低了抖动量。主要用于高精密光机装置,对于一系列轴承尺寸、预紧力范围及应用也是可扩展和定制的。

[1]王红军,郑军,赵川.精密高速电主轴动力学特性及轴承刚度软化分析[J].航空制造技术,2014,2(24):81-85.

[2]芮红峰,胡小秋,郭丹凤.角接触球轴承动态特性参数测试方法[J].振动与冲击,2013,32(8):88-90.

[3]马天兵.基于ANSYS的滚动轴承有限元分析[J].煤矿机械,2004,25(2):66-68.

[4]陈署泉,肖曙红,杨士铁.角接触球轴承的静态接触分析[J].轴承,2009,36(11):4-7.

[5]李颂华,冯明昊.关于轴承预紧力对轴系性能影响的仿真分析[J].2014,27(3):105-108.

[6]冈本纯三,黄志强.球轴承的设计计算[M].北京:机械工业出版社,2003.

[7]Mussett D.Optical terminal–coarse pointing assembly(CPA)[J].ESA,2003,10(5):81-88.

[8]Lewis S D,Humphries M E.An introduction to bearing active preload systems-technology and performance benefits[J].ESA,2005,11(5):261-269.

[9]Lewis S D,Humphries M E.Development,prequalification and application ofan active bearing preload system[J].NASA,2006,38(2):133-140.

[10]Lewis S D.Development of an adjustable bearing preload enabled–optical terminal[J].ESA,2009,13(6):23-25.