深度测量和绞车面板在石油测井中的应用

2015-12-07包金成

◎包金成

深度测量和绞车面板在石油测井中的应用

◎包金成

本文阐述了石油测井中深度测量的方式方法,分析对比了传统的深度采集模式和时间驱动模式的优缺点,同时讲述了运用非传统模式进行深度采集的CM-3系列绞车面板的工作原理,及其在测井中的应用。

石油测井的深度测量

在石油测井的野外作业中,包括勘探测井﹑生产测井﹑射孔测井﹑打捞测井等,在所有这些项目工程的执行过程中,都有一个非常重要的基本参数,那就是深度测量和深度定位,在完成这些项目的工程车﹑或拖撬上,不仅在执行项目的专用设备上,如测井系统的地面机柜,有专门的深度测量;另外,在工程车撬的电缆绞车操作台上,还有可独立工作的绞车面板,这些面板测量并显示电缆运行的深度速度张力等参数;除此之外,许多的车撬还配备有机械软轴驱动的深度计数器,所有的这些深度计量装置同时工作,在应用中相互对比校验,以确保深度测量准确。

深度测量的方法有很多种,最早期原始的记绳法,除了有经验的测井作业队在特殊情况下做过短距离的布条标记使用外,现在已不再使用,然而,类似记绳法的铠装电缆磁记号MMD深度测量法,在行业中仍普遍使用,但是,因为MMD每隔20米注磁一个记号,深度测量的分辨率很低,所以磁记号现在只能作为深度测量的辅助方法存在。在石油测井中,深度测量的参数还有自然伽码Gr﹑套管接箍磁定位CCL﹑自然电位SP﹑地层电阻率Rs等,这些参数都很重要,它们是测井目标深度的界定,但是,它们都不能直观而准确地分辨和显示下井工具深度的即时状态。

在测井或工程作业中,深度测量的基本办法有两种,一种是增量式光栅角位移编码器测量法,一种是井口同步马达电机测量法。编码器的方法,是通过电缆测量丈量仪,用弹簧压紧等机械办法,使电缆运行和与编码器联动的丈量仪计量轮转动同步,编码器每周转360°,发出两路固定相位差90°的﹑可辨方向的﹑对称方波脉冲,这些脉冲,每转脉冲数可以是1200﹑1024﹑960﹑600﹑500等任意整数,根据计量轮切边周长(如果电缆与计量轮不是切线接触﹑而有弧度包角时,等效周长为计量轮接触半径加电缆半径换算所得),可以折算电缆运行每走一米时,对应的编码器转动的角度和圈数,换算为深度系数(每米脉冲数),深度测量就是将编码器输出的两路可辩向脉冲做加减计数(同向运动加,反相运动减)后,除深度系数得测量深度。井口马达的方法,通过电缆经过的天地滑轮的齿轮咬合,使电缆运行和马达电机转动同步,早期的深度测量办法,就是利用放置在井口的﹑和电缆同步运行的﹑同步马达主电机,所输出的电信号,经过电线,驱动放置在测井车上的同步电机从马达转动,再带动机械软轴深度计数器,或联动的一个增量式光栅编码器,二次输出编码器信号进行深度计数;同步马达电机和天地滑轮同步,和电缆运行紧配合,由于电缆倒角受力,即便是在冬季,电缆结冰也不容易打滑,所以同步马达在勘探测井﹑射孔测井等对深度参数要求严格的情况下使用较多;但是,由于同步马达需要天地滑轮,设备笨重装卸不便,加之需要主从两个马达电机,所以现在传统意义上的所谓双电机的“同步马达深度测量”法已不多见。目前,比较流行的办法,是只使用用一个同步电机主马达,马达输出的三相工频调制信号,经过电路分理和数字化A/D转换,一样可以分析出马达运行的位角状态,然后和编码器深度测量法一样,通过电子化的‘虚拟同步马达从电机’解算出的位角变化,可以测量出电缆运行的深度状态。由于同步马达从机虚拟电子化,只要信号完整不变形,那么主马达输出的驱动功率可以大幅度减小,马达供电的工频电压完全可以从AC110V降到AC24V,这有利于同步马达电机设备小型化,同时,也符合油井现场低压防爆的发展趋势。

在石油测井领域,编码器深度测量法完全普及,作为行业标准存在,而同步马达深度测量法在个别油田区域性存在,同时也是勘探和射孔测井的重要保证。

石油测井中深度测量的工作模式

石油测井中,测井曲线和测量深度一一对应,但测井成果的文件记录,和各参数采样,与深度测量的工作模式各不相同,集中体现在,有两种不同的深度测量模式,一种是传统的3700深度模式,一种是时间驱动模式。

20世纪90年代初,西安石油仪器总厂最早引进了3700地面测井系统,对我国石油测井仪器的发展,起了很大的影响。其中,3700测井参数的采样频率,是以连续执行中断的方法实现的,而中断和编码器输出的脉冲信号同步相关,并通过编码器信号分频实现,比如电缆每走1米编码器发出1280个脉冲,3700对它做128:1﹑64:1﹑32:1﹑16:1的分频,就可以实现对随电缆运行的井下仪,做每米10点﹑20点﹑40点﹑80点等不同密度的参数采样,这就是传统的3700深度测量模式,直到现在,在众多的国产石油测井设备产品中,该模式仍大量存在。但是,二十多年过去了,随着电子技术和软硬件手段的快速发展,3700模式越发显得先天不足,特别是它的深度测量对编码器的每米脉冲数有严格要求,必须是2的幂次方的整数倍,相关编码器和丈量轮直径按规定配置,不符规定的不能随意更换,这给设备兼容和维护带来了不便,当出现因计量轮磨损直径改变而有误差时,当在测量中出现动态的因电缆弹性拉长等原因造成误差时,系统不方便做线性化的和动态的校准,比如3700系统只能人为地随机增加或减少脉冲数,造成了测井曲线深度的歪曲;另外,3700工作模式的深度测量,既不能自由设置采样密度,也不方便做测井成果的二次加工,比如需要调整采样密度二次展现时,无法通过室内作业处理来完成。

和3700深度测量模式不同,时间驱动深度测量模式,就是按时间顺序高密度采样,比如,早期先行的天津707所研制的石油测井地面系统,北京航空航天大学207电子工程系研制的DCLS系列石油测井地面系统,和北京紫贝龙科技股份有限公司研制的Unilog系列地面测井系统,在它们的测井数据原始记录文件里,同时保存着深度﹑时间等多维参数,而图形展现的测井成果,则是在原始文件的基础上,可以在现场或室内﹑可以根据任意设置的深度采样间隔生成,也即可以在室内二次改变设置实现新的虚拟现场的快速测井;这样,在测井现场,因各参数采样实际上是时间驱动,对编码器的脉冲数和计量轮直径就没有了严格要求,每米脉冲数可以从几十到数千之间任意变化,而且还可以保留数位小数,比如每米1276.6529个脉冲,软件上,测井曲线可以根据实际情况做全井段均布深度拉伸﹑或分阶段做深度伸缩处理,也可以根据张力变化动态校正井下仪工具所处的准确位置。上述三家的国产地面测井系统,它们没有受到3700模式的条框约束,到现在看来是适应了时代的发展,另外,这几家的产品,也都实现了运用单个同步马达﹑和电子数字化处理,最终完成同步马达深度测量的可备选方案,其中DCLS数控和Unilog数控在胜利﹑华北﹑中原﹑江苏﹑南阳﹑冀东等各油田生产井测井中,都有广泛的应用。

目前国内主流的完井(或勘探井)地面测井设备,主要是引进的BakerAtlas阿特拉斯eclips5700地面系统﹑和Halliburton哈利伯顿EXCELL2000地面系统,5700继承了3700的深度驱动模式,而2000则采用标准的时间驱动模式,两家站在行业的潮头,典型代表了石油测井系统深度测量工作模式的两大分支。

在测井系统的设备配置上,和深度信号采集相关的设备单元也各具特色,其中5700系统,深度信号采集在地面系统的核心箱体--5752数据采集箱,外加扩展显示窗口的5712绞车面板,5752深度采样方式较3700有改进,但对编码器脉冲数仍有严格要求;5712界面为Win98/XP桌面的10寸触摸屏,窗口参数显示包括编码器深度﹑磁记号深度﹑速度﹑井口张力﹑差分张力﹑井下缆头张力等,数据刷新频率4Hz。EXCELL2000地面系统,它配套的深度单元是SDDP-A/B绞车面板﹑或WSDP(IQ)绞车面板,其窗口显示的参数和5712相当,因2000绞车面板自带编码器﹑张力﹑磁记号等信号的采集,所以它们是可以独立工作的,当它们和2000地面测井系统配套使用时,通过IEEE488[1]的GPIB接口,和2000地面数据采集单元联机,每隔10mS传递一帧深度速度张力等参数信息。

Unilog2000生产井数控测井系统,深度采集单元集中在标准机架式的预处理单元箱,在这个箱体内,配有两套深度采集单元,一套是箱内核心机笼插槽内的FPGA深度采集模块,一套是箱体前面板上安装的16位单片机[2]深度采集单元,两套深度单元都具备独立的工作模式,也可以联机运行;其中,单片机深度采集直接和编码器深度传感器连接,其信号经正交去抖后引入CPU采集,而FPGA深度模块的信号输入,需要通过软件窗口程控,可以选择单片机单元输出的编码器信号,也可以选择机笼插槽内硬件生成的仿真编码器深度信号;Unilog2000数控系统,测井时图形走曲线可选时间驱动﹑仿真深度驱动,或真实下井深度(编码器信号)驱动。

Unilog2000测井中,仪器下井或出井时,测井系统主机不工作,只要预处理单元箱体上电,单片机深度系统就可以单独工作,当井下仪下井到目的层后,测井系统主机开机,或者,当测井系统的深度驱动由仿真深度驱动或时间驱动,转向真实的深度驱动时,那么FPGA深度模块通过RS232向单片机索取当前井下仪深度位置,然后和单片机并行运行。联机工作时,使用单片机的16键小键盘,在井下仪运动和测井停止时,给单片机设置的当前深度﹑深度系数,和用小键盘在大深度位置自动反算的深度系数,通过RS232,可以覆盖FPGA深度单元相关的参数设置,反之,使用上位机键盘设置的当前深度﹑深度系数,也可以覆盖单片机单元对应的参数设置;单片机单元的设置参数经过带I2C接口的E2PROM芯片保存,FPGA深度单元的参数设置经过上位机电脑硬盘文件保存。

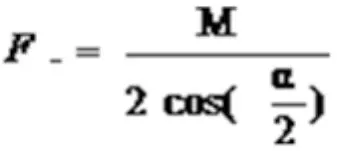

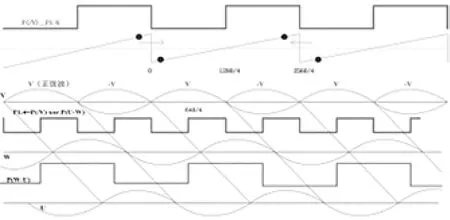

在Unilog2000的井口马达工作模式,首先通过小键盘,将单片机的深度测量模式由编码器转换成井口马达。马达信号在单片机模块上,经过电路预处理﹑A/D采集﹑及软件处理,解出马达转动的位角变化和电缆深度数据,并在单片机模块的窗口上显示相应的深度速度信息,同时,单片机通过HSO快速接口,输出每米2560脉冲的方波信号,这个信号的频率数,和电缆运动速度精确对应,然后,再分相分频,见图3.,得到两路相位差90°正交的﹑每米1280脉冲数的虚拟编码器信号,输送给FPGA的深度单元。

图1. Unilog2000数控预处理单元箱前面板

绞车面板深度测量

绞车面板是安装在绞车操作台上的,供绞车操作员使用的电缆计量装置,是测井车﹑拖撬﹑或打捞车的绞车操作的配套测控设备。绞车面板测量深度﹑速度﹑张力﹑差分张力四个参数,其中深度﹑速度公用一个增量式光栅角位移编码器传感器,或公用一组井口马达电机信号,张力﹑差分张力公用一个拉力传感器。

CM-3系列[3]绞车面板主要电路组成

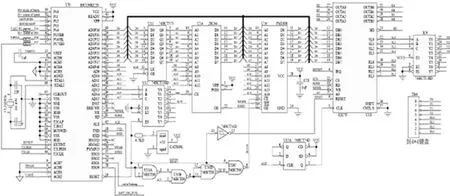

CM-3系列绞车面板采用80C196单片机[2],程序片选用8K字节的可擦除E2PROM芯片AT28C64,现场可恢复及掉电保数使用铁电存储器FM1808,键盘管理与数字显示采用传统芯片8279,主要电路结构图2.。

图2. 16位单片机深度测量的CPU连接原理图

深度与速度的编码器信号测量

编码器信号正交去抖。编码器输出的脉冲信号,会因编码器产品质量和环境干扰等原因,出现不标准或干扰和尖刺,在接入采集之前需要做校正处理。CM-3系列绞车面板的电路,均对编码器信号做了正交去抖处理,如图3.其中编码器输入信号经施密特整形后做简单RC延迟,再经74HC86对脉冲信号做上升和下降的双边沿检测,然后输入两个D触发器,对正交存在的encod-A和encod-B信号做正交去抖,去抖结果在IC4(74HC74)的5脚﹑9脚输出,对应波形A-D(encod-B)和B-D(encod-A)如图所示。

编码器信号的深度速度测量。CM-3系列智能绞车面板,成功研发于1997年,在当时8031/8051八位单片机使用流行的时候,使用了Intel80C196十六位单片机,由于其CPU强大的寄存器-寄存器的多累加器指令结构,和先进的16位乘法与32位/16位除法的硬件指令,加上软件汇编可以方便地实现48位/32位的除法运算,使该型绞车面板和以八位单片机为核心的众多型绞车面板相比,有许多先天的优势,除了测量量程大,精度高,操作方便之外,其突出特点,就是计算能力强和速度快,得益于这个优势,使得设计绞车面板时,将深度测量的基本计量单位设计成原始的编码器脉冲数物理量,仅在面板窗口显示的数据刷新时,即时通过除法运算将物理量转成工程量;而当时,一般八位单片机的绞车面板,其存储器中采集的深度计量单位都是将编码器脉冲数转换成工程量的某某某米数,这样从计算上,CM-3绞车面板直接避免了“物理量-工程量”的转换误差与误差积累。

通常,八位单片机采集深度编码器脉冲数的方式,是将单片机的硬件计数器,设计成可中断的重载计数器,重载预置参数设置成对应的编码器每米脉冲数的1/N,也即,软件参数的设置,和每米脉冲数设置绑定,并要求脉冲数是N的整数倍,计数器中断一次,然后二次计数器加一,对应电缆运行1/N米,实际上1/N是这种设备测量工程值的最小单位和分辨率,比如电缆每走1米编码器发出1280个脉冲,那么计数器重载参数为128,N=10,计数器每中断一次,电缆运行0.1米。显然,常规八位单片机核心的绞车面板,它的深度测量方式和测井地面系统中传统的3700深度测量模式相当,而这种方式测量的工程值分辨率小转换误差大,误差积累也很明显,对射孔测井等精确测深的要求适应差,尽管它们都增设了每千米电缆矫正量,但校正不线性,也不准确。

图3. 编码器信号正交去抖、和井口马达虚拟编码器脉冲信号的生成

CM-3系列智能绞车面板使用intel80C196核心,该单片机芯片上自带一个16位加减计数器T2,可根据T2up/dn--Pin33管脚电平的高低变化自动完成计数器累加或累减。将编码器信号与T2clk--Pin44管脚连接,将D触发器鉴别的编码器方向信号与Pin33管脚相连,软件对T2计数器设置开中断,另外软件配置一个LA的32位双字长整形变量,将其中16位低字变量LAD和T2计数器镜像等值,当T2上溢中断,T2脉冲数累加够65536个脉冲数,中断子程序将16位高字整形变量LAH加1,当T2下溢中断,表明脉冲数累减够65536个脉冲数,中断子程序将16位高字整形变量LAH减1。T2中断的子程序也非常简洁,如下:

TIMINT2:PUSHA

LD LAD,TIMER2

JBC LAD+1H,7H,ALA

DEC LAH

POPA

RET

RST

ALA: INC LAH

POPA

RET

RST

由于T2加减计数是自动的,T2中断一次相当于电缆运行数十米,80C196计数器T2中断的次数,比一般八位机深度采样的计数器中断的次数低两个数量级,而且由于子程序简单,中断所占用的指令周期数近似忽略不计。这样,CM-3系列的绞车面板,实际上它不再局限于深度系数的大小,系统只用按照系统时钟(间隔¼秒),定时刷新LA双字整形变量【只执行“LD LAD,TIMER2”一个指令】即可,所以,它的深度采集,使用了非传统的八位机通用的深度采集模式,其实就是时间采样,简单又可靠。

速度测量,是在每隔¼秒时,将当前读的LA变量,与上一次读得的LA’变量相减,得到变量差变量VS(16位整形字),然后累计连续四次的差变量,得一秒内编码器脉冲数的变化量,然后转换成“米/小时”﹑或“米/分钟”单位即可。

深度速度显示。绞车面板数码管显示深度六位数,根据数值的大小,浮动保留一位或二位小数(内部计算精确到四位小数,即0.1mm);速度显示5位数,保留一位小数显示时单位是m/min,全部整数显示时单位是m/h,单位设置和报警速度设置同步。显示数据刷新频率4Hz,和5712相当。

CM-3系列绞车面板深度和深度系统的同步校深。由于CM-3深度测量的内存变量,是编码器发出的原始脉冲数,在测井大深度段,如果能够明确当前位置的准确深度值,可以以此反算校正深度系数,实现既校深度又校正深度系数的同步校深。同步校深反算的深度系数,为8位有效数,其中保留四位小数,精确到1万米有一个脉冲数的误差。面板实际操作顺序为:按下“深度”﹑“系数”键,数码管第一至第七位显示当前所测量的深度,第八﹑九位显示“L.=”,然后,可从高位到低位依次键入当前的标准深度值,键入的数字在窗口第九位后依次显示,输入完毕后按“深度”或“系数”键确认,然后深度显示即为校正后深度,同时,单片机保存的深度系数自动更新为校正后的数值。

张力与差分张力测量。张力与差分张力测量方式:CM-3绞车面板的张力信号输入为0~5V模拟信号,80C196单片机上有0~5V输入的10位A/D采集接口,为了保证张力采样精度,软件上做了32次的划船式平均值处理,得到Σ-Δ型的准15位的张力平均值采样,再乘张力系数,得张力工程值。

程序软件设HSO软件定时器,定时一级时钟为1/16秒,定时器中断,子程序读取前一次张力A/D结果,然后打开下一次A/D采集。系统将前两秒内32个A/D结果累计,作为当前的一秒钟之前的平均值(即张力采样),拿最新一次的A/D结果,与1秒之前的平均值差分,得1秒钟内张力的变化量,即差分张力的采样结果;然后,将最新A/D的采样结果,替换到2秒以前最后一次的A/D采样的内存空间中,完成数据更新。

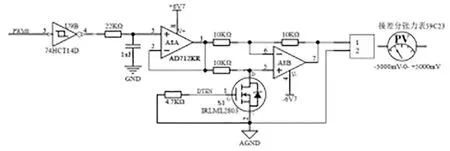

张力显示位5位数码管,显示数据工程值单位位kg,数据刷新频率和深度速度显示相同,为4Hz。差分张力输出给59C23型-5V~0~+5V双摆指针表模拟量显示[CM-3A小面板是两列光柱显示],满量程为500kg,显示刷新频率16Hz;单片机通过PWM方式实现数字量和模拟量的转换,见图4.。

图4. 差分张力数模转换图

张力系数的常用设置。张力系数是张力传感器满量程时(输出最大信号5V),张力显示的最大数据,因为张力单位选kg,为了和国产张力计参数保持一致,所以张力系统以吨为单位,设置范围为0.100~32.760(t/5V)。张力系数和深度系数一样,可以在绞车面板上用小键盘直接输入,实际操作:按下“系数”﹑“张力”,显示窗口1~6位数码管显示之前的张力系数,第八﹑九位显示“F.=”,然后,可从高位到低位依次键入新的张力系数,键入的数字在窗口第十一位后依次显示,如果预置张力乘系数小于1.000,第一键直接按“.”键,系统默认按下了‘0.’,数值输入完毕后按“系数”或“张力”键确认。

在测井中,张力计(传感器)一般安装在天滑轮或地滑轮上,电缆经过滑轮受力倒角α,如图5,根据受力分析,张力系数F.和张力传感器满量程参数M关系如下:

图5. 地滑轮挂张力计的示意图

为了便于现场操作,绞车面板增加了夹角为α的﹑10吨张力计(M=10)的张力系数角度输入法,按正常张力系数输入的方法,以整数的形式输入夹角α,系统自动查表换算出对应的张力系数。这里,α输入范围为1°~162°,输入时,不能夹带小数点,否则系统默认直接输入张力系数F. 。如果系统不是使用10吨传感器,可以先按10吨传感器的办法先输入α夹角,完毕后再按“系数”﹑“张力”键,查看已算好的﹑10吨时α角的张力系数,然后按比例换算实际吨位的张力系数,重新输入即可。

张力两点刻度。在2006年,根据现场需要,输入张力系数的办法,又增加了张力两点刻度。张力系数的三种输入方法,最后操作的占先。这样的功能,在unilog2000数控的单片机深度单元,和“WCU3000智能数控绞车面板”上,都得以实现。

张力两点刻度操作,按“张力”﹑“系数”键 ,1~6位数码管显示当前张力A/ D转换的代码值,7~11位数码管显示窗分别显示“CAL 1=”或“CAL 2=”,分别是第一点刻度或第二点刻度,输入每点刻度的工程值,输入时,输入的数字依次在12~16位数码管显示出,输入的工程值单位是kg,输入范围0~65535,输入小数点﹑“-”﹑或其它非数字键表示输入完毕[5]。两点刻度后,可检查或设置修改张力加常数,连续按“系数”﹑“张力”﹑“0”键,1~6位数码管显示当前张力加常数,7~11位数码管显示窗显示“FEb=”,随后设置新的张力加常数,设置方法和设置修改深度的方法一样。

井口张力对零:测井中为了让绞车面板显示相对井口时电缆重力的变化量,可以当仪器在井口吊挂和深度对零时,按“张力”﹑“0”﹑“张力”键,进行张力初值对零操作,该操作仅在当前深度显示小于200米时有效,并记录井口张力初值。在其它深度位置,按“张力”﹑“0”﹑“张力”键,张力显示为当前值与井口初值之差,按“张力”﹑“1”﹑“张力”键,则撤销减初值显示。

同步马达深度速度测量

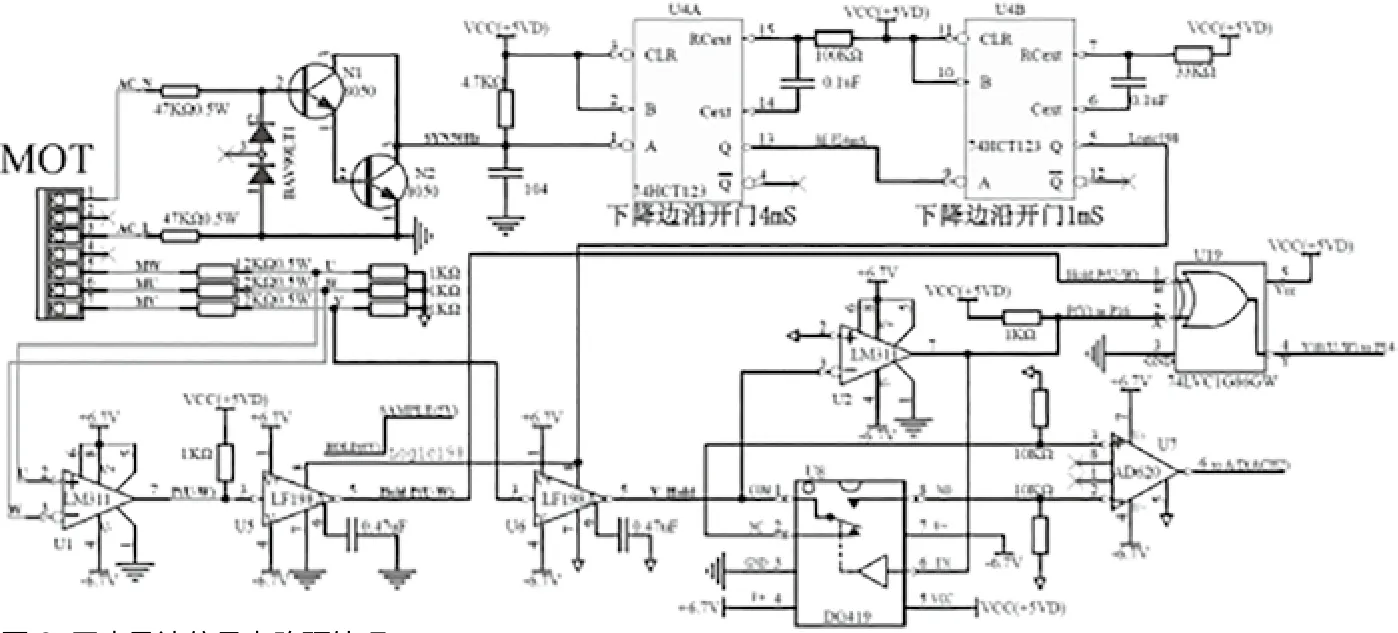

在同步马达深度测量模式,同步马达转子接收AC110V工频信号交流电,定子次级输出星形连接的{MV,MU,MW}三相工频调制信号(最大开路电压50±2V),这三相信号工频解调后,为分别相差120°的正弦波信号。同步马达信号预处理,如图6.图7.。首先通过开关三极管解出工频同步SYN50Hz,通过74HCT123解出工频正弦波90°角波峰时的1mS开门电平,然后开门电平与采样保持芯片LF198相连,在1mS的开门时间内,解出工频解调的三相相位正弦波信号:V=A*sinφ,A*sin(φ+120°),W=A*sin(φ-120°);因(U-W)=*A*cosφ,所以理论上通过V和(U-W)可以解析出φ。

图6. 同步马达信号电路预处理

图7. 同步马达信号相位逻辑关系图

如图7.,P(U-W)方波是(U-W)余弦信号零检电平逻辑,P(/V)方波是V正弦信号的零检电平逻辑,“P(/V) xor P(U-W)”异或门方波信号的边沿和V正弦波的0度~90度~180度~270度~360度对应。由于80C196单片机A/D输入为0~5V正信号,所以V正弦波经U7﹑U8做绝对值变化,输入单片机A/D(CH2)。由于正弦波波峰值因工矿不同大小不一,因此每次采样后,要比较判断提取最大值,作为正弦波最高基值,90度位角时实测值与最大值比为1.0,其它比值时查表得0~90度的位角大小,然后,通过单片机P1.6脚P(/V)电平﹑和P1.4脚异或门输出电平的鉴别,就可以准确确定φ位角在一周0度~360度之间的准确定位。

在同步马达深度测量模式,80C196单片机程序软件设HSO软件定时器,定时一级时钟为1/128秒,在定时中断子程序中,井口马达信号和张力信号交替A/D采集,对应马达信号V--A/D(CH2)的采集周期是1/64秒,由于电缆天地滑轮和井口马达齿轮咬合比为1:4,即电缆走一米马达转动4周,当电缆最大运行速度小于19.2km/h时,每1/64秒井口马达最快转动1/3转,也即两次解算马达位角差变化最大小于120度,如果实测的数值大于120度,则认为位角有新增360度的解算变化,即有跨周期的位角变化。因此,设计井口马达解算适应电缆的运动速度范围0 ~ ±19km/h,相关产品向用户提供的操作技术要求,限制电缆最高运行速度小于18km/h,推荐最高限速15km/h [6]。

在同步马达深度测量模式,位角变化虚拟对等编码器脉冲数,每转360度角虚拟320个脉冲数,每米电缆软件虚拟1280个脉冲,相关深度测量的深度预置,和深度系数设置﹑同步校深,和编码器深度测量模式一致,设置方法相同;如果天地滑轮参数和电缆直径都是标准型号,那么深度系数应该是1280.0000,如果有出入,那就是接近1280的一个小数,具体大小需要在标准井上校对反算。

在同步马达深度测量模式,编码器深度测量模式被关闭,在该模式下,unilog2000数控预处理单元的单片机模块,具有马达深度信号转化为虚拟编码器正交双脉冲信号的能力(见图3.),提供给FPGA深度模块做深度采集;WCU3000智能数控绞车面板只有同步马达深度信号接收能力,但不具备虚拟转换编码器正交双脉冲信号的能力。虚拟脉冲输出的过程,利用了80C196单片机高速HSO.0接口的‘锁定T2时基比较触发电平变化不中断’,同时设定‘T2锁定计数连续溢出复位不中断’,而T2定时器重载参数,和T2时基比较参数,与解算的同步马达位角变化量的解算值﹑和与对应的虚拟编码器脉冲个数相关;相关具体赋值设置,都在1/64秒刷新频率的中断子程序中完成。

单片机深度测量在绞车面板和地面测井系统中应用效果

自从1997年80C196单片机在绞车面板上使用之后,当时行业里对‘电缆丈量仪计量轮加工的技术保密’,就马上变得没有任何意义,因为80C196单片机系列的绞车面板,已经不受计量轮周长和编码器脉冲的限制,可以自行校正深度,而且精确度显著提高;并且从南阳到廊坊,两次工厂化地编外生产过上百套‘CMC’型﹑‘HM-3’型﹑‘CM-3’型﹑‘CM-3A’型智能数控绞车面板,给生产电缆测井车的华美员工,带来了福利;同时,也给各油田用户带来了成果,比如克拉玛依白碱滩打捞队,使用Φ5.6电缆,在5600米的井下打捞,电缆弹性拉长40米,如果没有深度校正性能良好的HM-3型绞车面板,那么将是非常困难的。

从普通绞车面板,到Unilog2000地面测井系统,包括RS232通讯﹑软件实现I2C﹑CRC校验﹑同步马达信号虚拟转换编码器信号等,80C196单片机深度测量模块的功能逐次升级完善,而且测量精度完全符合行业标准要求,虽然这种应用实现已经过去很多年,但是这种应用现在并不显得落后,起码在测量精度上,和WSDP高档绞车面板有的一拼;虽然,常用的进口地面测井系统配套的专业绞车面板,都是WinXP平台触摸屏化,界面很友好,80C196核心LED数码管窗口的绞车面板有些落后,但是,和常规的绞车面板相比,其操作的灵活性和便捷性,即便在现阶段仍然实用,一些老用户,目前仍有这些老产品的使用需求。

绞车面板及深度测量发展展望

毕竟,单片机繁荣的时期已经过去,现在已经是FPGA和ARM峥嵘的年代,但是,相关的深度采集的方法技术,在现阶段乃至有限发展中,并没有落后,这些技术还是要使用的。比如预期新的绞车面板,将采用STM32芯片,具备“ARM 32-bit Cortex-M4 CPU with FPU”核心,具备强大的DSP运算能力,芯片上有自带正交去抖的多路编码器信号输入,可以实现WSDP特有的能够防止计量轮打滑的双路编码器深度信号输入的测量方式,另外STM32芯片,自带LCD-TFT控制接口,方便连接触摸显示屏,实现结构更简单﹑功能更强大﹑界面更友好的新一代深度测量绞车面板。

(作者单位:北京紫贝龙科技股份有限公司武汉研发中心)