蜗杆在数控车床上的加工分析

2015-12-06天津中德职业技术学院300350杨中力

■ 天津中德职业技术学院 (300350) 杨中力

蜗杆在数控车床上的加工分析

■ 天津中德职业技术学院 (300350) 杨中力

本文主要分析了蜗杆在数控车床上的加工程序,首先对加工蜗杆的工艺进行了探讨,其次对蜗杆具体加工的过程需要考虑的内容进行了细致的阐述。

在蜗轮的传动中,蜗杆是主要的动件,现阶段的矿山机械和工程机械中蜗杆的应用非常广泛。数控车床应用到实际生产中后,蜗杆的生产效率不仅得到了提高,而且加工的精度也得到了保障。在数控车床上加工蜗杆存在一定的难度,需要对加工的深度以及切削刀的程度进行准确的掌握,避免在加工过程中可能出现的扎刀现象。

1. 加工蜗杆工艺的分析

(1)设计工艺的内容。主要加工内容为右旋轴向直廊蜗杆,在对工件进行编程的过程中不需要设置退尾量。蜗杆的右侧是起刀点的位置,在加工蜗杆过程中,编程的起点一般设置在工件右端面。工件材料一般选择为45钢;刀具材料一般选择为高速钢或硬质合金;设置蜗杆的全齿为6.6mm,利用G92命令实现左右切削法,以应对背吃刀量较大的情况,从而使加工的可靠性得到保证;在装夹工件的过程中,一般优先选择一夹一顶或者双顶夹尖的方式进行装夹;对于齿根圆直径的误差需要控制在0.2mm以内,而Z轴换刀的误差需要控制在左右赶刀量内,具体为0.1mm,必须满足工件的公差要求。

在设计工艺时,主程序需要从起刀点位置进行,另外加工蜗杆的过程中还需要其他子程序的调用,整个过程的完整性才能得到保证。一般在粗车完成之后再进行精车,车床转速选为10 r/min,加工过程中需要对轴向齿厚精度和齿侧表面粗糙度进行确定。左右切削法粗车完成之后,可以在两边齿侧距离刀刃之间看到赶刀刃的间隙。精车起刀点的确定,可以根据对刀的误差进行一定程度的调整,避免空走刀现象的出现。在精加工主程序定位之后,严格按照相关图样的要求,对蜗杆的左侧面进行加工。如果主程序需要进行二次定位,要保证蜗杆齿厚度和右侧面粗糙度的要求。另外,添加切削液可在一定程度上提高切削加工效率,改善齿面加工质量。

(2)相关参数的计算。变换转速时螺距误差需要进行测量,结合工件表面的划痕进行测量,通常情况需要把测量的误差控制在0.05mm的范围内;起刀点同样需要进行计算,主要根据升速段和减速段的距离、转程、导程进行计算。一般情况下,升速段和减速段最小值的计算公式为:L1=Nl/400mm,L2=Nl/1800mm。在计算过程中,转速的改变会引起升速段和减速段值的改变。起刀点的X值由齿顶圆直径加上全齿高的两倍再加上退刀量得到。除此之外,还需要对粗车起刀点和精车起刀点的具体位置进行确定。

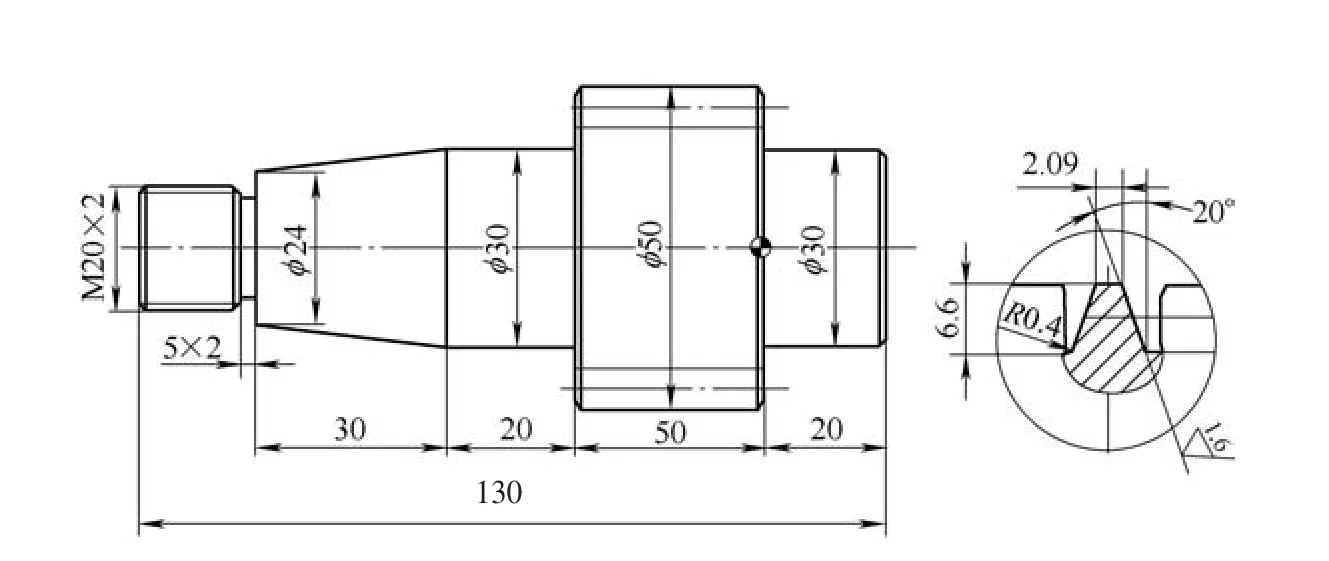

附图为轴向直廊蜗杆部分的几何尺寸及加工中的参数说明,对齿顶圆直径、倒角等指标进行了设定,满足了蜗杆的加工条件。

除此之外,在蜗杆部分的几何尺寸和相应加工过程中涉及到的参数有:轴向模数m=3,头数z=2,螺距P=πm=9.424 5mm,导程L=2P=18.849mm,齿顶圆直径D=50mm,齿根圆直径D1=D-4.4m=36.8mm,齿根槽宽W=0.697m=2.091mm,导程角γ=arctan(L/πD1)=9.26°,轴向齿厚s=P/2=4.712 25mm,全齿高H=2.2m=6.6mm。

(3)主程序设计。其主程序为:

0001;

M41;

G99 G97 M03 S100 FO.2;

T0303;

G00 X 70.0;(对粗车起点刀位置进行定位)

M98 P520002;(对于粗车来说,具体的循环次数等于H除以半径背吃力量)

G00 X150.0;

G00 Z10.0;

T0404;(需要对精车刀进行更换)

G99 G97 M03 S10 FO.2;(变速)

G00 Z12.28;

G00 W-0.07;(结合实际情况,对粗车遗留的间隙进行合理的调整)

N1;(在此处,可以对左侧面的加工次数进行增加)

M98 P20003;(处于精车蜗杆左侧面)

M05;

W00;(对左侧面的粗糙程度进行监测)

G00 Z12.28;

G00 W0.07 ;(结合实际情况,对粗车遗留间隙的数值进行调整)

N2;(在此处,可以对右侧面的加工次数进行增加)

白丽筠说,你不找个正式工作怎么行呢?我倒是认识一位领导,似乎可以帮上忙。那家单位是国企,不知道你嫌不嫌?

M98 P20003;(处于精车右侧面)

G00 X150.0 ;

G00 Z10.0 ;

M05;

M30;

轴向直廊蜗杆图

2. 在数控车床上加工蜗杆需要注意的内容

(1)使用正确的加工方法:①直进法。利用直进法加工蜗杆属于三刃切削,这种方法比较简单,不需要复杂的程序语言,但是其缺点是在加工过程中容易产生扎刀的现象,需要特别注意这方面的问题。②斜进法。利用斜进法加工蜗杆属于两刃切削,其切削抗力可以通过减少切削面积来降低。这种方法与直进法不同,发生扎刀的可能性不高,更加适用于蜗杆的粗车。G76指令功能是将直进法和斜进法相结合,如果蜗杆的模数较大,经常出现的情况是在最后一刀直进切削后会产生扎刀现象。③左右切削法。利用左右切削法加工蜗杆属于单刃切削,其背向力并不高,在加工过程中能对扎刀现象进行有效的控制,能完成蜗杆粗车和精车的制作,但是其缺点是整个加工过程比较复杂,并且工作效率不高。④单刃调头切削法。利用单刃调头切削法进行加工,需要采用双顶尖装夹工件,为了避免扎刀现象的出现,主要利用一个受力,保证刀的切削刃单向切削,这样也能保证蜗杆所加工出来的齿侧表面质量较高,满足了蜗杆进行精加工的条件。需要特别注意二次装夹后的对刀问题,在加工过程中二次装夹的实现,需要根据一转信号起始位置确定,可以通过在卡盘上进行划线定位,并对起刀点的位置进行修改。

(2)合理控制扎刀现象的产生。扎刀现象一般产生在吃刀量不变化的状况下,由于刀具的背吃刀量在切削的过程中增大,所以工件的表面有刀具的扎入。另外积屑瘤的产生和工艺系统的刚性都在一定程度上影响着扎刀现象的出现。

以下主要阐述控制扎刀现象的方法:①在选择加工方法的时候需要结合机床的刚性情况,可以对切削面积进行降低,从而降低背向力对扎刀现象发生的概率。另外积屑瘤也容易导致扎刀现象的产生,因此可以对积屑瘤的产生进行控制。②需要准确选择刀具的几何角度,如果是粗车刀,采用正值径向前角进行操作;如果是精车刀,需要采用的前角一般较大。在对蜗杆进行精加工时,采用的车刀是零度的径向前角,一旦选择了正值径向前角,会造成牙型误差,另外在精车换刀时候也容易产生对刀的误差,因此需要严格控制径向前角的大小,保证误差在可接受的范围内。③在使用粗车的过程中,可以利用转位弹簧刀杆,这能降低扎刀出现的概率,便于推广使用。④实际加工过程中乳化液、矿物油在润滑效果方面表现不明显,需要对切削液进行合理的选择。在粗车时,利用白铅油或者红铅粉和全系统换耗用油的混合剂进行配制,进行冷却润滑。精车时,利用全系统换耗用油和煤油进行混合配制,能起到提高工件加工表面质量的作用。⑤在切削过程中如果受到螺旋升角的影响,一侧切削刀受力弯曲,刀刃会逐渐向远离工件的方向移动,这时候容易产生让刀的现象。

因此,可以选择让刀一侧的刀刃进行蜗杆的加工,能在一定程度上避免扎刀现象的产生。除此之外还需要注意,如果在加工蜗杆的过程中由于让刀而产生径向振纹,其原因可能是切削刃的工作前角较小。

(3)变换转速对切削螺纹螺距误差的影响。一般数控车床在对螺纹进行加工的过程中,如果转速存在变换,螺纹螺旋线会在轴向产生一定的偏动现象,从而就会形成螺距的误差。如果转速的变化在两级转速范围内,则螺距误差是一常数,该数值可以在加工过程中测量得到。为了避免乱扣现象,需要通常对起刀点的位置进行修改。

(4)刀具粗精车的换刀问题。工件一次安装需要在数控车床上注意车刀的更换问题,要保证两把车刀在同一位置上,并在X轴和Z轴上的坐标是相同的。加工时可以使用简单的对刀方法,当外圆获得X轴相对坐标之后,需要进行对刀处理,要保证该工件倒角的X值是相同的,还需要对第二把刀输入第一把刀Z值的坐标进行一定程度的补偿。这种对刀的方法并不存在试切削程序,但是要保证对刀的误差在0.05mm的范围内。

3. 结语

综上所述,利用数控车床上加工蜗杆在很多方面都体现了优势,不仅能在数控车床上进行车削大导程蜗杆和螺纹,还能保证数控车床的精准度,从而彻底改变了传统蜗杆车刀的习惯,合理控制了刀尖角,对切削力进行了一定程度的减小,提高了蜗杆的质量和生产效率。

[1] 田县城,徐廷康,张红军. 在数控车床上加工大导程多头蜗杆[J]. 机械制造与自动化,2013,02:39-40,53.

[2] 刘小清. 在SK50数控车床上加工蜗杆的编程及对刀方法[J]. 鄂州大学学报,2011,05:28-30.

[3] 刘艺群. 数控车床上宏程序加工蜗杆的编程技巧[J]. 科技创新导报,2014,02:79-81.

20150916)