弧面分度凸轮的三维造型与数控加工

2015-12-06袁惊滔

袁惊滔

(陕西工业职业技术学院 陕西咸阳 712000)

工艺与装备

弧面分度凸轮的三维造型与数控加工

袁惊滔

(陕西工业职业技术学院 陕西咸阳 712000)

在已知弧面凸轮工作轮廓面方程的基础上,结合MATLAB求解出弧面凸轮工作轮廓面的三维坐标,在UG中完成弧面凸轮和从动盘的三维造型,弧面凸轮机构的虚拟装配和运动仿真。选用非等径加工方法,利用UG CAM模块进行了五轴联动仿真加工。

弧面分度凸轮 UG 运动仿真 仿真加工 五轴联动

引言

弧面分度凸轮机构是一种适用于中、高速机械设备中的空间间歇运动机构。其具有很好的性能,属高速精密分度装置,有非常广阔的应用前景,已广泛应用在高速冲床、硅钢片高速冲槽机、电池自动生产线、点焊机转位、印刷机、加工中心换刀装置等机械中。

弧面分度凸轮由于空间曲廓为不可展曲面,很难采用传统的制图方法进行造型,另外弧面凸轮在实际加工中也存在很大困难,研究高效的弧面凸轮造型方法和高精度的加工方式对弧面分度凸轮的应用和发展具有重大意义。本文对弧面分度凸轮的三维造型方法和仿真加工进行了研究。

1 弧面凸轮的三维造型

弧面分度凸轮工作曲廓是不可展开的空间曲面,用常规的机械制图方法很难进行绘制,通常按照空间包络曲面的共轭原理进行绘制。目前常用的三维造型方法有编程法、反切法以及二次开发法等。

利用MATLAB工具,计算出弧面凸轮工作曲廓的坐标。将计算出的含有坐标信息的文件导入UG软件中,生成曲线,采用直纹曲面命令生成工作曲廓,再进行凸轮坯体的创建,最后采用缝合和求和命令完成弧面凸轮的三维造型。

1.1 弧面凸轮结构及运动参数

造型的弧面凸轮的基本参数为:转速300r/min,单头凸轮、8工位、中心距为180 mm,分度期转角120°、从动盘采用修正正弦运动规律。

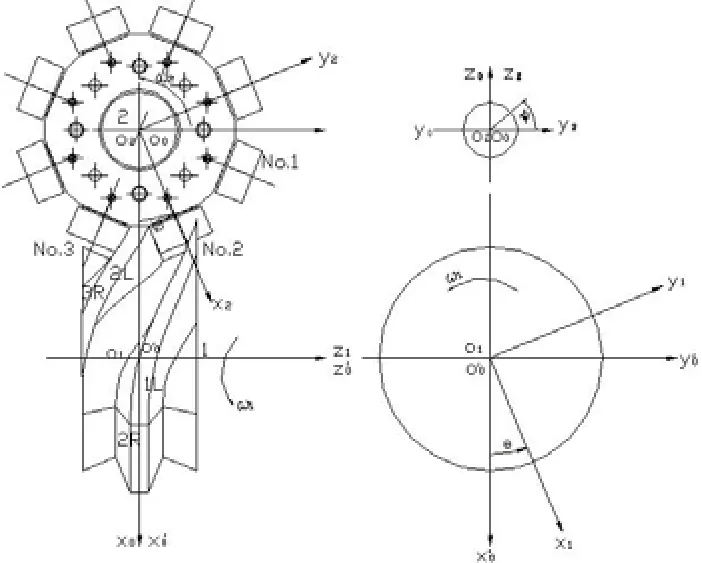

1.2 弧面分度凸轮工作轮廓方程

如图1所示,采用右手直角坐标系,设置了两个定坐标系和两个动坐标系。与机架相连的定坐标系O0x0y0z0;与机架相连的辅助定坐标系O3x3y3z3;与凸轮相连的动坐标系O1x1y1z1;与转盘相连的动坐标系O2x2y2z2。

图1 弧面分度凸轮坐标系

凸轮工作轮廓在动坐标系O1x1y1z1中的方程式:

凸轮与滚子的共轭接触方程:

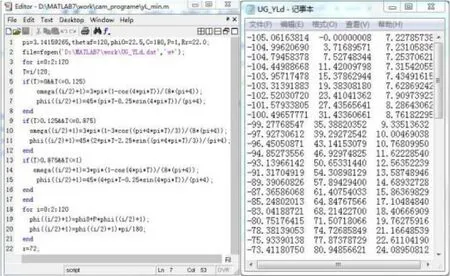

1.3 弧面分度凸轮程序编制

根据已列出的弧面凸轮的工作轮廓方程式(1)以及共轭接触方程式(2)。把同一θ时r和Ψ的每组对应值代入滚子的坐标方程式中,即可求得滚子圆柱面上共轭接触点的坐标x2、y2、z2。每个θ时设定两个r值,即r=Hi/2和r=H0/2,由上述制约关系式求得相应的Ψ,同一个r有两个Ψ,Ψ<90°用于凸轮轮廓R,Ψ>180°用于凸轮轮廓L。

程序的编制分为两大部分,即凸轮分度段和静止段。分度段的凸轮运动角为120°,其与时间是成正比的,采用无因次量的时间T,则T在0~1之间变化。这里每2°取一个值,则将会获得61个值。r的取值分别为72和96,每个r会对应两个曲廓,即轮廓R和轮廓L。

凸轮静止段也有L和R侧,每侧计算r=Hi/2和r=H0/2时的凸轮轮廓坐标,故弧面凸轮静止段将会有4段程序。其中L侧的Ψ=180°,而R侧的Ψ=0°,则可求得滚子圆柱面上共轭接触点的坐标x2、y2、z2,从而计算出相应的凸轮工作轮廓的三维坐标值x1、y1、z1。凸轮静止段的运动角在120°~360°之间变化,和前边一样也是每2°取一个值,则每一段程序可以求解出121个点。所编写的程序和部分的求解结果如图2所示。

图2MATLAB程序和生成的坐标点

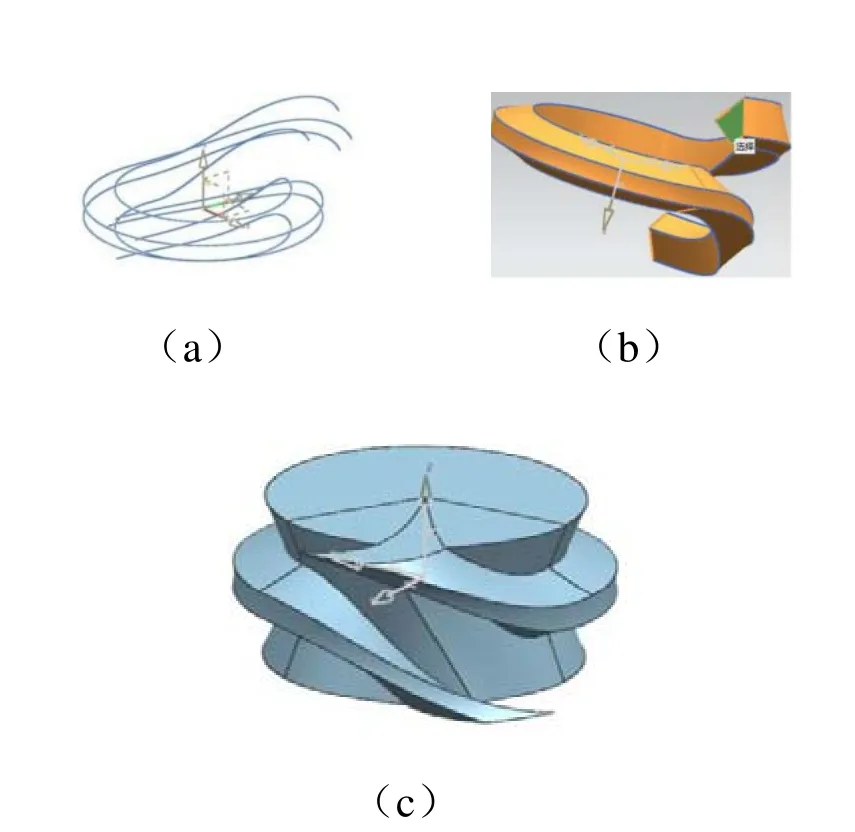

1.4 弧面凸轮的三维造型

进入UG建模模块,选择曲面工具样条中的点选项,导入相应的dat格式文件,完成弧面凸轮曲线的创建。

首先,选取相邻两曲线,利用指纹曲面功能,生成曲面;再创建草图,建立弧顶圆,采用曲面工具条的扫掠命令,完成弧顶圆的创建。通过特征操作工具条中的缝合命令,将上步生成的曲面缝合起来,缝合后自动生成实体;通过创建截面草图,旋转命令生成凸轮基体;然后再用桥接曲线以及扫掠命令,将已创建的凸轮曲廓和凸轮基体联接起来;最后使用缝合和求和命令,完成弧面凸轮实体的创建。具体过程如图3所示。

图3 弧面凸轮造型过程

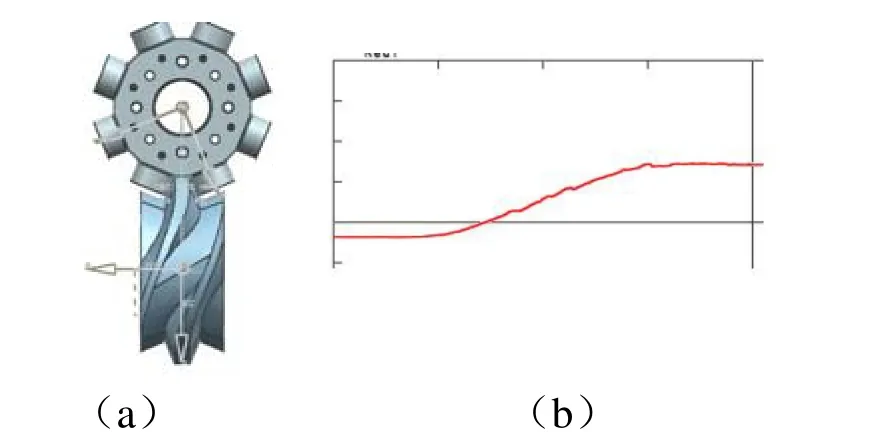

2 弧面分度凸轮机构的运动仿真

定义弧面凸轮为连杆1,整个从动盘为连杆2。在弧面凸轮上创建旋转副,添加速度为30的恒定的驱动。在从动盘处也创建旋转副。创建3D接触,以保证凸轮与滚子始终保持接触。应用UG软件的运动仿真模块可对虚拟装配后的弧面分度凸轮机构(图4 a)进行运动模拟,输出从动盘角位移曲线(图4b),对比输出的从动盘曲线和标准修正正弦曲线,位移曲线基本符合修正正弦运动规律,说明创建的弧面分度凸轮符合设计要求。

图4 弧面分度凸轮机构仿真

3 弧面分度凸轮的仿真加工

弧面分度凸轮的加工大体上分为等径加工和非等径加工。采用的弧面凸轮加工方法为非等径加工中的仿自由曲面法,主要分为粗加工和精加工。进入UG加工模块,定义环境为多轴加工,设置毛坯为包容圆柱体。

3.1 粗加工

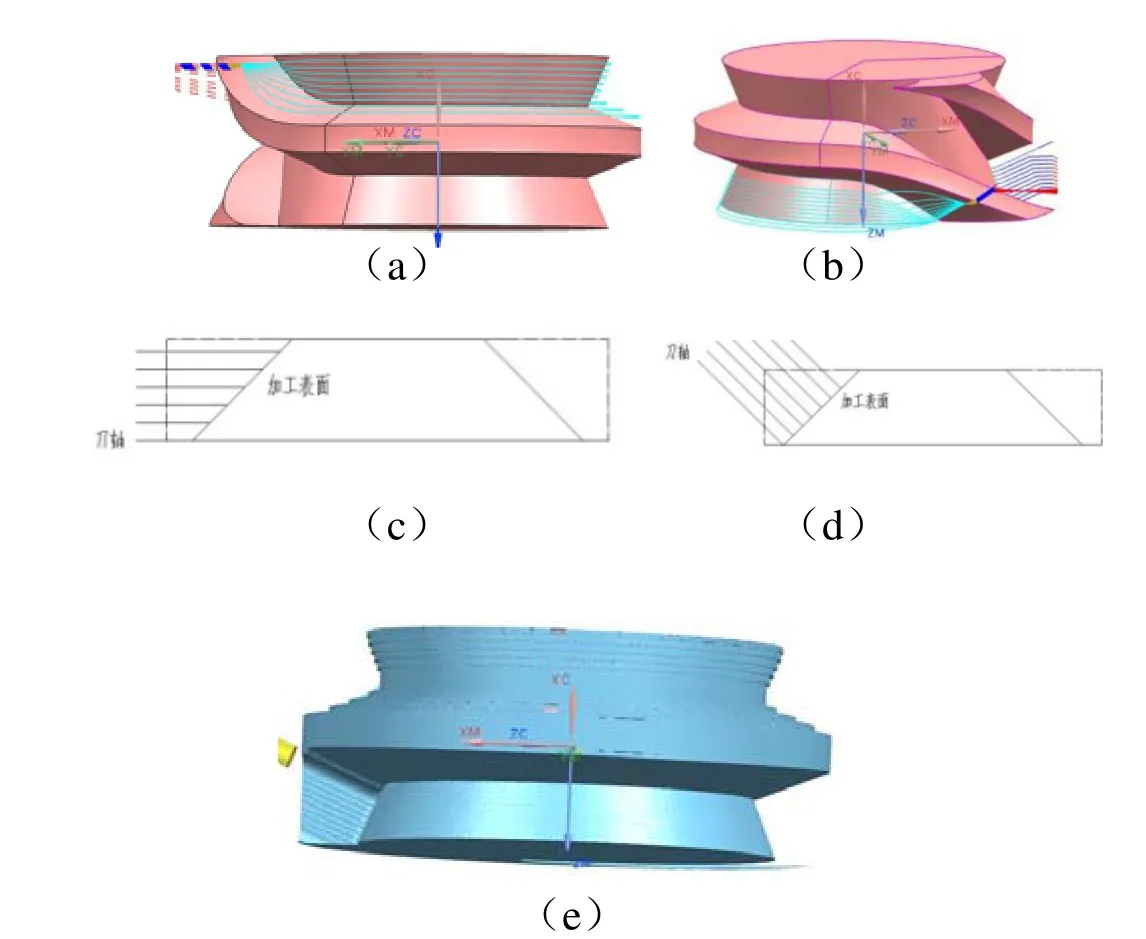

采用变轴轮廓铣,驱动方式为曲面,对相同的加工部位设置不同的道路参数,并对其仿真加工效果进行了对比。图5(a)中采用的投影矢量是朝向直线,刀轴为远离直线,其矢量均选择XC轴。图5(b)中采用的投影矢量为垂直于驱动体,刀轴也为垂直于驱动体。图5(c)和图5(d)给出了两种控制下的刀轴,图5(e)中给出了采用两种参数设置下的粗加工后的表面。

从图5(c)中可以看到采用刀轴控制方式是远离直线的,其加工纹路为同心圆,其沿刀轴方向的余量均匀,且刀轴始终垂直于XC,故加工面呈阶梯型,其为4轴加工。而采用刀轴控制方式为垂直驱动体的,其沿刀轴方向的余量均匀,且刀轴始终垂直于驱动面,故其加工表面较光滑,其采用的为5轴加工,除了3个移动轴外,还有A轴和B轴。除此之外,由于图5(b)的加工方式是刀轴控制位垂直于驱动体,所以存在过切和切不到的情况。

图5 投影矢量与刀轴控制对加工的影响

凸轮侧面的粗加工如图6所示。图6(a)选择的投影方式靠近直线,刀轴控制为倾刃驱动体,图6(b)和图6(a)加工的部位是相同的,但其刀轴控制方式为远离直线。其加工结果如图6(c)和图6(d)所示。

图6 粗加工刀轨与加工结果

从图中可以看出,采用刀轴控制方式为倾刃驱动体的,其表面较为光滑。而采用刀轴控制方式为远离直线的,刀具始终垂直XC轴,其加工的表面为台阶型的。

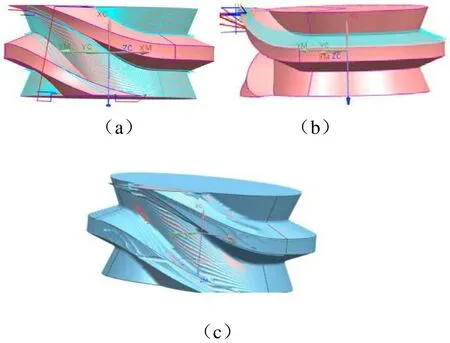

3.2 精加工

同样采用变轴轮廓铣,曲面驱动方式,选择更小直径的球头铣刀。采用与粗加工相同的刀路设置思路,最终得到的精加工刀轨和仿真加工结果如图7(a)(b)(c)所示。

图7 精刀轨和加工结果

4 结语

结合已知的弧面凸轮的工作廓面方程,利用MATLAB计算出坐标点,并导入UG中构建出工作曲廓的边界线,进而生成曲面,再通过相关操作完成了弧面凸轮的三维造型;对弧面分度凸轮机构进行了运动仿真,将从动盘运动规律与标准修正正弦规律进行比较,设计的凸轮基本符合要求;对弧面分度凸轮的非等径仿真加工进行了初步研究,并针对不同刀路参数,对比了仿真加工的效果。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2004:128-138.

[2] 高长银.UG NX 8数控多轴加工实例精粹[M].北京:化学工业出版社,2013:57-135.

[3] 曹巨江,李龙刚.基于UG+NX6.0的弧面分度凸轮三维实体建模与仿真加工[J].机械设计与制造,2011,(1):169-171.

[4] 曹岩.UG 7.0装配与运动仿真实例教程[M].西安:西北工业大学出版社,2010:31-70.

[5] 刘磊.弧面凸轮的计算机辅助设计与加工工艺研究[D].淄博:山东理工大学,2009.