FDM的出丝模型完善和补偿方法优化研究*

2015-12-06潘鑫龙陈元枝

潘鑫龙 陈元枝 邓 艳

(1.桂林电子科技大学 电子工程与自动化学院 桂林 541004;2.桂林半岛电子科技有限公司 桂林 541001)

FDM的出丝模型完善和补偿方法优化研究*

潘鑫龙1,2陈元枝1邓 艳1

(1.桂林电子科技大学 电子工程与自动化学院 桂林 541004;2.桂林半岛电子科技有限公司 桂林 541001)

在实际研究熔融挤出成型(FDM)工艺挤出材料截面形状的基础上,针对已经存在的挤出数学模型提出挤出分区概念,并根据分区确定了新的挤出数学模型。通过分析数学模型和可行的补偿方法提出了可行的分区补偿方法。随后依据分区挤出模型和补偿方法设定合适的参数,在自主研制的PiBot 3D打印设备上验证测试模型和补偿方法。实验结果证明该模型能够较准确的描述FDM打印的实际过程,并通过分区补偿方法提高FDM工艺的成型精度。

线宽 熔融挤出成型(FDM) 挤出分区 分区补偿

引言

FDM技术是增量制造技术[1]中的一种,其工作原理类似于数学中的积分运算。在FDM工艺中,首先将三维模型切成设定厚度的薄片,再根据现在流行的混合填充方案[2]对二维薄片进行分解,分解以挤出线宽为基本单元。然后依据切分单元的指令代码进行填充。而出丝的截面形状是切分基本单元的最基本要素。因此挤出数学模型的准确与否将决定成型模型的精度,同时对挤出模型的合理补偿也是FDM快速成型提高精度的必要措施。针对FDM出丝建模问题,大连理工和华中科大做了较多的研究,他们提出了自由空间下的近似估算数学模型。但是经过长期设计和制作并测试3D打印机,发现了以前数学模型的不足,针对不足提出了挤出分区和分区补偿的概念。并且通过实际测试验证了分区概念的准确性,提高了FDM成型的精度。

1 FDM出丝模型的建立

1.1 出丝分类分析

出丝影响FDM成型的因素:(1)挤出头出丝丝宽太细,则会加大模型外壳层间距,这将减小模型的层间粘接,使得打印模型外壳硬度降低,机械强度下降;(2)挤出头出丝丝宽太宽,则会形成先出材料覆盖后出路径的情况,从而影响机械定位并造成实心层出现材料外溢,影响模型的外形精度和表层粗糙度。因而挤出模型的正确性对FDM成型影响显著。

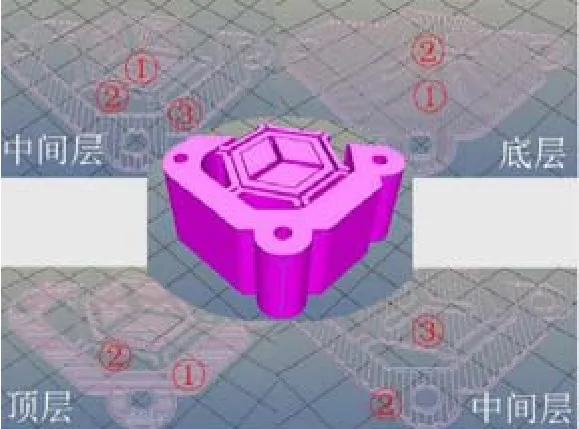

现行最流行的切片填充算法是混合填充切片算法。混合扫描填充切片算法中是将模型外壳与实体填充分离处理的算法,通过致密的环形外框实现外壁的美观和力学稳固,通过内部稀疏的填充节约成型的时间和材料的损耗。同时存在两个特殊的层,顶层和底层,如图1所示。

图1 混合扫描切片图(模型PiBot)

由图1可知不同的扫描区域具有不同的填充密度,顶层和底层的扫描线致密属于solid layer,而填充区域的扫描线密度主要依据模型的功能和成型精度要求进行设定。为了获得更加出色的成型效果,对模型不同的扫描区域,挤出头也将设置为不同的扫描速度。

通常模型进行切片处理后划分为三个区域,区域1固态填空、区域2外壳棱廓、区域3可调节密度的中心区域。区域1由于扫描密度高,需要将线粘合成完整面,因而相邻的扫描路径间存在空间制约,已经铺好的材料将对后挤出的材料形成空间约束,此区域扫描速度中等。区域2同样也具有较高的密度,同时扫描速度最小,棱廓的扫描速度最小。区域3则是为了提高成型效率同时兼顾功能而出现的,因而相邻扫描线间通常不存在空间约束,扫描速度快。

1.2 分区建模

1.2.1 鼓型模型

首先针对区域3,前期学者提出了数学模型如图2所示。基于FDM出丝模型的横截面计算如下。在不存在左右空间约束的情况下的出丝模型为鼓型[3]。

图2 区域3挤出模型图

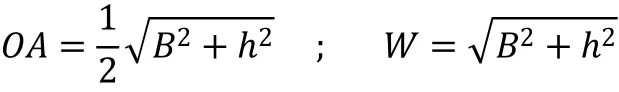

图中丝宽为B,截面宽度为W,设置层高为h,O为矩形区域ABCD的中心。E点和F点均为以OA为半径画圆上的近似点。由于现在的喷头扫描速度都比较高,鼓的弧面曲率大小介于椭圆和双曲线之间,与抛物线类似[4]。因而圆弧能够替代曲线做近似计算。同时由于H极小,因而对于矩形区域外的部分采用三角形近似(ΔABE& ΔCDF)因而有:

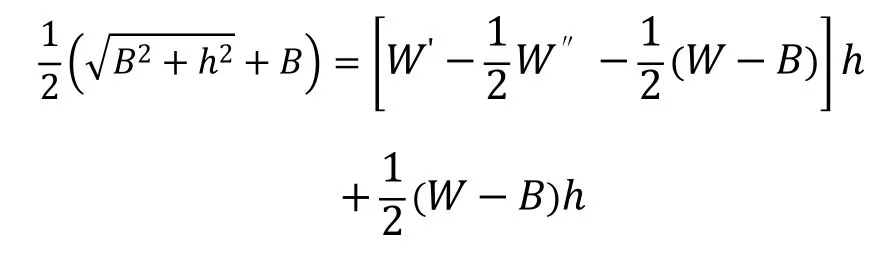

截面积估算:

即:

以上计算在区域3较为准确,截面图如图3所示。但是鼓型模型针对于存在外形约束的区域1和2就存在较大误差了。

图3 区域3实拍截面图

1.2.2 复杂曲面模型

根据实际的成型观察对区域1和2的铺层截面绘制立体模型,如图4所示。

图4 区域1和区域2挤出模型图

由于紧密的扫描,使得线间相关性加大,出现了空间约束,而改变了挤出截面的棱廓。

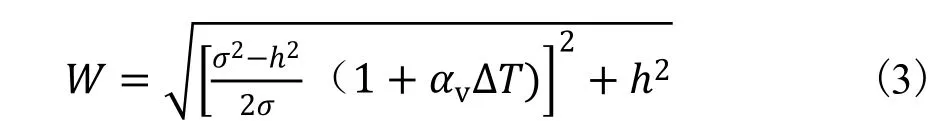

由于扫描算法在同一区域的进料速度和喷头扫描速度相同,因而有下式成立:

由于区域1和区域2是表层或外壳,需要保证其光滑美观,因而在实际的成型截面中会有孔隙的存在,如图5所示。

图5 区域1和区域2扫描横截面孔隙图

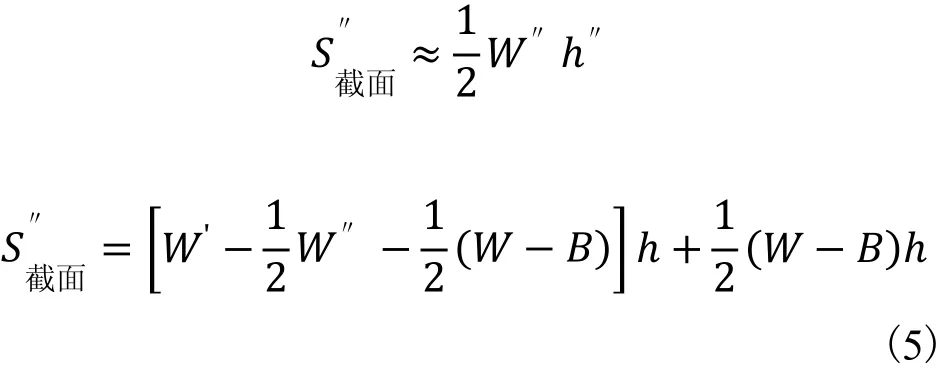

虽然在模型中的交合线均为曲线,但是由于h''极小,因而可以将孔隙S''做近似三角形处理,得:

将(1)式和(5)式代入(4)式得:

最终简化得:

由上式可以得出在区域1和2中,完成第一条鼓型挤出线后的其它挤出线宽W',受到了铺层孔隙宽度W''和已经铺好的材料αv∆TW的影响。因此可以根据上式对区域1和2的线宽做较精确的补偿。

1.3 分区补偿

首先在FDM工艺中的补偿方法有3D模型设计补偿、切片算法补偿、成型环境补偿和材料补偿。

3D模型设计补偿:一般针对系统误差补偿,是一种效果较好的精确补偿。但是这种方法对设计人员和测试设备要求较高,并且需要对机械的误差源有足够的了解。

切片补偿:主要依据填充算法来进行分区补偿。补偿主要通过修改切片参数和通过修改程序来实现。修改程序需要非常专业的编程技巧和算法理论基础,因而通常采用修改切片参数来实现。

成型环境补偿:这个主要通过改变机器运行环境来实现,如温度、湿度、机械松紧度等。

材料补偿:材料补偿通常根据实际误差值来设置挤出头的进料速度μi的倍率因子τ来实现补偿。另外也可以调整材料的配比改变材料物理特性来补偿,但是改变配比方法实现难度大,需要专业的材料学知识和合理的混合方案。因而实际多采用调节进料速度倍率来调节。

经过比较四种补偿方案,我们可以发现切片补偿中的参数调整和材料补偿中的进料速率因子补偿最为简单有效。

在建立分区概念以前,FDM研究人员通过加入补偿因子β对模型进行模糊补偿[5]。在区域3中,我们依旧采用因子β。在新划挤出分区区域1和2后,我们可以针对已知的影响因素进行对应补偿。

经过实验,减小∆T后将对模型运算产生显著的影响。

1.4 有分区模型和分区补偿测试验证

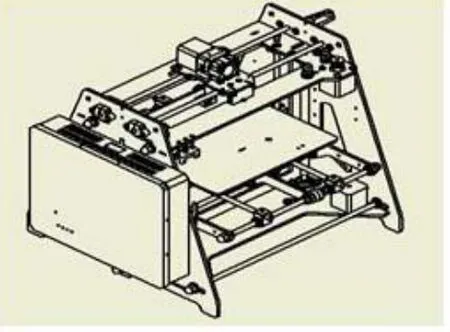

按照上述计算值进行挤出分区和分区补偿后得到实际测试精度如图6所示。

测试条件:自主设计制作的PiBot V1.0PS X、Y轴定位精度:14um;Z轴精度:0.47um;测试材料PLA;白色1.75OD PiBot V1.0PS为镁铝合金构架体系,因而相比于市场的木材或者亚克力材料的机器稳定度更高,较为适合测试。

图6 PiBot V1.0PS机械设计图

图7 FDM齿轮成型精度测试

2 结语

通过对实际成型过程和已有的挤出数学模型的研究,提出了挤出分区和分区补偿的概念。并依据分区概念与实际成型过程相结合完善了挤出模型。随后根据分区思想对模型误差进行了分析,并通过对误差因子的合理的设置,完成了补偿方案。最后通过实际测试验证了上述理论的准确性。

图6中齿轮模型设计尺寸为:Φ22.32×14.00 mm,实际测试尺寸如图:Φ22.32×14.03 mm。经过多次成型测量参数稳定,整体误差小于±0.05 mm,这比现在的高精度桌面级FDM3D打印机精度±0.1mm要高一个数量级。综上可知挤出分区和分区补偿理论能够较好的指导生产,能够提高FDM 3D打印机的成型精度。

[1] Jon Exell,Jason Ford,Stuard nathan.The rise of additive manufacturing [EB/OL].(2010-07-11).http://en.wike pedia.org/w/index.php?title=Special:Search&search=Add itive+manufacture&redirs=1&profile=default

[2] 黄小毛.熔丝沉积成形若干关键技术研究[D]武汉:华中科技大学,2009:68-101.

[3] 杨睛龙,叶春生,黄树槐.FDM的线宽衡量和断丝算法研究[J].锻压装备与制造技术,2007,(02):96-98.

[4] 邹国林,郭东明,贾振元.FDM工艺出丝过程影响因素分析[J].制造技术与机床,2002,(10):33-34.

[5] 贾振元,邹国林,郭东明等.FDM工艺出丝模型及补偿方法的研究[J].中国机械工程,2002,13(23):1997-2000.

*广西自然科学基金编号:0991243