基于UG的流线方式加工分流叶片

2015-12-06虞俊

虞 俊

(常州轻工职业技术学院 江苏常州 213164)

基于UG的流线方式加工分流叶片

虞 俊

(常州轻工职业技术学院 江苏常州 213164)

与其它计算机辅助制造软件一样,UG的CAM软件针对叶轮加工给出了独立的模块,此模块的操作步骤方便、简洁。针对大多数叶轮,特别是叶片间距较大的叶轮特别有效。但当面对小间隙叶轮时,经常出现局部区域刀具轨迹不完整且频繁跳刀等现象,因此影响叶片的表面加工质量。以实际加工的小间隙离心泵叶轮为例,介绍了基于UG的使用流线驱动方式加工分流叶片的方法。即指定流曲线和交叉曲线来形成网格驱动,其中流曲线确定刀轨的形状,交叉曲线确定刀具的加工范围。系统在网格范围内产生光滑、连续的刀轨,从而有效解决了UG叶轮加工模块在加工此叶轮分流叶片时的跳刀问题。

流线驱动 分流叶片 叶轮加工 流曲线 交叉曲线。

随着计算机辅助制造软件的深入应用和多轴机床逐步推广,叶轮成为五轴机床的较为常见的加工产品之一。各大CAM软件都提供了相应的叶轮加工模块,以便用户便捷的完成叶轮的刀具轨迹生成。但面对叶片间隙较小的叶轮,由于刀具较容易与周边叶片发生碰撞,这些叶轮加工模块在生成刀轨时,往往在局部区域会出现不能完全加工或刀轨不连续等问题,最终影响整个叶轮的表面质量,以UG软件为例,介绍了使用流线驱动方式,加工分流叶片的思路与加工步骤。

1 小间隙分流叶片加工中出现的问题

如图1所示为离心泵叶轮的局部结构,此叶轮材料为不锈钢,牌号为1Cr13,属于较难切削材料。分流叶片距离主叶片的距离为3.293 mm,叶片根部圆角半径为1.52 mm,主叶片的高度34 mm。相对于主叶片的高度,分流叶片与主叶片之间的间隙过小,且分流叶片底部圆角连接不是特别光顺(如图2所示)。

UG软件自带有叶轮加工模块,在加工大间距叶轮时,只需定义轮毂面、包裹面、主叶片、分流叶片和圆角,系统能很方便的生成整体粗加工,叶片、底面和圆角的精加工程序。但在加工较小间隙叶轮时,会在某些加工部位出现加工不完整和跳刀等问题。本例在对分流叶片加工过程中,叶片底部0~20%范围内,出现数十次跳刀(如图3所示),随着加工精度的提高,跳刀次数以几何级数增长。严重影响分流叶片的表面质量和加工效率。出现这一问题是因为UG的叶轮加工模块中为防止过切与碰撞,刀具侧倾角取得相对较大,且用户无法更改。因此,此处分流叶片只能用五轴曲面精加工策略来完成。

图1 离心泵叶轮的局部结构

图2 分流叶片底部圆角

图3 叶片底部跳刀

2 驱动方式的选择

为得到较为光顺的分流叶片表面质量,五轴精加工策略中有曲面驱动和流线驱动两种方案可供选取。两者特点如下。

曲面驱动对驱动体的要求较为严苛,驱动体必须为曲面,且是排列整齐的曲面栅格(如图4所示),即需要有光滑、连续的UV方向,否则系统提示驱动体无效。另外,曲面驱动只能有“对中”和“相切”两类刀具位置。

图4 曲面栅格

图5 流线栅格

流线驱动较曲面驱动而言非常灵活,驱动体可以是曲面、边、点等元素,当选用曲面做驱动体时,可以是UV方向规则排列的曲面,也可是UV方向排列杂乱的曲面(如图5所示)。流线驱动时加工范围可系统自动判断,也可手工选取。流线驱动有“对中”、“相切”和“接触”三类刀具位置。

曲面驱动和流线驱动,是五轴加工时最为常用的两种方式,对于较为光滑的待加工表面,相同的残留高(若同为0.002 mm),曲面驱动能得到精度较高的加工质量,若待加工面UV变化较大,排列不一致,则流线驱动更具柔性。

3 分流叶片曲面分析

3.1 倒拔模角度测量

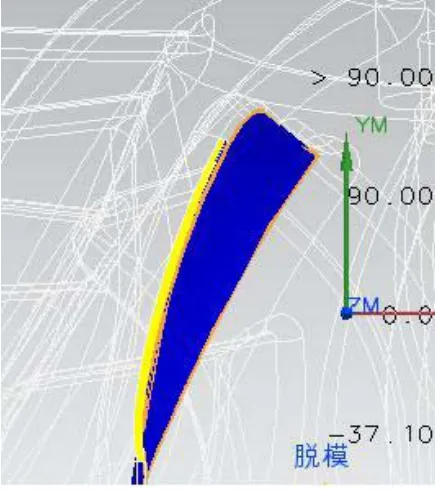

分流叶片内侧模型中存在倒拔模角度,需对此进行测量,以便更有效地确定加工该处时的刀具侧倾角。单击UG软件中的【分析】→【形状】→【拔模】菜单栏,拾取分流叶片内侧表面并确定,测得内型腔存在-37.1°倒拔模角度(如图6所示)。故在加工此面时,若不设置前倾角,刀具相对于此面的侧倾角需大于该值。

图6 分流叶片内侧模型倒拔模角度

3.2 分流叶片表面的UV排列

观察分流叶片表面的UV排列,以便确定选用何种驱动方式。拾取分流叶片的所有曲面,按下Crtl+J,在线框显示栏中,设置U、V数量均为20,分流叶片的UV排列如图7所示。内、外侧面UV方向较为规则,但圆角部分,前缘、后缘UV排列呈碎片化。若使用曲面驱动,则需分成二十多块区域进行加工,区域与区域间接刀痕迹明显,影响整体质量。

图7 分流叶片的UV排列

为使加工后分流叶片表面光滑、平整,宜采用流线驱动,将分流叶片分成前缘、后缘、外侧面、内侧面和顶面五个区域进行加工。

4 流线驱动加工分流叶片

单击UG软件中的“创建操作”按钮,选择加工类型为“mill_mutli_axis”,子类型为“variable_streamline”选择刀具为R1.5的球形刀,选择相应几何体和加工方式后,进入可变轴流线曲面精加工界面。拾取如图8阴影部分所示,内侧曲面及周边圆角作为加工区域。

图8 分流叶片的阴影

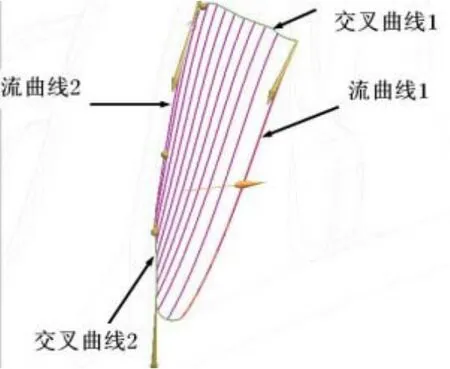

单击“流线”驱动方式对应的“编辑”按钮,系统根据所选区域自动生成流曲线和交叉曲线(如图9所示),虽然看似光顺连续,但在与前、后缘相接处,刀轨较中间部位紧密,加工后此处明显内凹。为得到最佳效果,需手动指定流曲线和交叉曲线。拾取如图10所示底部圆角下边缘线串为流曲线1,顶部圆角上边缘线串为流曲线2,用于控制刀轨流向;拾取前缘圆角线串为交叉曲线1,后缘圆角线串为交叉曲线2,用于控制刀轨起始端与终止端。图中流线路径较自动选取时更简洁、均匀。切削模式为“往复上升”,步距离为残留高度0.002mm,刀轴方向为“侧刃驱动体”,角度为39º。

图9 分流叶片的底部圆角

其余四组面串的处理方式与以上步骤相同,分流叶片加工仿真效果,如图11所示。采用流线驱动方式加工分流叶片,虽然操作步骤较直接使用叶轮加工模式复杂,但有效解决了小间隙处反复跳刀问题,前、后缘和圆角处加工质量得到明显提高,同时加工时间节省了30%左右。

图10 分流叶片的底部圆角下边缘线

图11 分流叶片加工仿真效果

5 结语

虽然各大CAM软件均给出了叶轮加工的独立模块,但在实际应用过程中,往往出现各种问题。本文以实际加工的离心泵叶轮为例,讲述了基于UG流线驱动的小间隙分流叶片的加工思路与操作。这一驱动方式和思路可应用于整个叶轮的精加工过程中。同时,也为其他复杂曲面的多轴联动精加工提供了解决策略。

[1] 赵中华.基于VDW-320五轴机床的后置处理与虚拟仿真研究[J].制造技术与机床,2008(10):126-129.

[2] 王丹,陈志同.五轴加工中非线性误差的检测和处理方法[J],北京航空航天大学学报,2008(09):83-85.

[3] 刘国群,刘祖其.复杂曲面叶片的数控加工技术探讨[J].制造业自动化,2011(23):47-49.

[4] 于斐,蒋玲玲.基于VERICUT的整体叶轮五轴联动数控加工仿真[J].机械设计与制造,2010(7):35-38.