超声振动铣削光学玻璃材料铣削力研究

2015-12-06洪静

洪 静

(商丘学院 电子信息工程学院 河南商丘 476600)

试验与研究

超声振动铣削光学玻璃材料铣削力研究

洪 静

(商丘学院 电子信息工程学院 河南商丘 476600)

工件材料在切削加工过程中所产生的铣削力对加工稳定性、加工的成品率以及工件质量有着十分重要的影响。对光学玻璃这种典型的硬脆性材料,使用传统的铣削方式难以得到高效精密的加工,超声铣削加工是一种特别适用于非金属材料以及难加工材料的加工方式。首先建立了超声振动铣削光学玻璃材料的平均铣削力模型,从理论上得出超声振动铣削加工可有效的降低加工过程中的铣削力这一结论,并用实验验证了这一结论。实验结果表明,与普通铣削加工相比,超声铣削加工明显的降低了切削加工过程中产生的切削力,提高了加工的稳定性等。

超声振动铣削加工 光学玻璃材料 平均铣削力模型 铣削力 正交实验与分析方法

在机械加工中,切削力的大小不仅决定加工中功率的消耗及工艺系统的稳定性,也决定着工件的加工质量和精度。切削力对刀具的磨损和使用寿命同样也有重要影响。机械加工过程中切削力的研究对切削参数的选择和切削过程的分析以及实际的生产具有重要的指导意义。

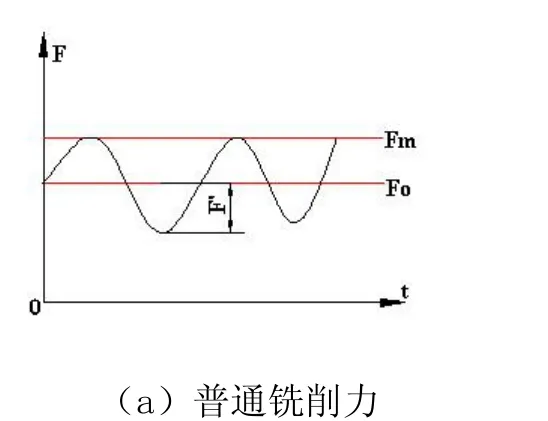

图1 铣削力波形

1 超声振动铣削光学玻璃平均铣削力模型

在超声振动切削加工中产生的切削力波形和普通铣削加工切削力波形是有明显区别的,超声振动加工产生的切削力波形是一种脉冲波形,在一个切削周期内,整个切削长度被分割为均匀等同的微段,刀具是依次对工件每一个微段进行瞬时高速的切削,这与传统加工的切削加工过程是不同的,由此可知超声切削加工可显著的提高加工效率和加工质量。

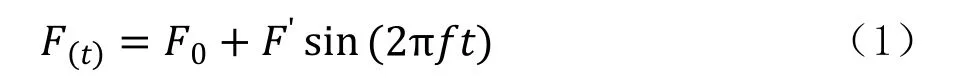

图1(a)、(b)是超声波振动切削力波形和普通切削力波形,图1(b)中tc是在一个振动周期内的纯切削加工时间,T=1/f是一个完整的切削加工周期[1,2]。

根据铣削力波形可将传统切削力和超声振动切削力的切削力计算公式推导出来。

传统切削力公式:

超声振动切削力公式:

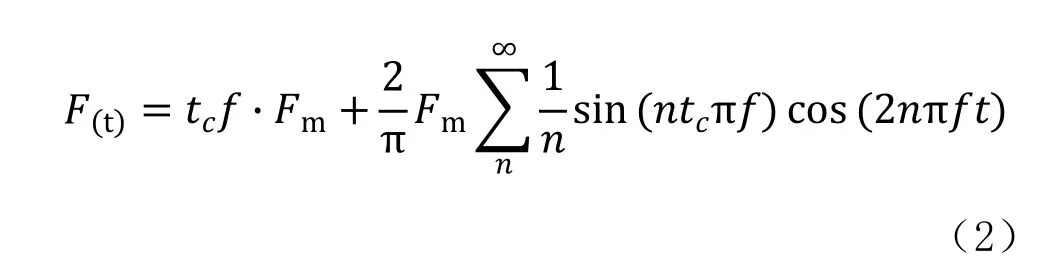

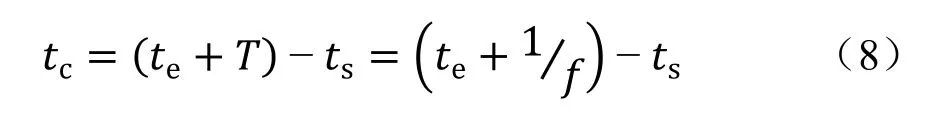

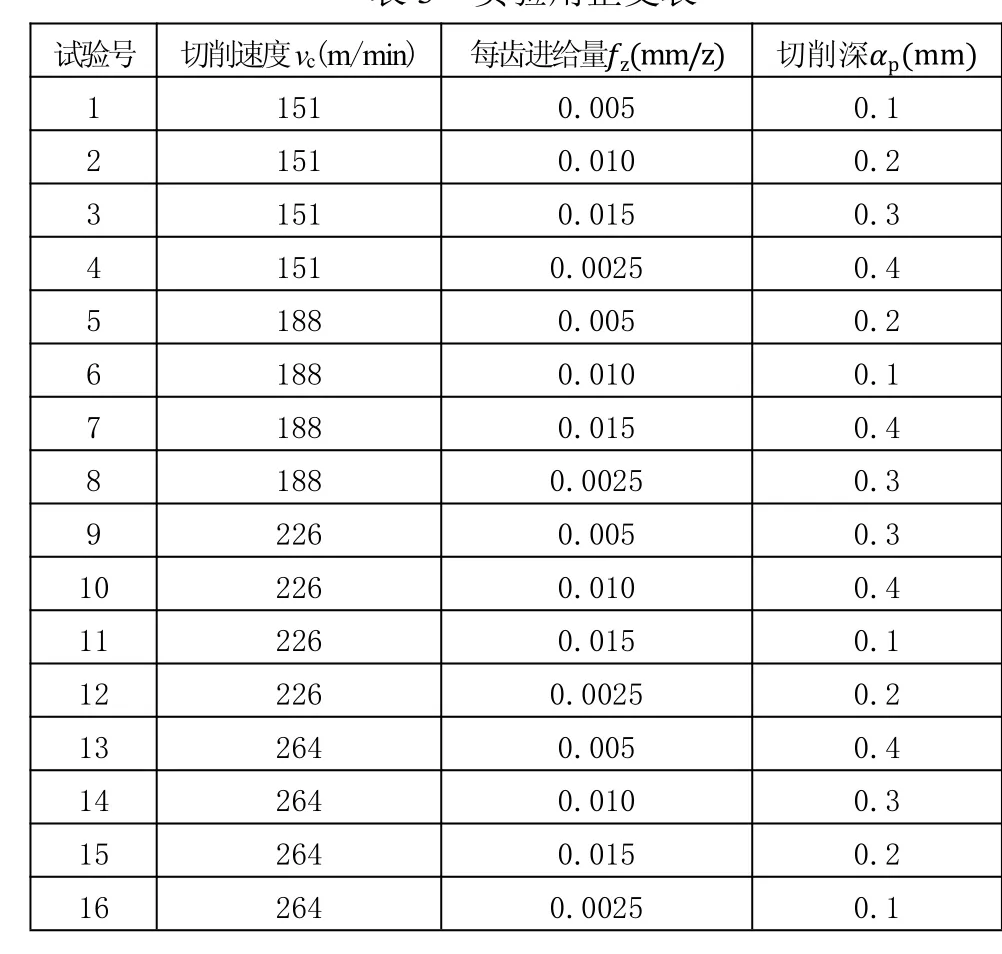

在切削力计算公式中,因纯切削时间tc是按照常量来计算的,故无法直接判断切削速度n和进给量f对切削力产生的影响。我们用振动运动学方程对振动切削加工中受到的平均铣削力的公式进行推导。从图2可看出,加工工件上任意质点的振动方程式为[2]:

式中:A为工件振幅,F为工件的振动频率,2π;振动速度方程式为:

在一个振动周期T=1/f内,切削加工结束的时间te由v=0时给出:

切削开始的时间ts由下式得出:

根据式(7)可知,在已知振幅A、频率f、进给速度vc和切削结束的时间te,可以计算出切削开始时间ts,在一个振动周期内的纯切削时间tc则为:

同时也知tc是一个与振幅A、频率f、进给速度vc有关的常量,可将其写为:

在此假设刀具的等效质量为M,同时假设工件在切削过程中是受力均匀的,工件所受的平均冲击力可近似的由式(10)求出:

在相同的切削条件下,假设普通铣削加工在工件上作用的切削力的合力为S,超声振动铣削加工是由普通切削和超声振动共同作用的结果,则加工过程中作用在工件上(同样作用于刀具上)上的平均铣削力是普通铣削力S和平均冲击力的叠加作用,在超声铣削加工过程中加工刀具受到的平均铣削力为:

图2 一个振动周期内的切削时间和空切时间

2 实验条件与实验方案

2.1 实验条件

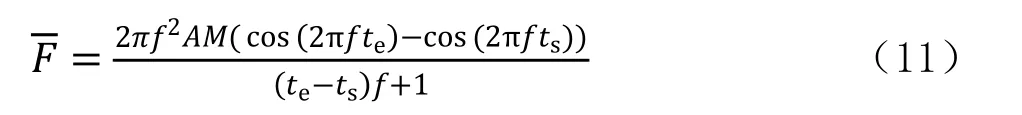

本实验中所选用的工件材料是型号为ZK1的光学玻璃,其材料性能如表1所示,实验中使用的机床、刀具,如表2所示。

表1 工件材料

表2 实验装置

实验系统测量装置主要由四部分组成,分别为:超声振动系统,kistler三向铣削力测试仪,多通道电荷放大器以及计算机组成,这四部分的组合方式,如图3所示。

图3 超声振动系统铣削力测量系统示意图

在对铣削力测量时,测力仪与多通道电荷放大器连接,电荷放大器通过数据采集卡与计算机进行连接,然后通过测力系统本身所配套的测力软件,即可测量各方向上的铣削力。

2.2 实验方案

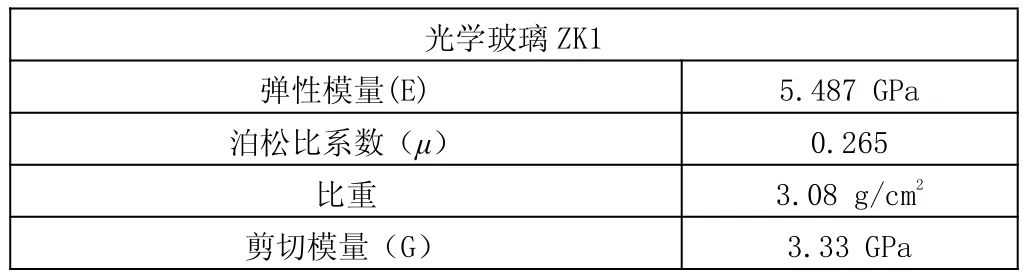

在本实验中研究的影响铣削力的因素主要有三个:铣削速度vc、进给量(每齿进给量fz)f、切削深度ap。为了更准确的研究各个因素对加工中铣削力的影响,以及因素间的交互作用对铣削力的影响,在此选用多因素正交实验的方法来对铣削力测试设计实验。根据实验设备和刀具的具体情况,每个因素选用四个水平。

设计选用L16(43)正交表,同时考虑到切削速度和进给速度之间所存在的交互作用,因此取每齿进给量作为因素,实验用正交表如表3所示。

表3 实验用正交表

分别使用超声振动铣削和普通铣削对工件进行铣削加工,研究不同铣削参数对铣削力的影响以及在相同的铣削参数不同的加工方式下对铣削力的影响。铣削方式为:顺铣,加切削液(煤油);超声振动参数:频率为36.85 kHz。

3 超声振动铣削力实验结果及分析

3.1 铣削力实验结果

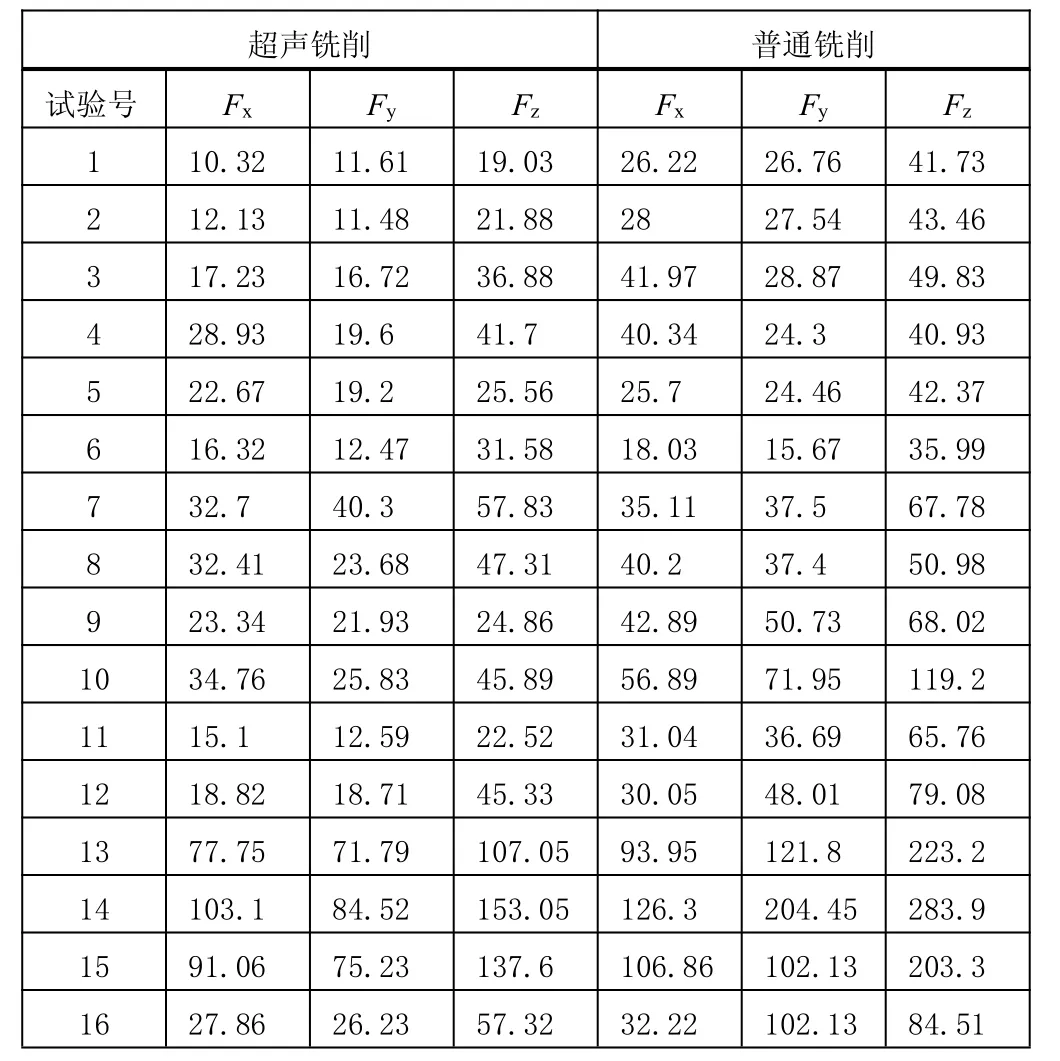

根据正交实验表安排所做的实验,通过测量可得到的两种加工方式在每组切削条件下的铣削力Fx、Fy、Fz数值。结果如表 4。附注:Fx为径向切深方向上的铣削力;Fy为进给方向上的铣削力;Fz为轴向铣削力。

表4 光学玻璃铣削力实验结果

3.2 铣削力正交实验结果分析

常用于正交实验结果的分析方法有两种,一种是直观分析法,另一种为方差分析法[3],本实验选用直观分析法对实验结果进行分析。根据表4的正交实验结果通过计算得出超声铣削的铣削力直观分析表5和普通铣削的铣削力直观分析表6。

表5 铣削力直观分析表(超声铣削)

表6 铣削力直观分析表(普通铣削)

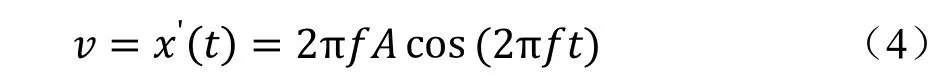

由直观分析表做出不同铣削参数对铣削影响的分析图,如图4(a、b、c)所示。

从直观分析图中可以看出,在实验的取值范围内,随着铣削参数的增大,在超声铣削与普通铣削这两种加工方式下,铣削力Fx、Fy、Fz在总体上都是逐渐增加的。

(1)从极差的大小可以看出(表5和表6),在超声铣削的情况下,对铣削力Fx、Fy、Fz影响最主要的因素都是铣削速度vc;次要因素皆为铣削深度ap;最后是每齿进给量fz。在普通铣削的情况下,对铣削力Fx、Fy影响最主要的因素都是铣削速度vc;次要因素皆为铣削深度ap;最后是每齿进给量fz;而对铣削力Fz影响因素的主次顺序为vc>fz>ap。

(2)在超声铣削加工下,当各个因素变化时铣削力变化的规律为:铣削速度从151 m/min增大到226 m/min时各个方向上的铣削力的增加都是非常缓慢的,当铣削速度从226 m/min增大到264 m/min时铣削力是急速增加的;当每齿进给量增加时铣削力Fx、Fy的增加是缓慢的,Fz方向上的力在0.0025~0.005 mm范围内是下降的,在0.005~0.010 mm是明显增加的,接着是缓慢增加;当铣削深度增加时,各向铣削力都是呈增加趋势的,且是均匀增加的;在普通铣削加工下,当各因素变化时,铣削力变化的规律为:铣削速度增加时铣削力Fx、Fy是缓慢增加的,当铣削速度从226 m/min增大到264 m/min时铣削力Fz是急速增加的;当每齿进给量从0.0025 mm增加到0.010 mm时铣削力Fx、Fy、Fz是匀速增加的,每齿进给量从0.010 mm增加到0.015 mm时Fx、Fy、Fz皆为下降的;当铣削深度增加时,各向铣削力都是呈增加趋势的,其曲线的趋势要比超声铣削加工的曲线陡峭。

图4 各因素对铣削力的影响

(3)从图4中还可明显的看出,超声铣削加工中产生的铣削力均小于普通铣削加工中产生的铣削力,这点表明超声加工可以有效的降低加工中产生的切削力。

4 结语

比较超声铣削和普通铣削加工,可以明显的看出,在超声铣削的方式下,各个方向上的铣削力的增加的幅度都比较小,而且是较为均匀的增加;并且在各个方向上的铣削力均明显的小于普通铣削。而且随着铣削深度的增大,普通铣削与超声铣削加工产生的铣削力的差值越大,超声振动的效果也就更加明显。对于超声铣削加工能降低铣削力是由于在加工中,工件具有较大的加速度,同时工件与刀具之间的有很大的脉冲力,材料在这两种情况的作用下很快就发生疲劳破坏,降低了材料内部产生的应力,因此加工中的铣削力也就降低了。

[1] 屈维德,唐恒玲.机械振动手册[M].北京:机械工业出版社,2000.

[2] Ken-ichi Ishikawa,Hitoshi Suwabe,Tetsuhiro Nishid and Michio Uneda,A study on combined vibration drilling by ultrasonic and low-frequency vibrations for hard and brittle materials[J].Precision Engineering,1998,(12):196-205.

[3] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2009.