FANUC 0imate-TD系统数控车床换刀程序改进设计

2015-12-05余新

余 新

(江苏省宜兴中等专业学校,江苏 宜兴 214200)

FANUC 0imate-TD系统数控车床换刀程序改进设计

余 新

(江苏省宜兴中等专业学校,江苏 宜兴 214200)

主要介绍了某0i mate-TD系统数控车床换刀PMC程序,详细分析了PMC(Program Machine Control)程序设计思路及其存在的问题,并对相应问题提出改进措施,最后针对具体问题设计出了合理的PMC程序。关键词:数控车床;0imate-TD系统;换刀;PMC程序

0 引言

数控车床刀架是车床上的一个重要部件,用来安装各种切削加工刀具,其结构和PMC程序的可靠性会直接影响机床的切削性能和工作效率。数控车床常见的刀架分为立式转塔刀架和卧式转塔刀架两大类。本文以某Qimate-TD系统数控车床为例,介绍了数控车床换刀PMC程序的应用及其改进。

1 现有案例分析

某0i mate-TD系统数控车床采用立式四工位转塔刀架,采用蜗杆传动,由定位销进行粗定位,由端齿盘啮合进行精定位。通过电动机正转松开刀塔并进行分度,通过电动机反转进行锁紧并定位,电动机的正、反转由接触器KM1、KM2控制。刀架的刀位由霍尔元件检测和控制,4个刀位的信号分别为X7.0、X7.1、X7.2和X7.3,刀架电机过载保护输入信号为X8.0。

刀架的控制过程如下:

(1) T功能选通。当执行T指令时,系统自动将刀具号转换成二进制代码,并将该代码存到PMC的F存储区的F26中,经过由参数3010设定的时间后,T功能选通信号(F7.3)变为1。

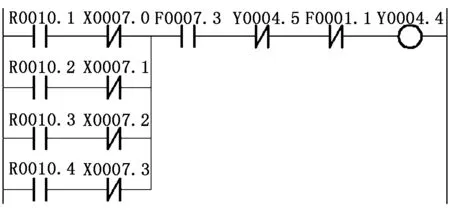

(2) T指令译码。在PMC侧,当T功能选通信号(F7.3)变为1时通过译码指令(DECB)将F26中的刀具号转换给R10。即当加工程序换1号刀时,对应的R10.1为1;当加工程序换2号刀时,R10.2为1;当加工程序换3号刀时,R10.3为1;以此类推。T指令译码PMC程序如图1所示。

(3) 刀架正转。X7.0~X7.3为刀架实际刀号输出信号,当T功能选通(F7.3=1)时,若当前位置的刀号与加工程序的T指令刀号不一致,输出刀架电动机正转信号Y4.4;Y4.5为刀架电机反转信号,实现电动机互锁;F1.1为复位信号。刀架正转PMC程序如图2所示。

图2 刀架正转PMC程序

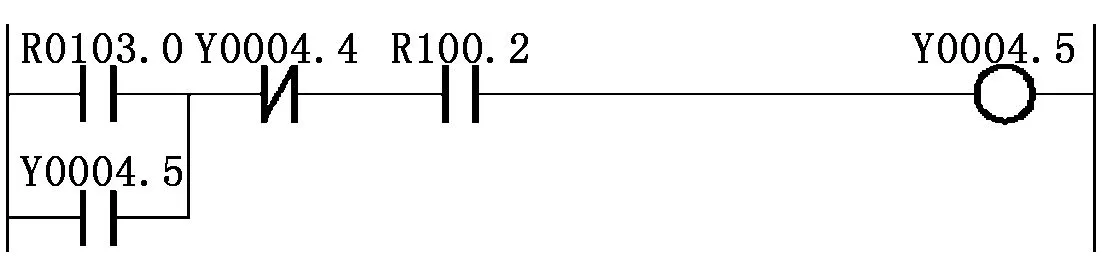

(4) 到位检测。刀架电动机转动过程中通过霍尔元件检测实际刀位信号(X7.0~X7.3),当与T指令刀号一致时,发出刀架到位信号(R103.0=1),同时刀架电机停止正转。到位检测PMC程序如图3所示。

图3 到位检测PMC程序

(5) 刀架反转。当刀架到位信号(R103.0)为1、刀架电机停止正转并在T功能选通(F7.3=1)后接通刀架电动机反转信号(Y4.5),刀架电机开始反转进行转塔的锁紧和定位。刀架反转PMC程序如图4所示。

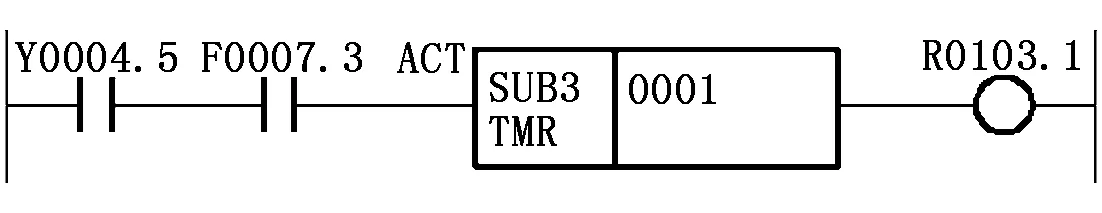

(6) 反转延时。经过(反转停止)延时定时器0001的延时(定时器0001设为1 s)后,发出R103.1信号作为夹紧到位信号。反转延时PMC程序如图5所示。

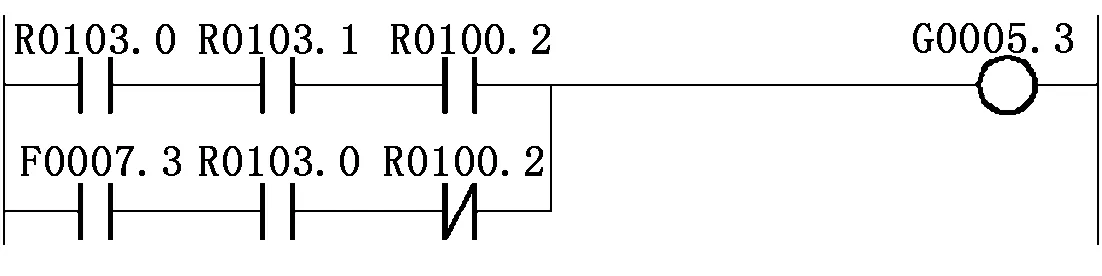

(7) 换刀结束。夹紧到位后并且指令刀号(R10.1~R10.4)为1~4时,发出T功能完成信号TFIN(G5.3)。当完成信号(G5.3)保持1的时间超过由参数3011设定的时间TFIN(标准设定为16 ms)时,CNC将选通信号(F7.3)设定为0。PMC在选通信号(F7.3)变为0的时刻将完成信号(G5.3)设定为0,接着CNC将F26中的代码信号全都设定为0,T功能的顺序全部完成。换刀结束PMC程序如图6所示。

图4 刀架反转PMC程序

图5 反转延时PMC程序

图6 换刀结束PMC程序

(8) 报警信息。当电机过载保护开关(X8.0)断开时发出电机过载报警(A0.2),如图7所示。

图7 过载报警PMC程序

2 存在问题

对现有的PMC程序分析后,发现存在以下几个问题:

(1) 由于该程序只对1号~4号刀进行了响应处理,故当程序遇到T指令超出范围时,PMC程序和T功能就永远无法完成,且没有任何报警提示。

(2) 当程序中T指令刀号与当前刀号一致时,PMC仍执行刀架电机反转锁紧定位,这样容易导致刀架锁死。

(3) 系统还缺少对整个换刀时间的控制,即当刀位信号故障时,刀架电动机会一直正转寻找目标刀号且不会停止。

3 解决办法

由于PMC程序逻辑性较强、程序之间存在相互制约关系,为了解决以上存在的问题并且尽量保留原有程序,因此作出以下修改。

3.1 保留某些原有程序

保留原来的T指令译码(图1)、到位检测(图3)、反转延时(图5)的PMC程序不变。

3.2 增加以下程序

(1) 对T指令刀号进行合法判断。通过范围比较指令RNGB判断T指令刀号是否在1~4范围之内。若1≤F26≤4,则输出R100.0=1作为换刀执行条件;否则R100.0为0,同时输出T代码错误报警。这样就可以避免出现第一个问题。T指令合法判断PMC程序如图8所示。

(2) 刀架启动指令。当前刀号与指令刀号不一致(R103.0=0),同时没有T代码错误报警、刀架故障(A0.2)和急停报警,系统发出换刀启动指令(R100.2=1)。用换刀启动指令作为刀架执行正转、反转的条件,可以有效地避免程序中T指令刀号与当前刀号一致时PMC仍执行刀架电机反转锁紧定位;并且由于刀架故障(A0.2)信号包含了刀架过载与换刀时间过长两种情况,故可以避免第3个问题的出现。刀架启动指令如图9所示。

图8 T指令合法判断PMC程序

图9 刀架启动指令

(3) 换刀超时处理。当整个换刀过程超过定时器0002设定的时间后,输出R100.3信号,如图10所示。

图10 换刀时间控制

3.3 需修改的程序

(1) 刀架正转程序如图11所示。

图11 刀架正转

(2) 刀架反转程序如图12所示。

图12 刀架反转

(3) 当换刀超时(R100.3)或者刀架电机过载(X8.0=0)时输出刀架故障报警(A0.2=1);当T功能选通、T代码超出范围(R100.0=0)时输出T代码错误报警(A0.3=1)。报警程序如图13所示。

图13 报警程序

(4) 当T指令与当前刀号不相同时产生换刀启动指令(R100.2=1),直到刀号一致(R103.0=1)并且反转夹紧(R103.1=1)后认为T功能结束(G5.3=1);当T指令与当前刀号相同时(R103.0=1),不产生换刀启动指令(R100.2=0),同样认为T功能结束。 换刀结束程序如图14所示。

图14 换刀结束程序

4 结束语

该数控机床的换刀程序经过以上修改后,通过现场反复运行试验,很好地避免了文中提到的几个方面的问题:即当刀架无须换刀时再也不会出现只反转锁紧的情况,同时系统既对无效刀号进行了报警处理,又对整个换刀过程加上了时间控制。

[1] 刘江,卢鹏程,许朝山.FANUC数控系统PMC编程[M].北京:高等教育出版社,2011.

[2] 刘永久.数控机床故障诊断与维修技术[M].北京:机械工业出版社,2006.

Improvement Design of CNC Lathe Tool Changing Process Based on FANUC 0imate-TD System

YU Xin

(Yixing Secondary Vocational School of Jiangsu Province, Yixing 214200, China)

This paper mainly introduced a numerically controlled lathe’s tool changing PMC program based on 0imate-TD system, analyzed the design idea of the PMC program and its existing problems in detail, and put forward the improving measures for the corresponding problems, finally a reasonable PMC program was designed according to concrete example.

CNC lathe; 0imate-TD system; tool changing; PMC program

1672- 6413(2015)06- 0192- 02

2015- 02- 04;

2015- 10- 10

余新(1977-),男,江苏宜兴人,讲师,本科,从事机电专业教学工作。

TG659

B