基于遗传算法的凿岩钻进系统自寻最优控制

2015-12-05郑惠斌范茹军闵金才罗春雷

郑惠斌,范茹军, 闵金才,罗春雷

基于遗传算法的凿岩钻进系统自寻最优控制

*郑惠斌,范茹军, 闵金才,罗春雷

(中南大学机电工程学院,湖南,长沙 410083)

现有凿岩台车大多不具备自寻最优凿岩参数功能,凿岩钻进速度难以达到理论设计的最大值。为获取最大凿岩钻速,分析了多种影响因素,从中筛选出主要的可控变量。根据其难以构建准确的数学模型、非线性、时变性的特点,引入遗传算法作为自寻优核心思想,并设计了相应的控制系统。经验证,这种控制方法可以使钻进速度较快收敛至最大值。与传统的控制方法相比,该控制方法可根据岩石硬度自动匹配最优凿岩参数,有效地提高凿岩速度,大大减少凿岩施工所需时间。对于同类的凿岩设备自寻优控制同样具有参考价值。

遗传算法;凿岩台车;钻进系统;自寻优; 控制系统

随着高速铁路、公路快速发展,对隧道施工速度的要求不断地提高,凿岩台车作为主流的凿岩掘进开挖设备,其凿岩速度愈加成为整车性能优劣的重要评价指标。现有的凿岩台车大多不具备自动选择最佳凿岩参数功能,凿岩钻速难以达到理论设计最大值。近些年来,国内外学者做了大量相关研究,但大部分都是通过优化局部的参数来实现[1-3]。根据岩石的硬度,自动匹配最佳凿岩控制参数实现凿岩速度最大化的研究相对较少。北京科技大学的毛信理等人提出了共轭梯度法寻优法,通过对凿岩机参数的无级调节,自动寻找最优值[4];中南大学的胡均平等人提出了逐个变量试行登山法,可实现对全部凿岩相关参数自动寻优控制[5]。但是这些控制策略的算法复杂、寻优时间较长并且易于陷入局部参数的最优,也未能获得广泛运用。

本文在过去研究的基础上,对现有型号为GLCS16-2凿岩台车的电液控制系统进行优化设计,引入遗传算法作为自寻优的核心思想,可有效提高算法的全局搜索能力,加快收敛速度,使系统可以根据岩石的硬度,自动匹配出最优的凿岩参数。

1 凿岩台车钻进系统介绍

图1 凿岩系统工作示意图

凿岩台车的钻进系统按照功能可划成三大部分,分别为:推进系统、回转系统和冲击系统。影响凿岩钻进速度的原因包括:冲击能、冲击频率、推进力、转钎速度、钎杆的类型、岩石的硬度以及冲洗的质量等。

为了简化研究,假定凿岩冲洗的效果良好,岩石碎渣能有效地排出钻孔外,而不研究冲洗质量对钻进速度影响。

由于岩石硬度的变化为外在不可控因素,并且在一般情况下,同一钻孔的岩石硬度都在一定小范围内波动。本文中,在钻进初期,系统可以根据岩石硬度自动寻找最优参数,而迭代完成以后,系统以最优的凿岩参数运行,不再考虑岩石硬度的动态变化。

由于钎杆的类型在钻孔之前已选定,凿岩过程中难以更换,本文不再进行研究。

则推进速度可以用下式表示:

式中:为推进速度(m/s);为冲击功();为冲击频率(Hz);N为转钎速度(r/min);F为推进力(kN);

对应电液控制系统中,可通过调节冲击液压回路设定压力值改变冲击功;调节冲击液压回路设定流量改变冲击频率;调节转钎液压回路设定流量改变转钎速度,调节推进液压回路设定压力来调节推进力。则上式可以转化为:

式中:P为冲击回路压力(MPa);Q为冲击回路流量(L/min);Q为转钎回路流量(L/min);P为推进回路压力(MPa)。

2 遗传算法原理及实现

由上一节可知,凿岩钻进的速度是由多个相关参数交互耦合而成,并无十分准确的数学模型,因此各个参数之间合理的匹配将成为影响推进速度的关键因素。根据岩石硬度,合理地选择各个可控参数值的大小,可以有效地提高钻进速度。

2.1 遗传算法基本原理

遗传算法理论是模拟生物进化中“物竞天择,适者生存”的规律演化而来,它的核心思想是:进化本质过程中就是一个学习与优化的过程,通过繁殖、交叉、变异,适应性较强的基因有更大的机率生存下来,而适应性较差的基因将逐步被淘汰,这种进化是一种稳健的、并行的、自发的过程,其目的是为了能够更好地适应环境。

遗传算法只需要目标函数的取值信息,无需精确的数学模型,通过将目标函数转化成适应度函数,便可以进一步确定搜索的方向与范围。对于复杂的、模型不存在的、难以求解的问题具有较强适应性。

鉴于遗传算法的这些特性,本控制系统可将其作为自寻优的核心思想。凿岩参数可理解成染色体基因,岩石硬度等外界不可控因素可理解成自然环境,凿岩速度可理解成进化选择的依据。通过不断地繁殖、交叉、变异,最终可获得最适合环境的染色体组合,即最优的凿岩参数匹配。

遗传算法可定义为一个七元组:

式中:为种群群体大小;为个体适应度评价函数;为选择算子;为交叉算子,为变异算子;P为交叉概率;P为变异概率。

2.2遗传算法的参数选定

1)编码方式的选择:常用的编码方式有二进制编码、浮点数编码、符号编码。综合各种编码方式的特点,本文选用浮点数编码,可简化编码、解码的繁琐步骤,提高了算法的执行效率。其方法是将可控变量的取值范围映射成(0,1)之间的浮点数。

2)生成初始群体:初始群体是算法迭代的起始点,决定着种群的多样性。本文采用随机分配产生:

3)适应度函数():衡量个体适应性的函数称之为适应度函数。适应值高的个体获得遗传的概率越大,而适应值较小的个体获得遗传的概率越小,适应值一般为非负数。

因为钻进的速度为非负值,为简化计算,本文取适应度函数为钻进速度函数:

4)选择:是指根据适应度值的大小,将父代的基因复制到下一代,较优的基因能够得以保留,而较差的基因将被淘汰,它是算法收敛的驱动力。本文采用比例选择法,对于适应值为F(xi)的个体,其被复制的下一代的概率P(xi)为:

5)交叉:交叉是指相互配对的染色体,交换其部分的基因,从而产生新的个体,它决定了算法全局搜索的能力。交叉的概率值一般选取0.6~0.8之间。本文采用两点交叉法,其计算方法如下:

式中,t与t+1分别表示当前代与下一代。

6)变异:变异是模拟自然界进化中基因突变现象,它可以提高算法的局部搜索能力。变异发生的概率非常小,一般约为0.001~0.1之间。本文的变异算法采用非一致性变异算法。计算方法如下:

式中,xt为可控变量中随机选取的一个,||取高斯随机数,加绝对值符号可防止变异异后超出变量范围。(0,1)为取值0或1的二值随机数。

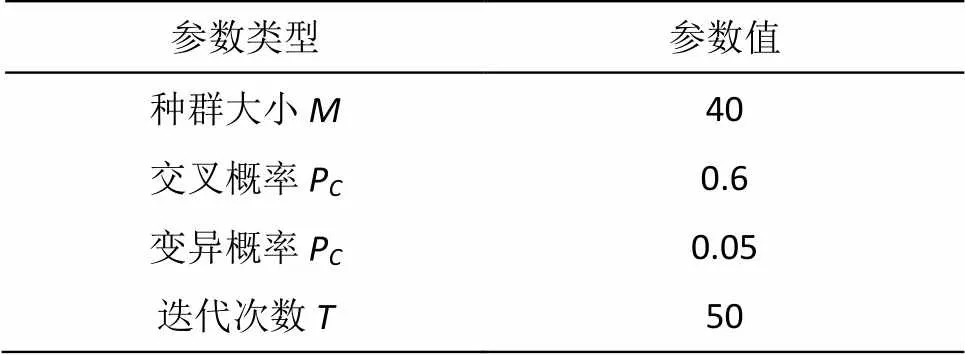

综上所述,本文各个参数值选取如表1:

表1 遗传算法参数选取

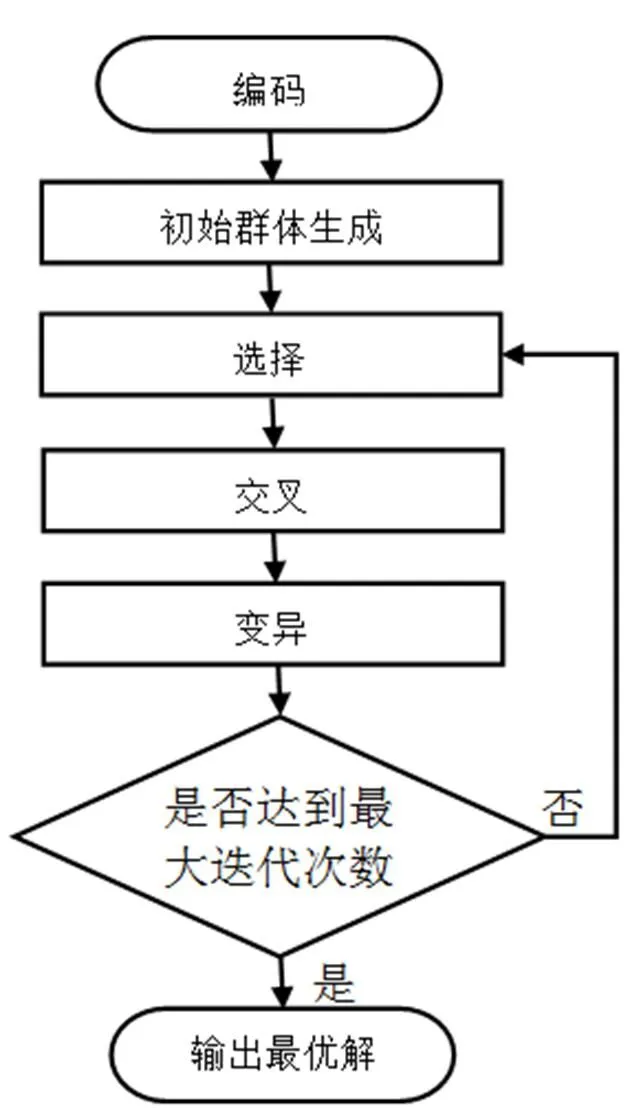

2.3 遗传算法的实现流程

图2 遗传算法流程图

如图2所示遗传算法流程图,首先编码生成初始群体,之后不断地进行选择、交叉、变异,直到满足迭代次数的上限,输出最优匹配参数,系统以固定参数运行。

3 凿岩参数的约束及寻优方法

3.1 可控变量的约束

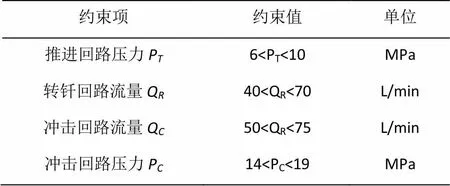

为了获得最大凿岩速度,需使各个凿岩参数有一定的变化范围,防止其陷入局部最优值。同时,凿岩参数的变化范围也不能太大,否则会造成液压冲击、系统不稳定。根据该型号台车液压系统特点,设定各个凿岩参数之间的约束关系如表2,不同电液系统可根据需求设定为不同的值:

1)约束条件

表2 各参数约束条件

表2中推进压力的最小值应满足:1)使钎杆与孔底的良好接触;2)使推进器不会因凿岩机的后座力而产生后退,其最小值P可以用下式估算:

式中:F为推进力(KN);为冲击频率(Hz);为活塞质量;为冲击能();为冲程时间比,可约为0.35;

推进系统采用液压缸-钢丝绳机构,液压缸作用力为凿岩机推进力的两倍,因此液压无杆腔的最小油缸为:

式中:P为最小推进力(MPa);FT为推进力(KN);为液压缸缸径(mm)。

最大推进压力P必须考虑防卡钎,根据工程实践经验,本文设定为10 MPa。

转钎回路流量Q、冲击回路流量Q、冲击回路压力P根据所选液压凿岩机限定的参数范围选定。

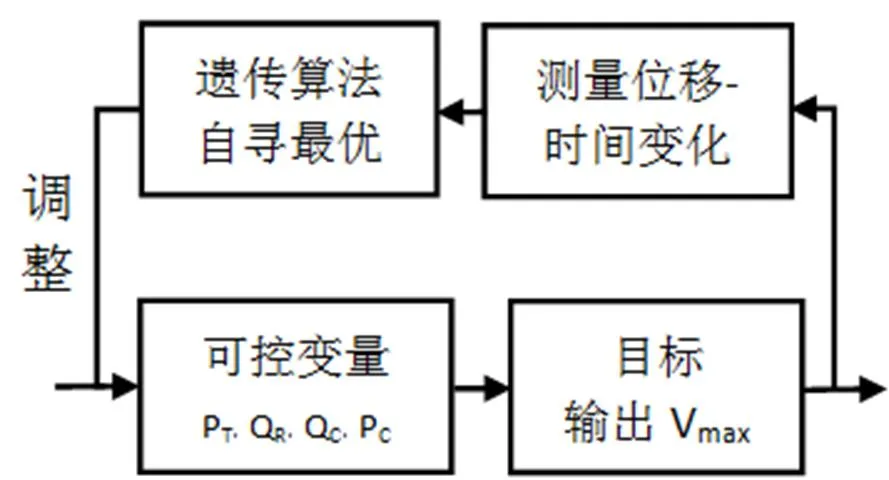

3.2 凿岩自寻优控制流程

系统的控制流程如下:

图3 自寻优系统控制流程图

如图3所示系统的控制流程,系统中可控的变量为冲击回路压力P、冲击回路流量Q、转钎回路流量Q、推进回路压力P,目标是为获得最大的凿岩钻进速度。通过传感器不断检测位移变化,将所得信号处理后输入控制器,控制器根据遗传算法不断调整各个可控变量值直到迭代结束,最终将最优的匹配参数输出,系统以最优的参数运行。

由于在凿岩钻进过程中,系统的冲击振动较大,直接用传感器测量出钻进速度较为不准确,本文通过检测推进油缸活塞杆位移变化计算出瞬态速度值。计算公式如下:

式中:为瞬时速度值(m/s);Δ=2-1为采样周期();()为一个采样周期内位移变化(m)。

4 实验研究

本实验目的:1)验证该算法最终是否能使速度收敛于最大值;2)与现有凿岩台车控制系统相比,是否能提高钻进的速度。

本实验台车为中南大学与某公司联合开发的型号为GLCS16-2凿岩台车,其所配配凿岩机为某国产品牌凿岩机,可钻孔深为6 m。其钻进控制系统无自寻优功能,冲击压力P、冲击流量Q、转钎流量Q、推进压力P均是根据计算以及工程实践经验所设定的固定值。

在实验过程中,我们首先测试了多组原控制系统的位移时间变化关系以及钻单个孔所需时间。之后对电液控制系统进行部分改造,给控制器植入遗传算法,再进行同样的测试。实验结果如下:

图4 控制系统速度-时间变化曲线

如图4所示为具有自寻优控制系统的速度-时间变化曲线。由图可知,在刚开始钻进时,凿岩的速度变化较大。随着时间增加,钻进速度逐渐收敛于最大值2.75 m/min左右。约0.8 min左右,算法的迭代结速,系统开始以稳定的速度钻进。但是钻进速度仍然会有一些波动,一方面是由于凿岩过程中,系统的冲击振动较大,导致传感器测量不准确造成。另一方面是因为岩石硬度有较细微的变化所造成的。

表3 钻孔时间对比

选取表3中的第一组参数,绘制位移-时间变化曲线如下:

图5 位移-时间变化曲线

图5中的虚线是原控制系统位移-时间变化曲线,实线代表的是具有自寻优控制系统位移-时间变化曲线。

由表3与图5可知,传统控制系统以近似恒定的速度钻进,钻进6 m孔深平均用时约为3.2 min,平均速度约为1.86 m/min;而具有自寻优控制系统钻进6 m平均时约为2.4 min,平均速度为2.5 m/min。通过对比可知,改进后的控制系统可以很好的根据岩石硬度,选择最优凿岩参数匹配,使钻进速度提高35%以上。

对比图4、图5可知,优化后系统的平均速2.5 m/min度仍小于系统迭代后最高输出速度2.75 m/min,这主要是由于算法迭代时间长,钻进前期速度波动较大造成。

由于液压元器件响应速度慢以及系统存在较大延时,本实验选择较长的采样周期。如果选用响应速度更快的液压元件,缩短传感器采样周期,则可以使迭代所耗时间更短,钻进速度能更快地收敛为最大值,进一步提高钻进的平均速度。

5 结语

基于遗传算法的钻进速度自寻优控制策略,是通过安装于推进油缸活塞杆上的传感器检测出钻进过程的位移-时间变化关系,计算得到瞬时钻速并输入控制器。控制器依据遗传算法规则,在全局内搜索最优的凿岩参数匹配关系。多次迭代以后,凿岩速度最终收敛于最大值,之后系统以最佳凿岩参数稳定运行。经实验证明,该控制方法全局搜索能力强、收敛速度快、抗干扰性好。与无自寻优凿岩钻进系统相比,控制系统能够根据不同岩石硬度选择出最佳的凿岩参数,使凿岩钻进速度提高35%以上。

[1] 朱建新,李泽杰,王东升,等. 切削钻机凿岩过程的推进力控制研究[J].机械设计与研究,2014,30(6):102-105,113.

[2] Diehl G W,肖绍芳,杨锡林.液压凿岩自动化及凿岩参数的最优化[J].国外金属矿采矿,1980(9):39-43.

[3] Chiang L E, Elıas D A. Modeling impact in down-the-hole rock drilling[J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(4): 599-613.

[4] 毛信理,廖功荣.液压凿岩机的计算机控制[J].有色金属,1991(2):22-25.

[5] 胡均平,杨襄璧,吴万荣.凿岩过程全参数自适应最优控制理论及实现方法[J].中南工业大学学报,1998,29(1):72-75.

THE SELF-OPTIMIZING CONTROL OF DRILLING SYSTEM BASED ON GENETIC ALGORITHM

*ZHENG Hui-bin, FAN Ru-jun, MIN Jin-cai, LUO Chun-lei

(School of Mechanical and Electrical Engineering, Central South University, Changsha, Hunan 410083, China)

Most of drill rig at present can’t automatically adjust drilling parameters to make the drilling speed reach to theoretical maximum. In order to obtain the fastest drilling speed, we analyzed the factors affecting drilling speed and screened the controllable variables among them. As rock drilling speed is difficult to build accurate mathematical model, nonlinear and time variation, we introduced genetic algorithm as self-optimizing central idea and designed the corresponding control system. This control method has been applied to experiment and proved that it can effectively improve the drilling speed, greatly reduce the time required for drilling construction compared with the traditional control method. This method also has reference value for similar drilling equipment..

genetic algorithm; drill rig; drilling system; self-optimizing; control system

1674-8085(2015)05-0089-05

U455.3+2

A

10.3969/j.issn.1674-8085.2015.05.017

2015-06-24;修改日期:2015-07-13

河南省企业项目(143010100)

*郑惠斌(1991-),男,福建泉州人,硕士生,主要从事机电液系统集成与控制研究(E-mail:550153292@qq.com);

范茹军(1991-),男,山东临沂人,硕士生,主要从事机电液系统集成与控制研究(E-mail:996159770@qq.com);

闵金才(1991-),男,湖北鄂州人,硕士生,主要从事机电液系统集成与控制研究(E-mail:767168484@qq.com);

罗春雷(1968-),男,江西高安人,副教授,博士,硕士生导师,主要从事机械设计理论和工程机械研究(E-mail:1874687359@qq.com).