平面型VDMOS源区的不同制作方法研究

2015-12-05马万里闻正锋

马万里,闻正锋

(深圳方正微电子有限公司,广东 深圳 518116)

1 引言

平面型VDMOS的制作过程中,为了满足器件的电学性能需求,要求源区与体区必须短接[1],在两个多晶硅栅极之间,左右两个源区与其中间的体区,通过金属短接在一起,再引出源极。

在实际传统的制造工艺流程中,在制作源极区域时,首先利用一层掩模板,通过光刻在体区内做出光刻胶块,将体区中心阻挡住一部分,然后再进行源区的离子注入。传统的做法存在一些弊端,因为此处必须做一次源区光刻,所以制造成本较高。

2 源极(SRC)区域不同制作技术

鉴于传统做法的弊端,有一些改进方法可以简化流程、节约制造成本、提高器件可靠性。诸如通过刻蚀硅孔将源区与P型体区短接;或者利用厚氧化层阻挡部分源区注入的方式;利用多重侧墙阻挡源区注入的方式。在提高元胞密度的同时,减小了制作时的工艺复杂度,降低了成本。

2.1 刻蚀硅孔法以及工艺实现

第一步:在源区层次,采用普注的方式进行源区注入,将体区完全覆盖住,这样就可以省掉源区光刻,降低了成本。

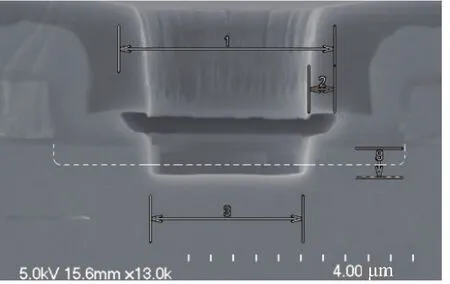

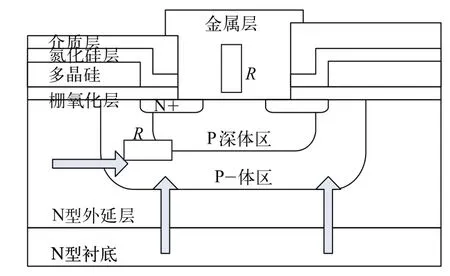

第二步:在接触孔层次,在刻出接触孔后,继续刻蚀接触孔底部的硅,要确保能将源区刻蚀穿,如图1所示。

图1 N+源区中间刻蚀出硅孔

第三步:生长金属层,填入到硅孔内,将源区/体区短接起来。

采用刻蚀硅孔的方法,可省去源区光刻同时又不额外增加光刻步骤,仅在刻蚀接触孔的时候,因为介质层膜层材料与硅衬底相差很大,故需要分两步刻蚀。诸如,采用Plus ETCH MXP Centura机型先进行接触孔介质层的刻蚀,接着采用Precision 5000MarkⅡ机型进行硅孔的刻蚀。两次刻蚀均利用了接触孔光刻形成的图形,未增加工艺复杂度。采用此办法刻蚀的实际效果如图2所示。图中虚线显示的是源区所在的大致位置。

图2 硅孔刻蚀

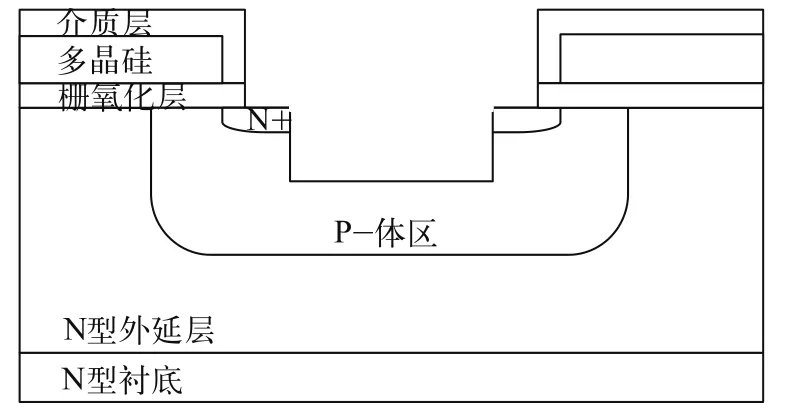

2.2 厚氧化层阻挡部分源区注入法以及工艺实现

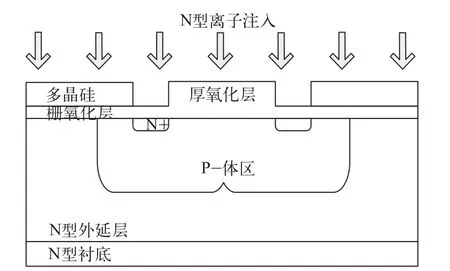

对于平面型VDMOS,在终端的制作过程中一般都要生长厚的氧化层,通过合理的设计,可以在元胞区对应于体区的中央位置保留一部分氧化层,后续利用此氧化层和多晶硅栅极做屏蔽,进行源区的自对准注入,就可以形成源区[2]。此法的优点是,既省略了源区光刻工序,同时又不增加任何多余的工艺步骤。具体制作过程如下:

第一步,在终端制作过程中,刻蚀厚氧化层时,保留元胞区的部分厚氧化层;

第二步,制作多晶硅栅极和P-体区;

第三步,利用栅极多晶硅和元胞区的厚氧化层做阻挡,进行源区的离子注入,如图3所示;

第四步,介质层的生长、接触孔刻蚀、金属层的制作等。

此流程中源区制作时不需要进行光刻,省去了一层掩模版。只是在进行接触孔刻蚀的时候,需延长刻蚀时间,将体区中心区域的厚氧化层刻蚀掉。

图3 利用厚氧化层掩蔽进行N+源区注入

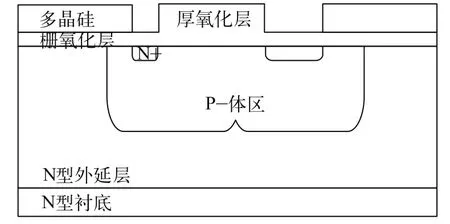

2.3 多重侧墙阻挡注入法以及工艺实现

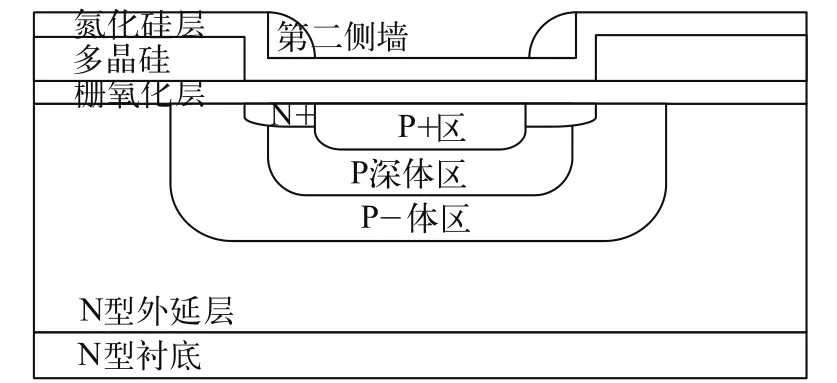

在源区注入后,采用侧墙做阻挡,进行深体区的注入,再生长一层侧墙,进行P+注入,将N+源区中间隔断。这样就确保了后续接触孔内的金属,可以将源区与体区短接。具体的实施步骤如下:

第一步,制作多晶栅极和体区;

第二步,生长氮化硅,形成第一层侧墙;

第三步,利用第一层侧墙的阻挡做P深体区注入;

第四步,淀积二氧化硅并刻蚀,形成第二层侧墙;

第五步,利用第二层侧墙的阻挡进行P+注入,将这部分区域的N+源区反型,从而将N+源区隔断,如图4所示;

第六步,介质层的生长、接触孔刻蚀、金属层的制作等。

图4 利用第二侧墙屏蔽进行P+区注入

3 结果分析以及讨论

3.1 不同方法的差异对器件EAS能力影响分析

源区在制作过程中,之所以要通过光刻来定义注入区域,而不直接采用普注的方式,关键在于后续步骤中需要将源区与P型体区短接起来,使得在VDMOS器件结构中,由源区/P型体区/N型外延形成的寄生NPN三极管的发射结实现零偏置,从而避免因为该三极管导通产生的EAS失效问题[3,4],平面型VDMOS器件中寄生的三极管工作原理如图5所示。

图5 平面VDMOS器件中寄生的三极管工作原理

3种新的制造方法,在源区层次都不需做光刻,后续在金属层生长后,将源区与P型体区短接的效果方面,利用厚氧化层阻挡部分源区注入的方式和利用多重侧墙阻挡注入的方式与常规的做法是一样的。对于刻蚀硅孔将源区与P型体区短接的方法,源区是通过硅孔的侧壁与体区连接起来,如图1所示。由于源区的结深很浅,常规情况下只有不到0.4 μm,所以硅孔内的金属与源区的接触面积非常有限,影响与体区的短接效果,这会影响到器件的EAS能力。为了改善这种状况,可以在刻蚀接触孔的时候,当硅孔刻蚀完成以后,再对接触孔进行一次湿法腐蚀,使得接触孔的硅孔开口边缘两侧显露出来,如图6所示。后续接触孔内填充的金属层可以与这部分区域接触,增大了源区与金属层的接触面积,改善了EAS能力[5]。

图6 湿法刻蚀掉硅孔开口处的氧化层

3.2 不同制造方法的工艺实现要点分析

这些优化的制造方法,由于省去了一层掩模版,工艺流程相对原来有些变化,所以原先流程中部分步骤的工艺参数已不适合新的工艺流程,需要做工艺上的变更。

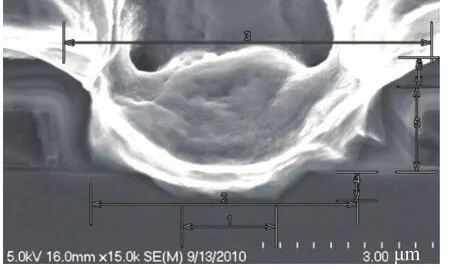

3.2.1 刻蚀硅孔的方法

相对于传统做法,需要在接触孔刻蚀时,刻穿介质层和源区在体区中形成的结,刻蚀时间加长很多,并且刻蚀气体成分也需要根据不同阶段来分别设置不同组分,刻蚀菜单需要优化[6]。采用此方法制作的器件剖面如图7所示。

图7 硅孔内填金属将源区/体区短接

3.2.2 厚氧化层阻挡部分源区注入法

此方法在设计以及工艺上,重点要关注P型体区中心位置所保留的厚氧化层的位置精度。如果偏向一边过于严重,就会造成P型体区注入再驱入后,两侧的沟道长度不一致,如图8所示,厚氧化层偏向左侧,造成P体区注入时左侧实际注入的离子数少,经过驱入后左侧横向扩散距离短,形成的沟道就比右侧的短,反应到器件电性参数上,就是阈值电压(Vth)会出现波动。严重时沟道短的一侧会产生源漏之间漏电(Idss)失效的现象。

以4 A、600 V的平面型VDMOS为例,N+区注入的横向宽度(即厚氧化层边缘距离多晶硅边缘)一般在0.8 μm以内,如果厚氧化层的实际位置偏离中心位置大于0.4 μm,其中一侧的沟道就会受到影响,出现Idss失效就不可避免。

图8 厚氧化层左偏对VDMOS沟道的影响

3.2.3 多重侧墙阻挡注入法

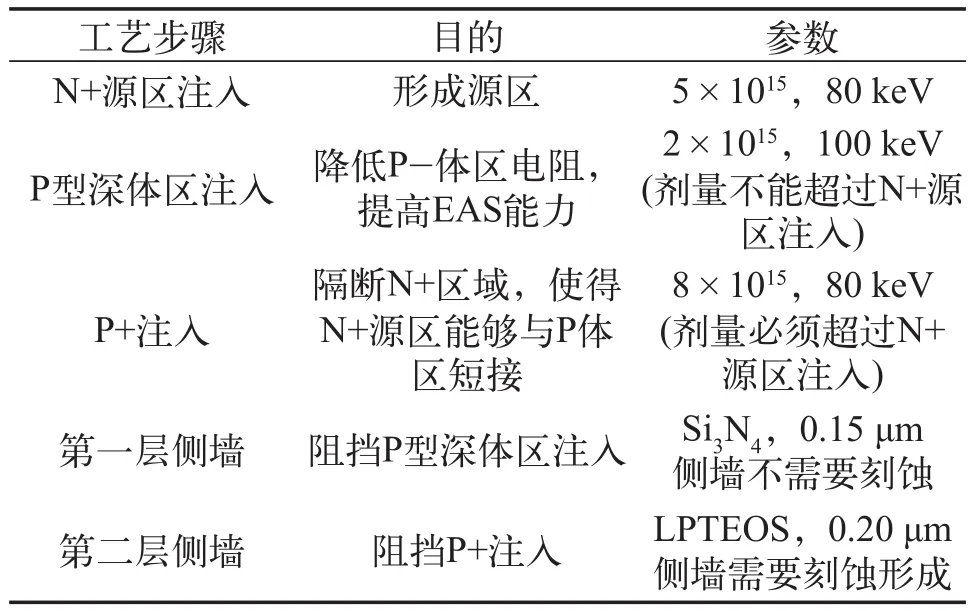

设计以及工艺上,需要注意两次侧墙的材料以及形成方式,还需注意两次P型离子注入的剂量以及能量,因为不同步骤注入目的不同,所以注入剂量相对值大小有限定,如表1所示。

4 结束语

平面型VDMOS器件的基本结构已是大家所熟知,目前市场竞争的焦点在于制造成本。通过优化设计和工艺流程,省去部分光刻层次,就可以大幅度降低制造成本。如文中提出的通过刻蚀硅孔将源区与P型体区短接,或者利用厚氧化层阻挡部分源区注入的方式,利用多重侧墙阻挡注入的方式,都可以省去源区的光刻,并且工艺复杂度不会增加。

表1 多重侧墙阻挡注入法的工艺参数

[1] 李意,尹华达. 功率MOSFET雪崩击穿问题分析[J]. 电源技术应用,2003,6(12):685-688.

[2] 马万里. 一种VDMOS制作方法和一种VDMOS器件[P].中国∶ 201410056767.6,2014.2.18

[3] 张丽,庄奕琪. 关于VDMOSFET二次击穿现象的分析和研究[J]. 电子器件,2005,28(1):105-109.

[4] 刘松,葛小荣. 理解功率MOSFET的UIS及雪崩能量[J].今日电子,2010,04(4):52-54.

[5] 马万里. 一种平面VDMOS器件及其制造方法[P]. 中国∶201310219105.1,2013.06.04

[6] 马万里,赵文魁. 沟槽型VDMOS源区的不同制作方法研究[J].半导体技术,2011,36(11):840-843.