一种模态切换水下机器人初步设计

2015-12-04王志东凌宏杰

窦 京,王志东,凌宏杰,李 洋,凌 杰,吴 娜,付 佳

(江苏科技大学 船舶与海洋工程学院,江苏 镇江212003)

0 引 言

由于材料老化等原因,许多大坝水库已经处于“病态”,其表面和主体出现了缺口、裂缝、空洞等损伤,需进行质量检查。为了保证通商口岸港口以及海洋平台的安全,需对水下结构物进行定期监察。船舶常年航行在海洋上,船体表面常附着一些海洋生物和锈蚀,使其粗糙度增加,航行阻力增大。而在清理船坞里进行喷砂处理的作业环境差,污染严重,修船期长[1]。水下机器人可以作为载体搭载检测仪器和清污装置代替潜水员进入较深水域和危险环境进行工作,可以对内河水库大坝、海洋结构物、船体进行监察与清污作业。特别是带缆遥控水下机器人(Remotely Operated Vehicle,ROV),它通过脐带缆来传输水下机器人本体所需的动力,同时也上传传感器信号和下传控制信号,续航力强,动力更充沛,安全可靠性更高,数据传输能力强。工程人员可在母船上通过连接在脐带缆一端的控制平台来操纵ROV。

针对上述问题,本文设计一种模块化多功能带缆遥控水下机器人(Mode Conversion ROV,MC-ROV),通过水面控制平台控制其水下作业,可以进行浮游勘察和爬行清污作业,可以在浮游和爬行模态之间自由切换。MC- ROV 入水后,靠自身装配的推进器进行浮游运动,并利用自带的观通设备进行水下勘察作业;接近目标壁面后,MC- ROV进行模态切换,采用轮式爬行装置和毛刷进行壁面清污作业。

1 ROV 系统设计

1.1 任务要求

1)能在100 m 水深内进行自由浮游勘察作业;

2)能够紧贴水下壁面爬行,并对其进行全方位细致的监察;

3)可以对船体、大坝、海洋结构物进行壁面清污作业。

1.2 主要技术性能指标

结构形式:开架式;

设计尺寸:1 000 mm×500 mm×500 mm;

吸附方式:螺旋桨推力吸附;

爬行方式:四轮,后置两驱;

清污装置:2个毛刷滚轮;

工作水深:100 m;

推进器:导管螺旋桨;

空气中净重:90 kg。

1.3 系统组成及工作原理

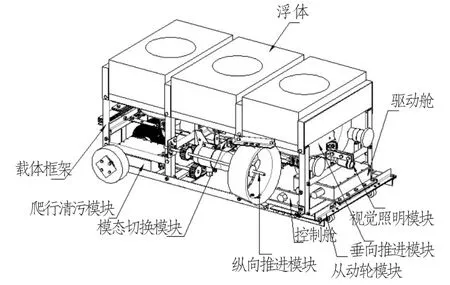

如图1所示,本文研发的MC-ROV 系统分水面控制系统和水下机器人本体2个子系统,两者通过脐带缆连接实现信号、能源的传输。水面控制系统包括电源和上位机软件,上位机软件可以由上位机软件按钮、键盘、鼠标、操控摇杆来控制,可以实时显示水下传感信息和视频信息。水下机器人本体包括水下控制器、视觉照明模块、水下传感设备、动力推进单元四部分。视觉照明模块由1个高清水下摄像机和2个水下LED 灯组成,水下传感设备包括惯性导航装置、深度传感器,它们捕获的实时信息经过水下控制器处理后上传,水面控制系统接收信号后处理到上位机软件,操控人员参考此信息对水下机器人本体浮游运动与爬行清污进行操控。动力推进单元包括垂向推进模块、纵向推进模块、模态切换模块、爬行清污模块。

图1 MC-ROV 系统结构框图Fig.1 The structure diagram of the MC-ROV system

动力推进系统的工作原理为:5个推进器能够实现机器人升沉、进退、转首、纵摇4个自由度的浮游运动以及爬行清污作业。其中垂向推进模块的2个垂向推进器实现升沉或纵摇运动,模态切换模块的一个吸附推进器实现壁面吸附。浮游时,模态切换模块的2个纵向推进器分别驱动纵向推进模块的2个纵向螺旋桨实现进退、转首运动;爬行时,2个纵向推进器同时驱动爬行清污模块的2个后置小车轮和2个清污滚轮实现爬行清污同步作业。吸附推进器亦可以驱动模态切换模块垂向运动以进行模态切换。

1.4 水下机器人本体设计

1.4.1 运动方式的选择

爬行水下机器人需兼备吸附和移动功能。推力吸附利用螺旋桨的推力将ROV 压吸在壁面上,推力始终垂直指向壁面,吸附能力和壁面适应性较强。车轮式移动速度快、转向控制灵活、越障能力强[2]。电机驱动导管螺旋桨技术成熟、简单可靠、灵活可控、推力强劲。考虑到本文设计的MC-ROV 需在各种(水库大坝、船体、海洋结构物)壁面上进行全方位的勘察与清污作业,爬行作业选择推力吸附与车轮式相结合,浮游作业时采用导管螺旋桨作为推进器。

1.4.2 总体结构的设计

兼具浮游和爬行的ROV 不多见,美国的LBC[3]是一种浮游爬行ROV,它用四驱小车爬行,用涡流发生器来吸附。该机器人驱动装置众多 (9个电机),电机利用率低,能耗大,控制对象众多且复杂。本文MC- ROV,通过吸附推进器控制切换模块运动改变纵向电机动力作用点,实现浮游和爬行模态的切换:纵向电机与纵向螺旋桨齿合时可实现机器人4个自由度浮游运动;纵向电机与传动箱齿合时实现机器人的爬行清污作业;传动箱可以给后置两车轮和清污滚轮传输动力,吸附推进器在爬行时提供壁面吸附力。本设计的MC-ROV “一机多用”电机利用率高;采用模块化设计,便于拆卸和拓展功能,最大限度的降低自身重量、体积、制造成本、加工难度、供电系统能耗等;具备浮游、吸附、爬行、清污、水下监察多种功能,实用性强,适用范围广。

ROV的结构形式主要有密封式和开架式(框架式),多数ROV 为长方体开式金属框架。虽然框架式ROV的运行阻力较大,但其动力充沛,总体布置比较方便,易于加挂和换装载体上的设备仪器,且框架可以起到围护、支承和保护其部件的作用[4]。综合考虑以上因素及本设计模态切换模块的运动特点,MC-ROV 本体的结构形式选用开架式。

1.4.3 动力系统的布置

ROV 是在空间运动的物体,6个自由度的运动至少需配备6个推进器;但是一般进退、潜浮和转首3个自由度的运动就能满足浮游的需求;而其稳定性可以靠合理的稳心设计来保证。

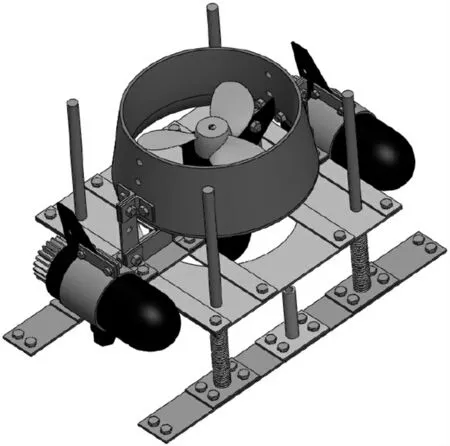

推进器的布置应考虑以下原则[5]:1)尽可能使3 轴的合力交汇于一点,这一点应尽可能的接近载体的重心;2)推进器的重量在水下机器人中占有较大的比重,小型水下机器人应尽可能减少推进器的数量;3)推进器的布置应当使其轴线平行于动坐标系或者与其成小角度,这样可以取得较大的效率。综合以上分析,本文采用的设计方案如下:MC-ROV 由5个推进器提供浮游动力,2个纵向推进器同转速可进退,差速可转首运动;3个垂向推进器同转速可升沉,首尾2个垂向推进器差速可调纵摇姿态,为载体进行壁面爬行做前期准备;水平推进器布置如图2所示,垂向推进器布置如图3所示。

图2 水平向推进器布置Fig.2 The arrangement of horizontal thrusters

图3 垂直向推进器布置Fig.3 The arrangement of vertical thrusters

1.4.4 结构布局

ROV 本体主要是一个能够携带各种视觉传感设备、检测装置、导航设备、作业装置、水下控制器、推进器,且能在水下进行空间运动的载体。在设计布局时需要充分考虑以下问题:1)各模块和加装设备的布置位置对ROV的自稳性、操纵性、设备自身能力的影响;2)零件和设备的体积需与ROV 本体的设计尺寸相适应,需考虑到实体零件安装的干涉问题;3)载体框架要有足够的强度来保证结构的稳定;4)设备拆装的便易性;5)尽量使各部件布置在载体框架内部,以起到围挡防撞的作用。

本文设计的水下机器人本体结构布局如图4所示。

载体框架作为搭载基础,是螺栓连接的钢制矩形框架结构;浮体被4个浮体连接件安装在载体框架的上部,3个大圆孔为推进器的导流通道;载体框架前部下方安装有从动轮模块,2个万向轮可作为前置从动轮;控制舱安装在载体框架的前部中下层;驱动舱放在控制舱上,并与从动轮模块可靠固接;视觉照明模块安装在载体框架前部中上层,包括2个水下LED照明灯和1个水下摄像机;载体框架中层首尾对称布置安装2个垂向推进模块,由导管螺旋桨推进器以及各种连接零件组成;一对纵向推进模块是由尼龙齿轮驱动导管螺旋桨,左右对称安装在载体框架的两侧;模态切换模块安装在载体框架的中部;2个爬行清污模块是由尼龙齿轮驱动主动车轮和清污滚轮,左右对称安装在载体框架的尾部下层两侧。

图4 水下机器人本体结构布局Fig.4 The structural configuration of the ROV

1.5 MC-ROV 实体简介

如图5所示,研制完成的MC-ROV 系统包括:①水下机器人本体;②脐带缆;③PC 机(上位机控制软件);④电源模块;⑤控制手柄;⑥鼠标。

图5 完整的MC-ROV 系统Fig.5 The MC-ROV system

2 技术方案分析

2.1 切换模块的计算与强度校核

切换模块上安装了3个推进器,靠4个压缩弹簧支撑,压缩弹簧可以在切换模块向下运动时提供缓冲力,向上运动时提供恢复力。

为了验证切换模块的可靠性需对其主要结构的承载力极限进行校核。如图6所示,切换模块由铝合金和不锈钢螺栓连接而成。我们只关注整体结构的强度和刚度信息,并不对螺栓本身进行计算分析。采用Solidworks Simulation 模块进行有限元分析[6],分析流程为“建模-选择分析类型-定义材料属性-设置接头-定义接触类型-定义夹具-施加荷载-网格划分-解算”。使用“螺栓接头”模拟螺栓连接,各板材和连接件之间的接触类型则选择面与面之间的无穿透接触,4个小孔为固定边界,把电机和其连接件以“远程荷载”的形式施加到运动板上,并且考虑结构的自重。

图6 切换模块三维虚拟模型Fig.6 3D virtual model of the conversion device

计算结果如图7~图9所示。由图7 可知,最大应力在纵向电机连接件的外边缘附近,应力最大值为18.913 MPa,小于许用应力55.15 MPa。如图8所示,结构变形最大的位置在纵向电机附近与垂向电机连接件的边缘,变形集中在结构的中部,这是因为3个电机沿中轴线横向排列使荷载集中。最大变形仅为0.113 mm,仅为切换模块主尺度的0.35/1000,满足使用要求。Simulation 中的“销钉/螺栓安全检查”功能可以确定装配体中的一个螺栓是否能安全承受应用的荷载,如图9所示,图形中区域为绿色表示螺栓载荷的安全比率大于安全系数,经过计算,结构中所有的螺栓均安全可靠。

图7 切换模块Vonmises 应力云图Fig.7 Vonmises stresses contour of the device

图8 切换模块位移分布云图Fig.8 Displacement contour of the device

图9 切换模块螺栓状态图Fig.9 State of bolts in the the device

2.2 压缩弹簧的设计

2.2.1 设计条件

切换模块由4个套在导轨上的压缩弹簧支撑,可以上下运动,进行模态切换。如图10~图11所示,切换模块的浮力Fb=41.42 N,重量G=110.55 N。可以列出方程:

式中:N1为浮游模态时模态切换模块受到的上部压力;N2为爬行模态时模态切换模块受到的下部支撑力;F1为弹簧最小工作荷载;F2为弹簧最大工作荷载;Ft为爬行模态时,模态切换模块的最小推力,这里取40 N。

取N1=10 N,N2=0 N;求解式(1)可得:F1=19.78 N,F2=27.28 N。根据设计要求H1=130.5 mm,H2=77 mm,D2=20 mm。其中,H1为在F1作用下的弹簧高度,mm;H2为在F2作用下的弹簧高度,mm;D2为弹簧的中径,mm。

图10 浮游模态时切换模块的受力图Fig.10 3.29 Force analysis of device when swimming

图11 爬壁模态时切换模块的受力图Fig.11 Force analysis of device when crawling

2.2.2 详细设计

考虑到水下机器人作业情况,选择Ⅰ类弹簧(受变负荷作用次数在106次以上)[7],材料选用不锈钢Cr17Ni7Al,参考《机械设计手册》第30 篇弹簧部分计算可得弹簧各参数如表1所示。

表1 弹簧各参数表Tab.1 Parameters of the spring

表1 中,n1为弹簧总圈数;k 为弹簧的刚度,N/mm;d 弹簧钢丝直径,mm;f1为F1作用下弹簧的变形量,mm;f2为F2作用下弹簧的变形量,mm;fb为弹簧的压并变形量,mm;Fb为弹簧的压并荷载,N;Hb为弹簧的压并高度,mm;H0为自由高度,mm;P 为节距,mm;r 为螺旋角,(°);L 为展开长度,mm。

2.3 阻力的计算与推进器的选型

由于水下机器人以进退为主要运动,所以以水下机器人纵向阻力为基准来估算推进器的推力。水下机器人的阻力包括水下机器人本体的阻力和缆绳的阻力2个部分。对于水下机器人本体的阻力,可以采用CFD 软件Fluent 来估算获得;而对于缆绳的阻力,可以通过经验公式估算求得。

2.3.1 水下机器人载体阻力的数值计算

1)计算模型与网格划分

图12 MC-ROV 简化模型Fig.12 Computational model of the MC-ROV

如图12所示,将MC-ROV 等比例虚拟模型简化,得到本文的计算模型,全长1 000 mm,宽约500 mm,高约500 mm。如图13所示,采用长方体计算区域,沿水下机器人左右两侧取3.5 倍体长,上下两侧取3.5 倍体长,纵向取11 倍体长,其中首向3.5 倍体长,尾向7.5 倍体长。由于本文框架式水下机器人结构复杂,采用单块或多块结构化网格划分难度较大,而采用非结构化网格划分时网格数量较大,所以采用分块混合网格划分:将本体放置于球域内,采用非结构网格划分;从球到正方体区域内,采用“O 型”网格进行划分,正方体与外围网格对接,采用结构网格划分,网格总数为1 023 325。

图13 计算控制区域Fig.13 Computation control domain

2)直航阻力性能数值计算

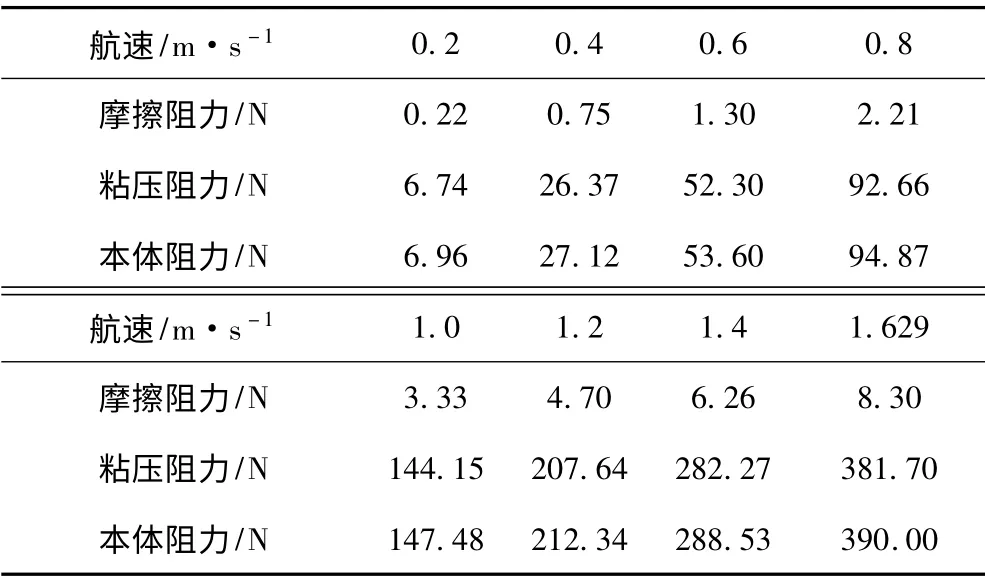

取上游边界为速度入口,下游边界为自由出口,周围边界和计算模型为固壁。流动为非定常,并具有明显的湍流特性。采用湍流计算模型标准K- ε 模型,标准壁面函数,SIMPLE算法求解压力速度耦合方程组。离散的代数方程用Green- Gauss Cell Based法求解。对流项中压力采用Standard 方式差值,采用一阶迎风格式离散动量、湍动能、湍动耗散率。取流动速度分别为0.2,0.4,0.6,0.8,1.0,1.2,1.4,1.629 m/s。不同航速下本体的阻力如表2所示。

表2 不同航速本体阻力表Tab.2 The body resistance at different speeds

MC-ROV 本体在航速为1.0 时的静压分布如图14所示。水下机器人直航时,其阻力一般为粘性阻力(包括摩擦阻力和粘压阻力),且以粘压阻力为主,主要集中首部,并基本沿纵轴线对称分布。

图14 MC-ROV 本体静压云图Fig.14 Static pressure distribution of the MC-ROV

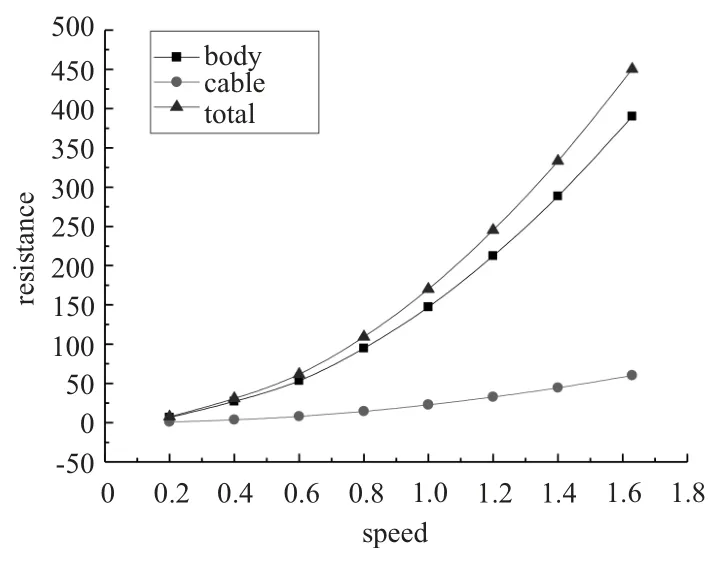

2.3.2 水下机器人总阻力的估算与推进器的选型

电缆阻力可用下式来估算[8]:

其中:Cd为电缆阻力系数,对于大多数ROV,其取值在0.1~0.2 之间,这里取0.12;A 为特征面积,对于电缆,A 等于电缆直径乘以垂直于水流方向的长度,这里取0.38。

可以求得不同航速下MC- ROV 总阻力如表3所示,并绘制出阻力分布图,如图15所示。其中单个推进器的输出功率:

表3 不同航速下MC-ROV 总阻力表Tab.3 The total resistance at different speeds

图15 不同航速下MC-ROV 阻力分布图Fig.15 Curves of different resistance

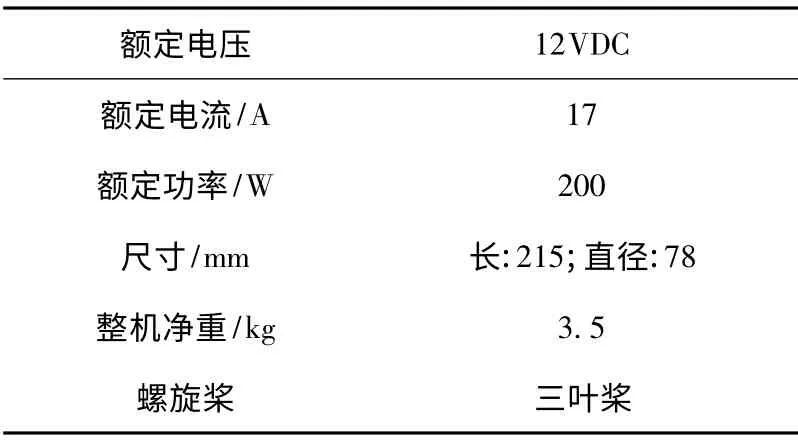

综合考虑上述输出功率的计算结果,以及MC-ROV的工作状态,本文选取hp 推进器,其基本参数如表4所示。

表4 水下推进器参数表Tab.4 Parameters of the propeller

3 结 语

本文主要设计了一种可以浮游与爬壁自由切换的带缆遥控水下机器人(MC-ROV),其活动范围广,可以进行浮游勘察和爬行清污作业。详细系统介绍了其设计方案及工作原理,解决了动力系统方面的难题。利用Solidworks- simulation 对模态切换模块进行了有限元计算,结果表明其强度和刚度均满足设计要求。分析了模态切换时切换模块的受力,对压缩弹簧进行了设计计算。估算了速度分别为0.2 m/s,0.4 m/s,0.6 m/s,0.8 m/s,1.0 m/s,1.2 m/s,1.4 m/s,1.629 m/s 时MC-ROV的航行阻力,确定了推进系统的布置方案和推进器的选型。计算分析为MC-ROV 系统的详细设计提供了前期论证并为其进一开发奠定了基础。

[1]袁夫彩,陆念力,王立权.水下船体清刷机器人关键技术及其试验的研究[J].机械设计与研究,2008,24(1):36-45.YUN Fu-cai,LU Nian-li,WANG Li-quan.Study on the key technology and experimentation of cleaning robot for underwater ship hull[J].Machine Design and Research,2008,24(1):36-45.

[2]孟庆鑫.水下船体表面清刷机器人方案研究[J].船舶工程,2002(1):44-46.MENG Qing-xin.Study of design of underwater robot for brushing hull exterior[J].Ship Engineering,2002(1):44-46.

[3]DONALD R,JESSE R.Underwater crawler vehicle having search and identification capabilities and methods of use[P].United States :US 2007/0276552 A1,Nov.29,2007.

[4]黄建城,胡勇,冷建兴.深海载人潜水器载体框架结构设计与强度分析[J].中国造船,2007,48(2):51-58.HUANG Jian-cheng, HU Yong, LENG Jian-xing.Structural design and strength analysis on framework for deep sea manned submersible[J].Shipbuilding of China,2007,48(2):51-58.

[5]蒋新松.水下机器人[M].沈阳:辽宁科学技术出版社,2000.

[6]陈超祥,叶修梓.Solidworks Simulation[M].北京:机械工业出版社,2010:91-100.

[7]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[8]宋辉.ROV的结构设计及关键技术研究[D].哈尔滨:哈尔滨工程大学,2008.