高焦丁比与矿石混装降低高炉燃料比研究

2015-12-04车玉满郭天永孙鹏姚硕姜喆

车玉满,郭天永,孙鹏,姚硕,姜喆

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着钢铁行业竞争加剧,为降低高炉生产成本,高炉喷吹煤种和炼焦煤种中廉价煤配比逐渐增加,因而提高焦炭质量更加困难,采取改变焦炭粒度组成、小粒度焦炭与矿石混装入炉等措施,充分发挥大粒度焦炭“骨架”作用,用小粒度焦炭改善矿石层透气性和替代大粒度焦炭参与熔损反应,对于改善煤气利用率和降低高炉燃料消耗会带来一定益处。

欧洲、日本及其他国家和地区高炉焦丁比存在较大区别,从10~20 kg/t到70~100 kg/t不等。20世纪末,日本新日铁君津2号高炉和4号高炉曾经将7~20 mm焦丁混到矿石中,历时8个月实验证明,焦丁与矿石混装起到改善煤气利用率和料柱透气性的作用,焦丁的置换比达1.19[1-2]。蒂森克虏伯公司高炉长期采用焦丁与矿石混装技术,即把10~35 mm焦丁与矿石混装,焦丁比在61.9~85.5 kg/t之间,高炉长期稳定顺行,燃料比稳定在 500 kg/t以下[2]。2004年,宝钢曾开展提高焦丁比工业试验,焦丁比由20 kg/t提高到60 kg/t,入炉焦比下降到 273 kg/t[3]。

2011年之前,鞍钢股份有限公司炼铁总厂5 号高炉(2580 m3)燃料比为 598 kg/t,比国内先进水平(530 kg/t)高68 kg/t。在目前原燃料条件不可能得到根本性改善情况下,从2012年下半年开始,在实验室初步实验和模拟计算基础上,鞍钢5号高炉采取扩大焦丁用量并与矿石混装入炉措施,即将焦槽筛孔直径从25 mm扩大到30 mm,适当增加焦丁量,焦丁比达到长期月平均70 kg/t以上,短期达到月平均80 kg/t以上,通过近2年试验,高炉入炉焦比和燃料比大幅度下降。

1 焦丁与矿石混装模拟实验和模拟计算

焦丁混装即把小粒度焦炭(焦丁)装入矿石层中,与矿石混合后装入高炉。一般情况下,焦丁比根据高炉焦槽下10~25 mm小粒度焦炭筛出量确定,如果想扩大焦丁用量,同时要保证焦丁最佳使用效果,则需要重新调整粒度上限,保证焦丁粒度组成与烧结矿相近,与矿石混装入炉后有利于提高矿石空隙度。焦丁与矿石混装入炉后,料层“焦窗”增大,同时由于焦丁粒度比大块焦炭粒度小,在高温区域容易气化,优先参与熔损反应,减少大块焦参与熔损反应比例,增大死料柱焦炭平均粒度,降低软融带压差,改善料柱透气性。焦丁与矿石混装入炉后,焦丁与矿石直接接触,焦丁发生熔损产生的CO快速与矿石发生还原反应,提高间接还原速度,减少焦炭粉末进入炉缸比例,提高炉缸活跃程度[4]。

1.1 鞍钢5号高炉各种炉料基础参数

(1)各种炉料粒度组成

焦丁与矿石混装主要是利用焦丁粒度组成与烧结矿相近特点,有利于提高炉料间空隙度,改善矿石层透气性。为掌握鞍钢5号高炉焦槽焦筛孔由25 mm扩大到30 mm后的焦丁与烧结矿粒度,分别测试4组焦丁和烧结矿粒度组成,测试结果表明,焦丁平均粒度为20.9 mm、烧结矿平均粒度为20.1 mm,二者粒度十分接近。

(2)焦丁与矿石混装低温区(块状带)空隙度

矿石中配加焦丁主要目的之一是改善矿状带透气性,常温状态下炉料空隙度基本能代表块状带行为。为掌握不同焦丁配比改善炉料透气性效果,采用固定容器,以水作为炉料空隙填充介质,测试混合炉料空隙度。由于烧结矿和焦丁均为多孔结构,球团细微密闭,在采用水作为炉料填充介质时,为防止水填充烧结矿和焦丁内部孔隙,影响混合炉料空隙度准确性,测试前需要把烧结矿和焦丁浸入水中48 h,保证烧结矿和焦丁孔隙内充满水,即烧结矿和焦丁处于饱和状态。当水达到饱和状态后取出一定量烧结矿和焦丁,用湿布擦拭焦丁和烧结矿表面,不能用干布擦拭,防止干布吸收烧结矿和焦丁表面水分,确认烧结矿和焦丁表面无水后,把焦丁放入托盘内,与固定配比烧结矿和球团矿充分混合。

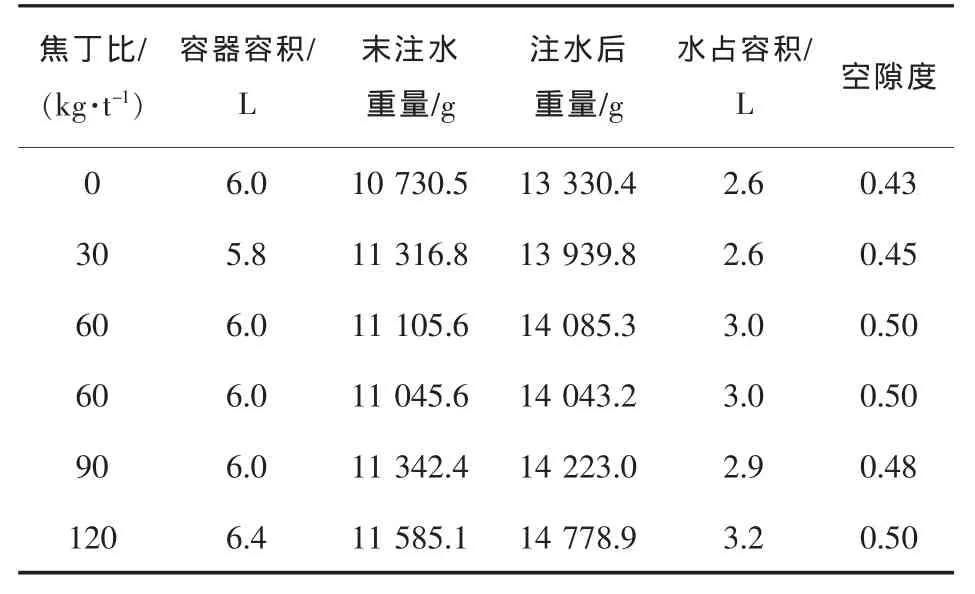

矿石结构为70%烧结矿+30%球团矿,焦丁配比分别为 0、30、60、90 和 120 kg/t(干基),测试不同焦丁比混合炉料空隙度见表1。70%烧结矿+30%球团炉料空隙度为0.43,当焦丁配比30 kg/t时混合炉料空隙度可以提高到0.45;焦丁配比60 kg/t时,混合炉料空隙度可以提高到0.50,之后再增加焦丁配比,炉料空隙度不再增大。

表1 不同焦丁比混合炉料空隙度

(3)焦丁与矿石混装高温区(软融区域)透气性

矿石中配加焦丁另一个主要目的是改善高温区透气性。在高温区矿石已经软化,形成软融带,该区域矿石透气性非常差,大约是焦炭层1/20左右[5],在高温区焦丁基本还保持良好透气性,对改善矿石软融层透气性起到良好作用。

利用实验室高温融滴炉,检测炉料高温软熔区间、熔化开始温度、滴落温度和软熔区间各种参数。矿石中焦丁配比分别为 0、30、50、70 和 90 kg/t,料层厚度保持60 mm恒定。

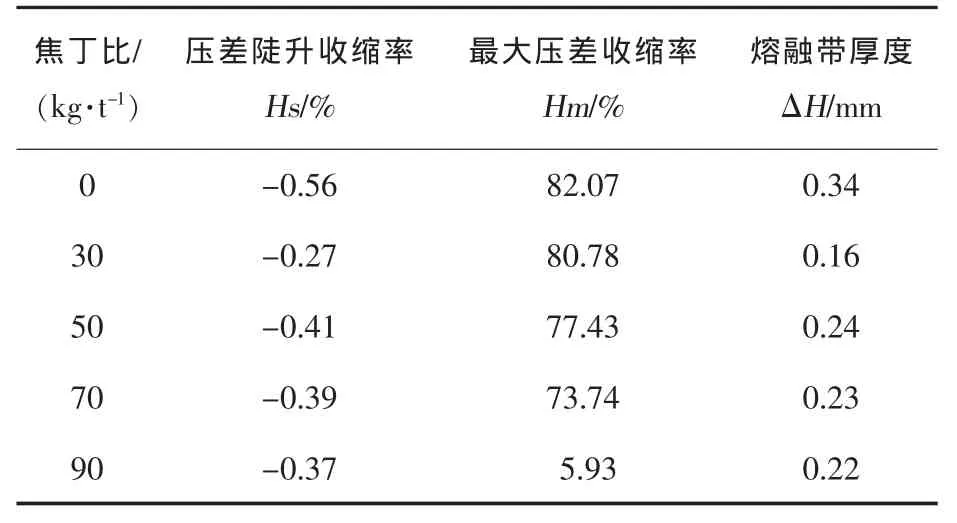

以焦丁配比0 kg/t作为基准期,焦丁配比分别增加到30、50、70和90 kg/t后,压差陡升时刻收缩率分别下降52%、27%、30%和34%,最大压差收缩率分别下降1.6%、5.6%、10.1%和92%,熔融带厚度分别减薄53%、29%、32%和35%,不同焦丁配比高温区域各种性能指标见表2。

表2 不同焦丁配比高温区域各种性能指标

各种检测数据结果表明,在矿石中配加焦丁后,能够反映高温区域料柱透气性的压差陡升时刻收缩率、最大压差收缩率和熔融带厚度三个重要参数都得到改善,但改善程度存在差异,例如,焦丁配比30 kg/t时,料层压差陡升时刻收缩率下降52%,之后随着焦丁配比增加,料层压差陡升时刻收缩率下降幅度均小于该值。随着焦丁比增加,最大压差收缩率下降幅度逐渐增加,焦丁配比为90 kg/t时,最大压差收缩率下降92%,效果非常显著。焦丁配比30 kg/t时,融带厚度减薄53%,之后随着焦丁配比增加,融带厚度减薄效果均小于该值。

1.2 焦丁与矿石混装改善透气性模拟计算

(1)模拟计算方法

高炉透气性主要由块状带、软融带阻力损失所决定,其中软融带阻力损失最大。由于高炉内料柱与透气性相关各种参数都无法直接检测,应用计算机技术对高炉内的料柱透气性进行模拟计算,分析矿石中混装焦丁后块状带、矿石软融带透气性变化。

高炉料柱透气性计算基于Ergun方程[6],以炉料粒径、形状系数、料层厚度等参数作为基本输入参数,计算方程如下:

式中,Δp为料层压力损失,Pa;L为料层厚度,m;μf为煤气黏度,Pa.s;vg为煤气流速,m/s;ε为料层空隙度,无量纲;ρf为煤气密度,kg/m3;φp为炉料形状系数,无量纲;dp为炉料平均粒度,m。

(2)焦丁与矿石混装改善块状带透气性模拟计算

改善块状带料柱透气性,相当于改善煤气流三次分布,虽然没有改善软融带透气性作用大,但对于改善高炉顺行也会起到积极作用。矿石层配加不同焦丁混合层压差曲线见图1。模拟计算结果表明,矿石中配加焦丁后,混合层压差明显降低,透气性得到明显改善,焦丁配比为30 kg/t时,压差下降29%;焦丁配比超过50 kg/t时,压差下降49%,以后再增加焦丁配比,矿石混合层压差将不再下降,因此,对于改善矿石层透气性而言,焦丁合适配比为50 kg/t。

(3)焦丁与矿石混装改善软融带透气性模拟计算

矿石软融层压差损失占总压差50%以上,在矿石软融层内,随着矿石软化,料层体积开始逐渐收缩,料层空隙度在不断下降,料柱透气性也开始逐渐变差。

根据首钢高炉解剖资料,在软融区间大致分布7~8 层矿石和 7~8 层焦炭[5],温度从上至下逐渐升高,矿石层透气性逐渐变差。

模拟计算结果表明,在950~1 250℃温度区间,由于矿石软化程度逐渐加大,在无焦丁时,软融第1层~第3层压差变化不大,基本保持在800~890 Pa/m范围内,从第4层开始压差迅速增加到1 478 Pa/m,第7层增加到2 775 Pa/m,几乎增大3倍。

当焦丁配比为30 kg/t时,软融第1~3层压差下降到320~360 Pa/m范围内,从第4层开始压差下降596 Pa/m,第7层下降1 119 Pa/m,其它各层压差也得到不同程度下降。

当焦丁配比为50 kg/t时,软融第1~3层压差下降590~650 Pa/m范围内,从第4层开始压差下降1 087 Pa/m,第7层下降2 041 Pa/m,其它各层压差也得到不同程度下降。

当焦丁配比为70 kg/t时,软融第1~3层压差下降680~750 Pa/m范围内,从第4层开始压差下降1 250 Pa/m,第7层下降2 346 Pa/m,其它各层压差也得到不同程度下降。

模拟计算表明,对于降低高温区矿石软化层压差、改善透气性效果而言,随着焦丁配比增加效果逐渐加大,尤其是焦丁配比达到50 kg/t后,各矿石软化层压差下降幅度最大,改善透气性效果最为显著。焦丁配比达到70 kg/t时,矿石软化层压差下降幅度也非常明显,但幅度已经减小。配加不同焦丁矿石软融层压差曲线见图2。

2 高焦丁比与矿石混装工业试验效果

2011年鞍钢5号高炉燃料比为598 kg/t,比国内同类型先进水平(530 kg/t)高68 kg/t,在目前原燃料条件不可能得到根本性改善情况下,通过采取扩大焦丁用量并与矿石混装措施,改善料柱透气性、保证高炉顺行,提高煤气利用率、降低高炉燃料比。

2012年适当提高焦丁比,配比基本稳定在50~60 kg/t之间,平均 56 kg/t,比 2011 年提高 8 kg/t,燃料比下降到589 kg/t,下降9 kg/t。2013年1~9月,逐渐增加焦丁用量,焦丁最大用量月平均达到84 kg/t,同时适当调整布料制度,改善煤气流分布。在试验期间由于炉缸侧壁温度高,高炉不得不阶段性人为降低冶炼强度,使用钒钛球团护炉。为此,将试验划分为二个阶段,一是低冶炼强度,使用钒钛球团护炉阶段;二是高炉正常冶炼阶段。

2.1 低冶炼强度、使用钒钛球团护炉阶段试验效果

由于采用钒钛矿护炉,为提高护炉效果,高炉人为降低冶炼强度,堵炉缸内衬温度高的上部风口,日产量控制在4 200~4 400 t/d。

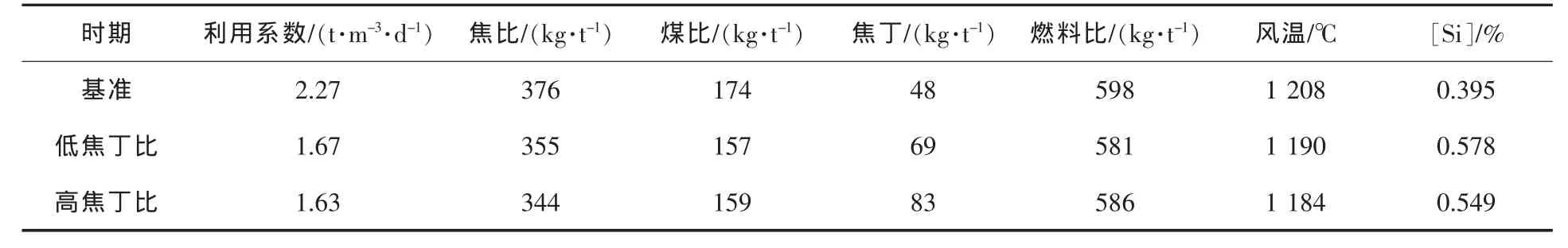

当焦丁比提高到平均69 kg/t时,比基准期上升21 kg/t,焦比下降11 kg/t,燃料比下降17 kg/t。在该阶段[Si]含量由0.395%提高到0.578%,提高0.183%;热风温度由1 208℃下降到1 190℃,下降 18℃;煤比由 174 kg/t降低到 157 kg/t,下降17 kg/t。试验效果显示,扣除其它因素影响后,焦丁与大块焦炭相对置换比达到1.10。

当焦丁比提高到平均83 kg/t时,比基准期上升35 kg/t,焦比下降32 kg/t,燃料比下降12 kg/t。在该阶段[Si]含量由0.395%提高到0.549%,提高0.154%;热风温度由1 208℃下降到1 184℃,下降 24℃;煤比由 174 kg/t降低到 159 kg/t,下降15 kg/t。试验效果显示,扣除其它因素影响后,焦丁与大块焦炭相对置换比达到1.03。鞍钢5高炉低冶炼强度时期不同焦丁配比试验效果见表3。

表3 鞍钢5号高炉低冶炼强度时期不同焦丁配比试验效果

2.2 正常生产阶段试验效果

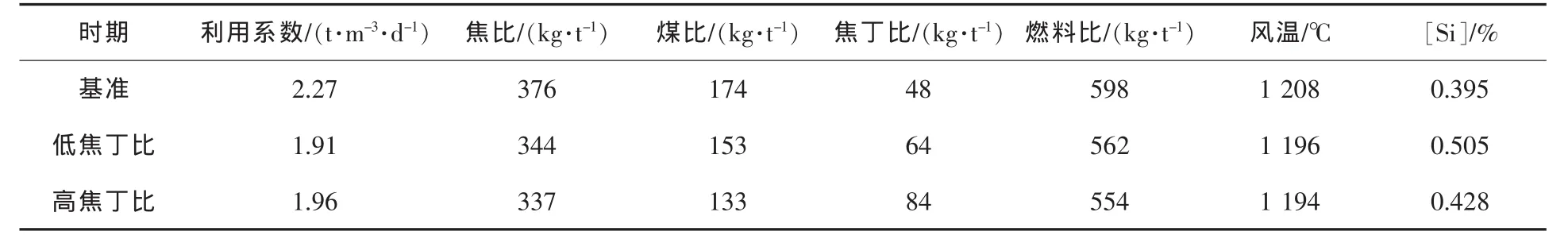

当焦丁比提高到平均64 kg/t时,比基准期上升16 kg/t,焦比下降22 kg/t,燃料比下降36 kg/t。在该阶段[Si]含量由0.395%提高到0.505%,提高0.110%;热风温度由1 208℃下降到1 196℃,下降12 ℃;煤比由 174 kg/t降低到 153 kg/t,下降 21 kg/t。试验效果显示,扣除其它因素影响后,焦丁与大块焦炭相对置换比达到1.48。

当焦丁比提高到平均84 kg/t时,比基准期上升36 kg/t,焦比下降39 kg/t,燃料比下降44 kg/t。在该阶段[Si]含量由0.395%提高到0.428%,提高0.033%;热风温度由1 208℃下降到1 194℃,下降 14℃;煤比由 174 kg/t降低到 133 kg/t,下降41 kg/t,原燃料条件基本不变。试验效果显示,焦丁与大块焦炭相对置换比达到1.48。鞍钢5号高炉正常生产时期不同焦丁配比试验效果见表4。

表4 鞍钢5高炉正常生产时期不同焦丁配比试验效果

3 结论

采用焦丁与矿石混装,既可以减少高炉返焦量,节省大块焦炭用量,降低生产成本,同时又可以发挥焦丁粒度组成与烧结矿相近特点,改善矿石在块状带和软融带透气性,为高炉稳定顺行提供保障。

实验室模拟实验表明,矿石层中焦丁配比达到60 kg/t时,矿石空隙度可以提高到0.50;矿石层中配加焦丁后高温区域压差陡升时刻收缩率、最大压差收缩率和熔融带厚度都得到改善,焦丁配比在50~70 kg/t之间效果最佳。

鞍钢股份有限公司炼铁总厂5号高炉工业试验结果表明,随着焦丁比的提高,高炉焦比和燃料比都得到了大幅度下降,焦丁置换比保持在1.0以上。

[1] Elsayed A.MOUSA,Alexander BABICH,Dieter SENK.Effect of Nut Coke-Sinter Mixture on the Blast Furnace Performance[J].ISIJ International,2011(51):350-358.

[2] 胡俊鸽,郭艳玲,周文涛,等.提高高炉焦炭混装比技术的新进展[J].上海金属,2013(2):41-45.

[3] 张龙来,徐万仁,张永忠,等.高小块焦比操作对高炉燃料消耗的影响[J].宝钢技术,2005(6):27-30.

[4] 孙伟铭,余乐安.高炉焦丁混装入炉的效果与探索[J].浙江冶金,2008(2):19-21.

[5] 杜鹤桂,虞蒸霞.高炉软融带的研究 [J].钢铁,1982(11):40-53.

[6] 朱清天,程素森.高炉块状带煤气流分布的数值模拟[C]//2006年全国炼铁生产技术会议暨炼铁年会文集,杭州:中国金属学会,2006:494-497.