低温压力容器06Ni9DR钢转炉生产实践

2015-12-04徐延浩王宏明王晓峰高学中

徐延浩,王宏明,王晓峰,高学中

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

国际上普遍使用06Ni9钢(即国产9Ni钢)作为液化天然气(即LNG)储存和运输设备的结构材料[1-2]。国内对LNG储存设备的需求逐年增加,9Ni钢是唯一可以在-l96℃使用的铁素体用钢,凭借其合金含量少、经济性高的优点受到重视。太钢、鞍钢曾对此钢种做过生产研究,但在铸坯表面裂纹、内部疏松和夹杂物控制等方面存在问题。鞍钢股份有限公司炼钢总厂自2007年首罐06Ni9钢工业试验以来,已逐步形成了以06Ni9DR为代表的高镍低温LNG用钢的生产工艺,2011~2014年进入了大规模生产阶段,缓解了部分进口需求的压力。本文对该钢种的转炉生产实践作一介绍。

1 06Ni9DR钢的转炉生产工艺流程

1.1 工艺流程

06Ni9DR钢转炉工序主要生产工艺流程如下:铁水预处理(脱硫)→铁水扒渣→转炉脱磷→转炉脱碳→挡渣出钢→钢水扒渣。转炉各主要工艺流程特点如表1所示。

表1 转炉主要工艺流程

1.2 化学成分

06Ni9DR钢对性能要求高,因此对钢种成分,特别是对磷含量、镍含量有严格的要求。06Ni9DR钢主要成分控制要求如表2所示。

表2 06Ni9DR钢化学成分 %

2 06Ni9DR钢生产研究

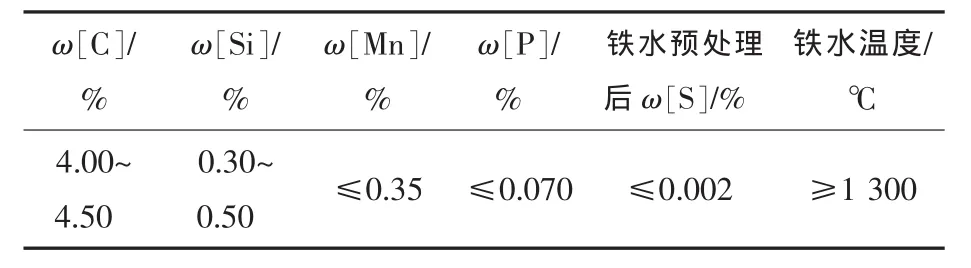

2.1 铁水选择

转炉采用前、后半钢双联冶炼法分别对铁水进行前期初步脱磷和后期的脱碳与深脱磷。转炉冶炼过程脱硫能力有限,因此需要进行铁水脱硫预处理。为降低转炉冶炼去除磷、硫负担,同时考虑到8~9 t电解镍合金用量对冶炼过程温度的影响,选用磷含量不大于0.070%的铁水进行冶炼。铁水选择条件如表3所示。

表3 06Ni9DR钢冶炼铁水条件

选定的铁水经过脱硫预处理、铁水扒渣后,再兑入转炉。脱硫扒渣过程铁水成分、温度变化明显,前后对比如表4所示。从表4可以计算出,经铁水预处理后,铁水脱硫率达到90.0%~97.5%。

表4 铁水脱硫扒渣处理前后硫含量、温度对比

06Ni9DR钢冶炼前进行的铁水深脱硫、扒渣作业对铁水温度影响较大。统计数据表明,脱硫预处理铁水温降1.8~2.2℃/min。实际操作过程中,由于铁水罐残铁多等影响,脱硫过程多次抬枪重复下枪造成的铁水温度损失会增加。铁水脱硫扒渣预处理过程温度损失与时间关系如图1所示。

从图1可以看出,铁水预处理时间越长,铁水温度损失越大。这与铁水罐况、初始硫含量、扒渣时间等有关。06Ni9DR钢炉次预处理15~20 min后铁水温度为1 260~1 290℃,保证了转炉冶炼热源充足。

2.2 半钢控制

06Ni9DR钢采用转炉双联法冶炼,由前半钢脱磷和后半钢脱碳控制联合完成。需要考虑钢水温度、熔渣碱度、终点碳含量对磷含量的影响。除此之外,由于冶炼前转炉加入电解镍合金8~9 t,该钢种转炉冶炼造渣材料与一般低合金超低磷钢的使用有所不同。造渣材料加入过多,不但影响电解镍熔化,也影响冶金石灰的有效利用,达不到半钢脱磷的效果。

2.2.1 前半钢脱磷控制

在选定的铁水范围内,前半钢脱磷冶炼以获得较低的半钢磷含量,一般控制半钢终点磷含量不大于0.025%。

转炉脱磷反应受熔池温度、熔渣碱度、炉渣氧化性等因素影响。熔池温度降低,脱磷反应平衡常数KP增大,有利于钢液脱磷。但熔池温度过低不利于熔剂熔化,影响炉渣碱度。而碱度增加,渣中CaO的有效浓度越高的情况下,脱磷反应越完全。熔池温度过高、碱度过高时,炉渣易变黏,影响流动性,对脱磷反应不利。冶炼初期铁水碳含量较高,硅、锰等元素未完全氧化,不利于脱磷反应进行。随着熔池内脱碳反应进行,钢液中硅、锰含量逐步降低,渣中(FeO)增加,脱磷反应顺利进行。

实际生产中,转炉加入冶金石灰2.5~3.5 t、白云石1.5~2.0 t、稀渣剂200~300 kg。图2为熔渣碱度与前半钢终点温度的关系。由图2可以看出,前半钢脱磷冶炼熔池温度为1 430~1 530℃时,碱度可以稳定控制在2.2~3.5。

由图3可以看出,按照上述工艺控制,前半钢脱磷冶炼终点磷含量变化范围为0.010%~0.025%,最低可以达到0.010%,脱磷率64%~85%,达到控制目标。

图4为前半钢终点磷含量与前半钢终点碳含量的关系。由图4可以看出,实际生产中一般控制终点碳含量小于2.6%,终点硅、锰含量小于0.01%时,磷含量可以小于0.025%。终点碳含量小于1.6%时可以进一步获得较低的终点磷含量,但考虑到后半钢脱碳冶炼温度,一般前半钢脱磷冶炼终点碳含量控制在1.6%~2.6%。

2.2.2 后半钢脱碳控制

为了满足成品碳含量的要求,防止后半钢冶炼加入合金增碳,脱碳冶炼终点碳含量一般控制在0.023%~0.035%;同时,钢水磷含量控制在0.005%以内,终点钢水温度控制在1 585~1 635℃。

当转炉熔池温度升至约1 480℃以上时,脱碳反应开始剧烈进行。随着冶炼过程熔池温度逐步升高,钢液碳含量逐步降低。冶炼后期脱碳速度逐渐降低,产生的CO气体显著减少,熔池温度过高,易发生回磷现象。增加渣中(CaO)、(FeO)含量、避免过高的熔池温度,有利于进一步脱磷。

实际生产中,转炉后半钢调整熔池温度以实现脱碳和磷含量的稳定控制。后半钢转炉加入冶金石灰 2.0~2.5 t、白云石 1.2~1.8 t、稀渣剂 200~300 kg再次造渣,使用连轧废钢进行温度调节。冶炼过程及终点通过观察炉口火焰等方法判断炉内温度及碳含量变化。图5为后半钢终点碳含量与终点温度的关系。由图5可以看出,按照上述工艺控制,后半钢脱碳冶炼终点温度控制为1 585~1 635℃,终点碳含量可以达到0.023%~0.035%。此时磷含量不大于0.004 5%。

一般终点温度高于1 620℃时,碳含量不大于0.026%。终点碳含量过低状态下,炉渣较稀,钢渣混出容易造成钢水增磷。因此当后半钢脱碳冶炼终点碳含量低于0.026%时,出钢结束后对钢水进行扒渣作业,可以有效控制钢水回磷。

2.3 前、后半钢供氧控制

前半钢脱磷与后半钢脱碳冶炼过程氧压一般控制在0.65~0.75 MPa、供氧流量为17 500~18 500 m3/h,达到过程不返干、过程倒炉放渣顺畅。

顶吹转炉常规工作氧压为0.8~0.9 MPa,供氧流量为19 500~20 500 m3/h,炼钢过程时间短不利于前、后半钢冶炼控制。工作氧压、供氧流量较低可以适当延长冶炼处理时间,便于调整炉渣获得适当的碱度、氧化性和流动性。调整工作氧压和供氧流量有利于避免冶炼过程中返干和爆发性的金属喷溅的发生,并稳定控制放渣前的渣面状态。

冶炼过程保持1.4~1.8 m的低枪位操作,或者终点前0.5~1.5 min内进行常规供氧操作。按照上述工艺控制,可以实现冶炼过程化渣迅速、渣面活跃,钢液成分均匀等冶炼效果,在前、后半钢终点可以顺利的去除高磷炉渣,达到温度和成分的控制目标。

2.4 高镍含量控制

采用转炉内电解镍合金化和钢水罐内补加镍的方式实现06Ni9DR钢的镍元素合金化。一般控制钢水镍含量8.8%~9.3%。

金属镍熔点为1 455℃,冶炼过程中前、后半钢局部熔池温度远远高于其熔点温度,加上吹炼过程的强搅拌作用,使加入的电解镍合金顺利熔化。一般情况,随着熔池温度的升高,转炉内电解镍熔化效果明显,钢水镍含量变化显著。

实际生产中,前半钢脱磷冶炼前加入转炉电解镍合金8.46~8.70 t,后半钢脱碳冶炼终点根据钢水镍含量情况,向钢水罐内加入电解镍合金0.1~0.2 t。前、后半钢累计加入电解镍8.56~8.80 t。前半钢脱磷冶炼装入量106~110 t,吹损约4.5%~4.7%,后半钢脱碳冶炼装入量101~105 t,吹损约9%~11%。图6为前半钢脱磷冶炼终点镍含量与终点温度的关系。由图6可以看出,按照上述工艺控制,可以获得前半钢脱磷冶炼终点钢水镍含量8.28%~8.70%。

图7为后半钢脱碳冶炼终点镍含量与终点温度的关系。由图7可以看出,后半钢脱碳冶炼终点镍含量可以达到8.8%~9.3%,达到了控制目标。

生产实践表明,后半钢脱碳冶炼增加点吹时,随着吹损的增加,钢水镍含量增加0.10%~0.15%,极易造成钢水镍含量超过控制上限。一般根据钢水化验成分预留100~200 kg的电解镍进行钢水罐内补加。表5为一次补吹命中炉次终点点吹前后镍含量的变化情况。

表5 一次补吹命中炉次点吹前、后镍含量变化 %

3 应用效果

3.1 产量

随着市场需求的变化,以06Ni9DR为代表的高镍低温LNG用钢的产能变化显著。以2013年3~11月期间生产为例,月产能达到300~1 400 t。2013年各生产月份产能如图8所示,一般采用每浇次3~5罐的生产模式。

3.2 关键参数控制

2013年7~9月部分炉次转炉终点镍含量、磷含量控制水平见图9。由图9可以看出,转炉终点磷含量、镍含量控制相对稳定,终点磷含量为0.001 8%~0.004 5%,镍含量为8.8%~9.3%。

4 结论

(1)采用转炉前半钢脱磷与后半钢脱碳双联法冶炼工艺,可以实现06Ni9DR钢种转炉终点磷含量小于0.005%的控制效果。

(2)调整前、后半钢终点温度、点吹操作等可以稳定控制钢水镍元素含量为8.8%~9.3%,实现06Ni9DR钢的规模化生产。

[1] 马向峰,陈永东,解朝晖.LNG储罐用06Ni9钢板的质量控制究 [J].压力容器,2011,28(7):40-44.

[2] 刘东风.液化天然气储罐用低温9Ni钢的研究及应用[J].钢铁研究学报,2009,2l(9):1-5.

[3] 马勇,王晓峰.转炉双联法冶炼超低磷钢工艺研究 [J].鞍钢技术,2013(3):11-15.

[4] 李新林,谢炳馨,贾红玉,等.转炉炼钢快速成渣工艺探讨[J].河南冶金,2000(6):49-50.

[5] 潘秀兰,王艳红,梁惠智,等.转炉双联法炼钢工艺的新进展[J].鞍钢技术,2007(5):5-10.