混烧锅炉烟道系统改进实践

2015-12-04李顺基冯杰

李顺基,冯杰

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

鞍钢集团朝阳钢铁有限公司能源动力厂发电作业区1#锅炉设计成煤气和煤粉混烧锅炉,额定蒸发量为130 t/h,锅炉产生的蒸汽用于发电,同时满足鞍钢集团朝阳钢铁有限公司生产用汽及冬季取暖,使用的煤气种类有焦炉煤气、高炉煤气、转炉煤气,1#锅炉是鞍钢集团朝阳钢铁有限公司富余煤气唯一的调节设备。

鞍钢集团朝阳钢铁有限公司能源动力厂1#锅炉自2009年投产以来,实际生产过程中大部分运行工况多采用纯烧煤气的方式,燃煤运行工况累计时间仅为800 h。2009年至2012年间1#锅炉纯烧煤气,引风机达到最大出力情况下,产生蒸汽量仅为103 t/h,距离满负荷还差27 t/h,造成了采暖期汽轮机组不能满负荷发电,导致煤气大量放散,造成能源浪费。

通过对比同型号锅炉受热面积、燃烧器能力及实际生产中炉本体烟道各点压力测点参数,排除了锅炉自身原因导致的无法满负荷生产,故朝阳钢铁有限公司能源动力厂着重分析了锅炉空气预热器出口至烟囱部分烟道及风机工作能力等方面的问题。

1 限制锅炉负荷因素分析

1.1 风机性能校验

鞍钢集团朝阳钢铁有限公司能源动力厂锅炉机组现有2台引风机,根据实际情况,对其两种工况进行了校验。

1.1.1 工况一

鞍钢集团朝阳钢铁有限公司能源动力厂根据实际生产情况,测量引风机工作流量。锅炉产汽量为100 t/h工况下,以高炉煤气、焦炉煤气为燃料,焦炉煤气用量为11 000 m3/h,高炉煤气用量为53 000m3/h,测量烟气量[1]为 239509.32m3/h。单台风机出力为119 754 m3/h,远低于风机最大能力,引风机铭牌参数见表1。

1.1.2 工况二

根据锅炉额定负荷,按照能量守恒定律,在纯燃高炉煤气工况下推算的烟气量为最大量。以高炉煤气为燃料对1#锅炉烟气热力计算进行分析,按照锅炉蒸汽压力为5.3 MPa、温度为485℃,额定蒸发量为130 t/h,锅炉效率为85%,需高炉煤气约为139467m3/h,核算的理论烟气量为327715m3/h,故单台风机出力约为163 857 m3/h,低于风机最大能力(见表1)。

表1 引风机铭牌参数

通过对1#锅炉烟气测量和热力计算,根据单台风机最大出力为178 488 m3/h(见表1),以上两组工况都表明风机有足够的富余。1#锅炉的2台引风机的工作能力能够满足焦炉煤气、高炉煤气混烧正常工况下锅炉出口烟气量的要求。

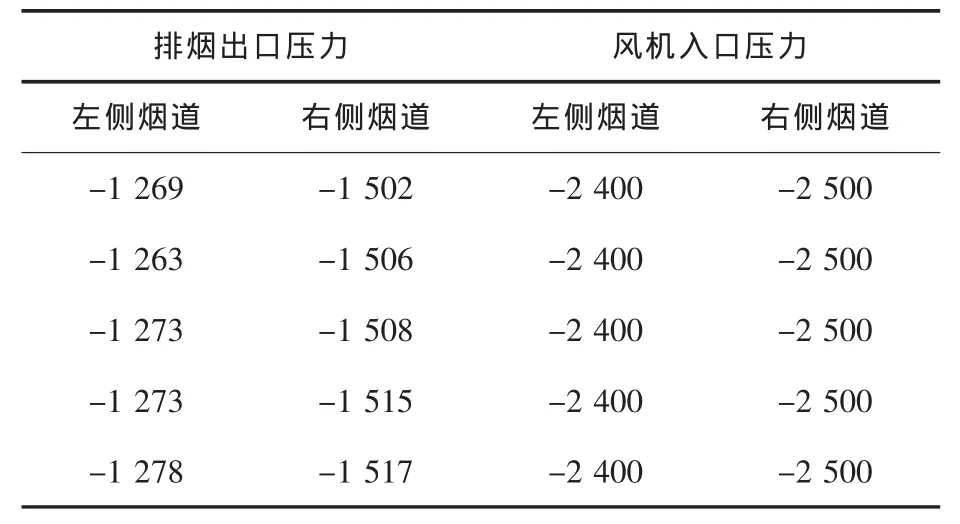

1.2 烟道阻力测试

锅炉带100t/h负荷时,烟气量为239509.32m3/h。采用负压表测试锅炉尾部烟道排烟出口至风机入口的压力损失约为1 100 Pa,除去管路和弯头带来的阻力损失为300 Pa,除尘脱硫装置阻力损失可测量值约为800 Pa,而设计除尘脱硫装置阻力损失仅为400 Pa,由此可推断出,导致锅炉无法满负荷生产的原因是烟道阻力损失大,降低了风机的压头。脱硫装置烟气阻力见表2。

表2 脱硫装置烟气阻力 Pa

由于锅炉尾部设有除尘脱硫装置,除尘脱硫装置烟道距离长,有多处变径、折弯现象,并包含多种除尘脱硫设备,如电除尘器、布袋除尘器,增加了烟气阻力损失。此外,随着运行时间的增加,混烧锅炉为处理煤粉燃烧产生的飞灰,导致除尘脱硫装置部件结垢、烟气流通面积减小、烟气通道阻力增加,尤其是 NID反应器系U型管段,反应器底部积灰极容易致通道截面减少,造成烟道阻力增加[2]。

风机性能曲线见图1。在利用现有风机情况下,通过减少烟气流动阻力,降低引风道阻力400 Pa,即可使风机从工作点1达到工作点2,锅炉达到了130 t/h的额定工况。即实现纯燃煤气工况下1#锅炉满负荷生产。

综合以上两组核算数据表明:锅炉不能满负荷生产的主要原因是,引风机最大出力不能将锅炉烟气全部抽走。影响引风机出力主要因素是1#锅炉引风烟道内阻力损失大,锅炉引风机出力不足,导致在煤气量充足的情况下锅炉产生的蒸发量仅能达到100 t/h左右。

烟气流动过程中压力损失影响引风机正常运行。压力损失大,导致风机偏离正常工况点,造成工作出力降低,入口阻力大还会导致风机多耗电,因此,必须进行技术改造才可实现锅炉满负荷生产和降低风机电耗。

2 增加锅炉产汽量的措施

2.1 引风机增容

更换引风机,增大2台引风机容量,单台风机流量为22万m3/h,以克服烟道增加的阻力,同时需要增大电机的功率至840 kW[3]。

但该项措施设备费用投资大、更换大容量风机一般需要重新建造风机和电机的基础,建设时间较长,基础建造和设备安装调试预计需要30天;对生产影响大,可影响1台发电机组的正常生产;并且需要对自动化控制设备进行重新拆卸和安装,工作难度大,运行成本高。

2.2 新建旁路烟道

从风机房外的烟道出口新建1个2 000 mm×3 600 mm的矩形旁路烟道,跨接整个除尘脱硫装置,烟道长度约50 m,通过阀门控制烟气的流动路径。根据锅炉燃料使用情况调节烟气的流动方向,从而实现纯燃煤气情况下,烟气经旁路烟道从烟囱排向大气环境。此外,在制粉系统运行和煤气与煤粉混烧的工况下,利用阀门切换,使烟气经电除尘、NID反应器和布袋除尘器最后从烟囱排向大气。

建设旁路烟道,可降低烟风系统的阻力损失、投资少,不影响生产。可先行敷设烟道,最后完成对接工作。

考虑适应1#锅炉长时间以煤气作为主要燃料的生产情况和建设时间长短,因此,鞍钢集团朝阳钢铁有限公司能源动力厂决定采取新建旁路烟道的措施。

3 改造旁路烟道的阻力计算

改造后旁路烟道长约为50 m,烟气流经管段的沿程摩擦阻力损失为[4]:

式中,λ为沿程阻力系数,钢制烟道选取0.02;ρ为烟气压力,Pa;de为水力学直径,m;w为烟气流速,m/s;l为计算段长度,m;Tw为烟气温度,℃;T为 273.15,K。

2个Φ2 050 mm的烟道弯头带来的局部阻力损失为:

式中,ξ为局部阻力系数,钢制烟道选取2.3;w为烟气流速,m/s;ρ为烟气压力,Pa。

改造烟道的阻力损失合计为:

纯燃煤气时通过烟气旁路的调节可以使烟气阻力损失下降600 Pa,使风机的工作点达到图1中点3的情况,工作能力达到1.72万m3/h。

4 实际效果

2013年9月朝阳钢铁有限公司能源动力厂针对1#锅炉存在的问题,对锅炉烟道系统进行了设计改造。改造初期完成烟道的预制和土建施工,利用年修期间锅炉停产进行了烟道的对接工作,缩短了大量工期,将项目改造对发电生产的影响降至最低。

旁路烟道建成后,经测量烟气阻力损失下降了530 Pa,锅炉实现了130 t/h的额定产能,达到满负荷生产,取得了良好的效果。此外通过烟道改造项目的实施对锅炉经济运行积累了大量的经验。

5 结语

鞍钢集团朝阳钢铁有限公司能源动力厂锅炉无法达到满负荷生产的原因比较复杂,存在许多不确定因素。本文通过对影响锅炉及风机出力的成因进行全面细致分析,查找到根本原因,确定了尾部烟道烟气阻力损失较大,是引起煤气与煤粉混烧的1#锅炉无法达到满负荷生产的主要原因,并进行了改造,施工期间进行施工方案的编制,使烟气阻力损失下降了530 Pa,实现了1#锅炉满负荷生产,为锅炉经济运行积累了大量的经验。

[1] 郑体宽.热力发电厂[M].中国电力出版社,2007.

[2] 杨俊波,侯庆伟,祁金胜.引风机前烟道阻力特性分析[J].电站系统工程,2011,27(1):69-70.

[3] 刘文权.低碳炼铁:钢铁业发展低碳经济的重点[N/OL].世界金属报.2010-09-13 [2014-08-02].http://www.worldmetal.com.cn.

[4] 黄新元.电站锅炉运行与燃烧调整[M].中国电力出版社,2003.