铁水预处理低成本生产实践

2015-12-04魏春新

魏春新

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称炼钢部)于2008年9月投产,设计年产钢能力650万t,炼钢部集成了当今世界冶金领域多项先进装备,包括三座铁水预处理设备、三座260 t顶底复吹转炉及三台板坯连铸机。其中铁水预处理设备采用德国POLYSIUS复合喷吹技术并引进其关键设备,复合喷吹法脱硫在国内宝钢、本钢、包钢、济钢、攀钢等钢厂广泛应用[1]。

随着钢铁产能扩大,钢铁产业同质化竞争的进一步加剧,降低生产成本成为众多冶金工作者的共同目标。本文结合POLYSIUS脱硫专家系统,在生产实践的基础上,对炼钢部脱硫喷吹工艺进行优化,开发了一套成本低、处理速度快的铁水预处理工艺,取得了良好的经济效益及社会效益。

1 设备及工艺特点

1.1 铁水预处理设备

炼钢部铁水预处理区域共有三套脱硫、扒渣系统。工艺设备示意图如图1所示。

1.2 铁水预处理工艺

脱硫喷吹系统以氮气作为输送气体,采用高压、浓相、复合喷粉工艺,可以实现喷吹CaO+Mg、单吹CaO粉或单吹Mg粉。喷枪采用倒T型脱硫喷枪,扒渣机为液压扒渣机,工艺流程见图2。

2 复合喷吹脱硫热力学分析

2.1 钝化镁粉在脱硫反应中的作用

在喷粉脱硫过程中,镁粉以气态、溶解态两种形式存在,参与脱硫反应的镁以溶解态的镁为主。进入铁水中的Mg极少部分与铁水中的氧直接作用生成MgO,大部分溶解Mg与铁水中的S发生反应,生成MgS。该反应方式是复合喷吹脱硫的主要反应形式[1]。当镁单独存在时,脱硫反应主要按式(1)进行:

式中,△Gθ为吉布斯自由能,J/mol。

镁的脱硫反应分为以下几个步骤[2]:

(1)镁粒在铁水中熔化、气化,生成镁蒸汽气泡上浮;

(2)镁蒸汽气泡中的镁溶于铁水;

(3)在镁蒸汽气泡界面,镁蒸汽与铁水中的硫发生反应生成固态硫化镁;

(4)溶解于铁水的镁与硫反应生成固态硫化镁;

(5)固态硫化镁上浮到渣中。

2.2 钝化石灰粉在脱硫反应中的作用

(1)分散作用

由于镁易于气化(沸点为1 090℃),尤其是大量聚集的镁粉喷入铁水后,迅速气化,易产生喷溅。为了抑制镁的激烈反应,除了将镁粉表面进行钝化处理外,在喷入镁粉的同时,需要配加石灰粉,将聚集的镁粉分散开,实现分层气化。

(2)异相成核的核心作用

配加的细石灰粉(粒度<1.0 mm,其中,粒度<0.1 mm的比例占90%以上)可以成为细小而分散的镁气泡产生的核心,避免了大气泡的生成。分散的小气泡不仅增加了镁蒸气与铁水的接触面积,还延长了气泡上浮的时间,提高了镁的利用率。

(3)化学作用

在复合喷吹Mg+CaO时,脱硫反应产物MgS进一步与CaO反应见式(3):

该反应在1 250~1 450℃下,可以自发进行,即复合喷吹最终产物是更加稳定的CaS,可以减少回硫。

3 铁水预处理实践

3.1 脱硫喷吹速率优化

采用以氧化钙粉和钝化金属镁粉为脱硫剂的复合喷吹法,钙粉与镁粉分别贮存在各自的喷吹罐中,喷吹过程中两种粉剂在喷吹管线中混合。其喷吹过程如下:首先喷吹氧化钙粉,当氧化钙粉速率达到设定值时开始喷吹钝化镁粉(此时氧化钙粉喷吹数量大约为60 kg),此后氧化钙粉与钝化镁粉以一定的速率比喷入铁水罐中,当钝化镁粉喷吹量达到系统设定值时停止喷吹钝化镁粉,继续喷吹氧化钙粉吹扫管道,当氧化钙粉喷吹量达到系统设定值时停止喷吹。喷吹速率直接影响到脱硫处理时间、喷枪寿命及氧化钙粉消耗。

为了合理控制脱硫处理工序时间,将氧化钙粉喷吹速率由39 kg/min调整为36 kg/min,将钝化镁粉喷吹速率由13 kg/min调整为18 kg/min,即复合喷吹速率比由3:1调整为2:1。钝化镁粉喷吹结束后仅喷吹50 kg氧化钙粉吹扫管道,降低脱硫喷吹时间及氧化钙粉消耗。喷吹速率优化后的工艺效果见表1。

通过表1数据可以明显看出,喷吹速率优化后,在几乎相同的初始硫含量和镁粉单耗条件下,降低钙粉单耗0.963 kg/t铁,喷吹时间缩短6 min。

表1 喷吹速率优化后的工艺效果

3.2 喷枪插入深度优化

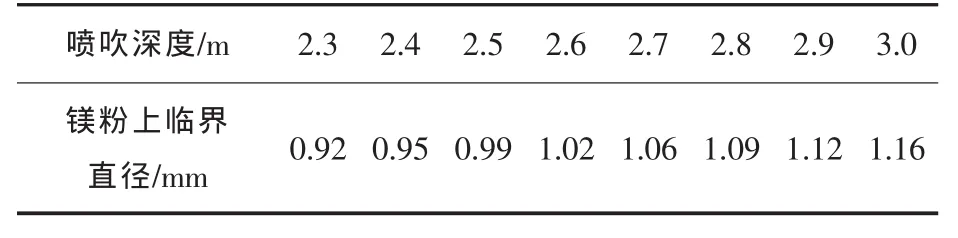

复合喷吹过程中,钝化金属镁粉的脱硫利用率与镁气泡的上浮速度成反比,与镁气泡在铁水中的停留时间成正比[3]。钝化镁粉的上临界直径是确保镁粒在铁水中停留时间大于其完全溶解时间的最大直径的临界值,如果钝化镁粉的直径大于上临界直径,镁粉还没有完全溶解,就已经浮出铁水液面进入渣层而被烧损,从而影响到钝化金属镁粉的脱硫效率。钝化金属镁粉的上临界直径与喷吹深度的关系如下:

式中,dCL为镁粉上临界直径,m;h为喷吹深度,m。

喷吹深度与钝化金属镁粉上临界直径的关系见表2。

表2 喷吹深度与钝化金属镁粉上临界直径的关系

根据鞍钢股份有限公司鲅鱼圈钢铁分公司钝化金属镁粉采购条件对钝化金属镁粉粒度的要求,将脱硫喷枪喷吹深度由2.7 m增加至3.0 m。增加了镁的上浮距离,为钝化镁粉创造充足的上浮和溶解时间,脱硫喷吹深度优化后,钝化金属镁粉脱硫效率提高6.9%。

3.3 低CaO含量钝化石灰粉喷吹实践

为了降低钝化石灰粉的采购成本,对两种不同理化指标的钝化石灰粉进行了现场喷吹脱硫试验。两种钝化石灰粉理化指标见表3。

表3 两种钝化石灰粉理化指标对比

在喷吹试验过程中,严格按照脱硫专家系统计算量和系统参数进行喷吹,评价两种粉剂对脱硫效率、扒渣铁损(喷溅影响)、喷吹速率稳定性的影响。喷吹过程中,两种钝化石灰粉喷吹速率稳定,均未出现较大速率波动及堵枪现象,脱硫效率及扒渣铁损对比见表4。

表4 两种钝化石灰粉脱硫效率比较

由表4可以看出,在镁粉使用量基本不变的条件下,使用低CaO含量钝化石灰粉不影响脱硫率,即可以使用低CaO含量钝化石灰粉替代目前使用的钝化石灰粉。分析认为,对铁水中S起到主要脱除任务的是金属Mg,以产物MgS形式进入顶渣,而石灰粉主要起到分散、形核及固化MgS作用。因此,在CaO足量的前提下,石灰粉剂中CaO含量的高低并非限制因素。

4 结论

(1)复合喷吹脱硫过程中,钝化石灰粉的主要作用是实现镁粉分层气化和异相成核的核心作用,其直接参与脱硫反应的作用有限。

(2)通过优化复合喷吹的粉剂输送速率,可以避免喷吹过量的钝化石灰粉,减少钝化石灰粉消耗0.963 kg/t铁,降低脱硫粉剂成本。

(3)根据喷枪插入深度与钝化金属镁粉上临界直径的关系,调整了脱硫喷枪的喷吹深度,提高镁粉脱硫效率6.9%。

(4)采用CaO含量为55%~60%的钝化石灰粉进行脱硫喷吹实践,实践结果表明,试验粉剂没有影响到脱硫效率。

[1] 程常桂,马国军.铁水预处理[M].北京:化学工业出版社,2009.

[2] 王炜.铁水喷吹颗粒镁脱硫的热力学和动力学分析[J].山东冶金,2006,28(1):35-36.

[3] 吴巍.喷吹法脱硫反应动力学分析研究[J].钢铁,2006(11):17-19.