LF炉高效生产实践

2015-12-04高洪涛魏元毛志勇王鹏飞徐福泉

高洪涛,魏元,毛志勇,王鹏飞,徐福泉

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

LF炉是以电弧加热、氩气搅拌和渣精炼为核心的钢包精炼炉,不仅是钢水二次精炼的设备,也在转炉—连铸机之间起到了承上启下的作用,因此LF炉的高效、稳定是生产顺行的重要环节。由于鞍钢股份有限公司炼钢总厂四分厂LF炉精炼钢种要求浇注周期比较短且恒速浇注,所以LF炉必须提高生产效率,降低处理时间,保证供钢节奏。为此,开展了LF炉高效、稳定生产的控制技术研究。本文对此做一介绍。

1 LF炉处理周期的现状

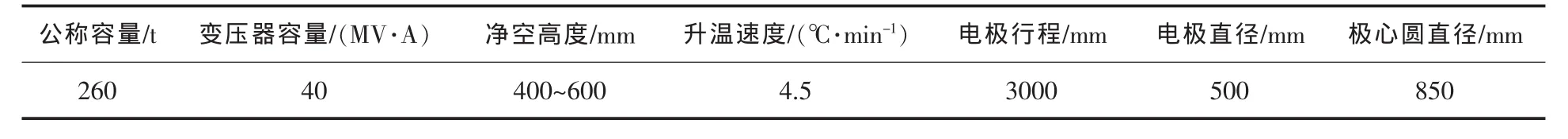

鞍钢股份有限公司炼钢总厂四分厂LF炉基本情况如表1所示。

LF炉的处理周期包含以下方面:

(1)电极加热升温时间。主要任务是将进站钢水升温至目标出站温度,也包括熔化渣料消耗的温度,平均控制在7~10 min。

(2)钢水罐罐底吹氩搅拌钢水时间。保证钢水在LF处理期间完成脱硫、顶渣改质、合金化、均匀钢水温度和成分,去除夹杂物的目的,正常罐次需要搅拌时间15~25 min。

(3)处理过程测温取样时间。人工测温取样送样需要5~6 min。

(4)化检验时间。需要5~10 min。

(5)钢水喂入包芯线时间。正常罐次需要喂入400~600 m包芯线,按照目前的喂线要求大约需要2~3 min。

综上所述,正常钢水条件和操作条件下,精炼周期大致在35~50 min。但是实际生产中受到很多因素的影响,LF处理周期的波动较大,在很大程度上影响了生产节奏的稳定性。

表1 LF炉基本设备参数

2 提高LF炉生产效率的具体措施

2.1 钢水罐吹氩

采用钢水罐底吹氩气的搅拌方式,钢水处理期间不同吹氩流量的控制情况主要体现在对脱硫反应速度的影响上,显而易见,脱硫速度越快,LF炉的处理周期越短。下面将吹氩控制对脱硫反应造成的影响进行分析。

如果搅拌形式相同,则脱硫速度常数Ks和搅拌功的关系可以用下式表示:

LF炉精炼时气体搅拌功可以根据下式进行推算:

式中,Vg为气体流量 (标态),m3/min;T1为钢水温度,℃;M1为钢水质量,kg;h0为气体吹入深度,m;P0为钢水表面压力,Pa;η为贡献系数;为气体温度,℃。

从式(1)可以看出,脱硫速度常数Ks与气体搅拌功的 n 次方成正比。从式(2)可以看出,与Vg成正比。因此得出结论,脱硫速度与吹入的氩气流量成正比,吹入搅拌气体的流量越大,脱硫速度越快[1]。气体流量对脱硫速度常数Ks的影响见图1所示。

从图1可以看出,搅拌气体流量增加时,脱硫反应速率增大。当流量增加到一定的数值后,脱硫反应速率急剧增大。原因是渣粒卷入金属熔池增大了渣一钢接触界面,促进了脱硫反应的快速进行[2]。因此,要想缩短LF炉的处理周期,必须提高吹氩流量,促进脱硫反应的快速进行。

2.2 炼钢方面

2.2.1 钢水温度

目前,LF钢种上机温度为1 570℃~1 590℃,钢水浇注周期为35~38 min。考虑造渣、脱硫和生产节奏,必须保证转炉的出钢温度,确保进 LF炉温度不低于钢种的上机温度,以减轻LF炉处理负担。进LF炉钢水不同温度对应的处理时间趋势图见图2。由图2可以看出,在一定的钢水温度范围内,进LF炉温度越高、处理时间越短,LF生产效率就越高。

进站温度低不仅需要大幅升温来补偿钢水温度,造成时间的浪费,而且温度过低会导致顶渣偏粘、钢水流动性不好,钢渣混合不充分,从而导致了脱硫困难[3],更会造成处理时间的延长,非常不利于缩短LF的处理周期。生产实践表明,钢水温度大于1 590℃能满足正常处理周期的要求。

2.2.2 钢水S含量

进LF炉钢水的S含量也在很大程度上影响了处理周期。众所周知,进站S越高,LF炉需要脱硫时间越长,因此处理周期就越长。例如,进LF炉S较高时,因为需要加入较大的渣量去脱硫(一般加入超过1.5 t的渣料,以及相配比的化渣剂),导致化渣时间较长,尤其是温度偏低的情况下,更需要大量时间升温、强搅拌进行顶渣改质脱硫,导致处理周期延长。钢水成渣之后,进LF站钢水不同硫含量对应的脱硫时间趋势图见图3所示。

由图3可以看出,进LF炉钢水S越高、钢水成渣后需要的脱硫吹氩时间越长,LF处理周期就越长。实际生产中,为了满足铸机高速、单中包多罐次连浇,要求进站S不超过0.024%,以便节省脱硫时间,降低处理周期。

2.3 LF炉操作

2.3.1 温度控制

对于LF炉处理钢种,能否准确控制钢水温度也直接影响处理时间。前期升温过高,搬出温度明显偏高时,会导致连铸机降速甚至浇注漏钢等事故发生[4],需要搬出前加入一定量的冷却废钢,这会影响钢水及时上机浇注;前期升温不够,搬出前需要再次降电极进行补吹,也浪费时间。总之,温度控制不当在不同程度上都延长了LF炉处理时间,导致生产效率低下。

LF炉温度控制原则是前期温度控制要稍高,同时过程调整合适,搬出LF时符合浇注要求。

2.3.2 成分控制

转炉正常出钢合金化的罐次,LF处理过程中必须重视前期造还原渣的效果和速度,正常进LF炉钢水条件下可在前期减少对成分的调整,待造还原渣结束后根据成分一次性调整。在处理前期必须严格控制好加Al量,原则是避免前期加入Al过多,导致后期处理困难,强搅拌脱去Al时间过长。同时也要减少反复加铝多次调整顶渣脱氧度的操作,这样不仅容易形成易于上浮的大颗粒夹杂物,而且生产实践表明,平均每多加入一批次的脱氧铝,处理时间会增加4~5 min。

2.3.3 脱硫控制

LF炉处理钢水的主要任务之一就是进行钢水的脱硫操作,普遍采用的脱硫公式为:

由式(3)能够看出影响脱硫的主要因素如下:

(1)渣中不稳定氧化物对脱硫的影响。LF炉顶渣中的不稳定氧化物(FeO、MnO)越低,脱硫越好。

(2)初始硫含量对脱硫的影响。初始硫含量越高,需要的精炼时间越长,以保证脱硫反应的进行,无疑增加了LF炉的脱硫时间。

(3)渣量对脱硫的影响。渣量越大,硫容量越大,脱硫效果越好。

(4)顶渣流动性对脱硫的影响。顶渣流动性越好,钢渣反应的动力学条件越好,促进脱硫反应的进行[5]。

结合炼钢总厂四分厂的生产工艺、设备特点,在LF炉处理期间加入不低于4kg/t的造渣料,钢水中加入不低于0.020%的Als和较高的钢水温度可以明显提高脱硫效率。此外,还需要勤观察顶渣状态,发现异常及时调整,减少由于反复加入渣料和脱氧铝导致钢水长时间的吹氩强搅拌,造成时间浪费。当顶渣颜色转变为灰色、绿色或是玻璃渣状态即可停止搅拌,取样分析成分。

2.4 其他方面

根据炼钢总厂四分厂的生产特点,LF炉最终合金成分一般要依靠处理过程中送检验钢水的成分来调整。经过统计,LF炉送样开始至化验室回样时间大约是5~10 min,要满足连铸机高拉速、短周期的生产节奏,应尽量减少等样时间,保证LF炉能够尽快进行合金化操作,缩短处理周期。经过优化各道工序生产效率,化验室回样时间可以稳定控制在7 min以内。

另外,缩短LF处理周期还要注重操作细节。例如,经过统计,振动1 t渣料大约需要2~3 min。为节省时间,应该预先将第一批渣料准备好,进站定氧后第一时间加入罐内,在升温期间振动第二批渣料并加入。生产前要认真检查以排除影响处理周期的常见设备异常,例如,喂线机状态、喂线导管长度及电极长度等。

3 应用效果

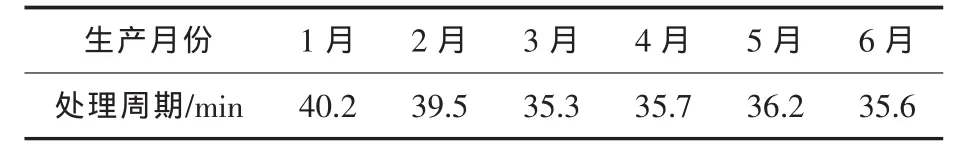

上述措施实施后,2014年普碳类钢种平均每罐钢水的处理周期随月份变化情况见表2。由表2可以看出,普碳类钢种的处理周期从40 min降至36 min,LF处理周期大约缩短了4 min,达到了预期的目的,能够满足目前生产节奏。

表2 LF生产普碳钢处理周期的变化趋势

4 结语

为了缩短LF炉处理周期,提高LF炉生产效率,采取了提高钢水罐吹氩流量,LF炉进站钢水温度大于1 590℃、进站S含量不超过0.024%,化验室回样时间控制在7 min以内,减少加铝批次合理加入渣料数量,避免反复调整顶渣操作等措施,结果普碳钢的LF炉处理周期大约缩短了4 min,能够控制在36 min以内。

[1] 辛悦农,林洋,温铁光,等.缩短LF炉深脱硫处理周期的研究[J].鞍钢技术,2003(4):10-12.

[2] 曾加庆,罗廷樑,刘浏,等.转炉出钢过程中脱硫及钢中夹杂物改性[J].钢铁研究学报,2005,17(2):12-15.

[3] 傅杰.钢冶金过程动力学[M].北京:冶金工业出版社,2001.

[4] E.T.Turkdogan,魏季和.高温工艺物理化学[M].北京:化学工业出版社,1988

[5] 王展宏.钢包炉(LF)精炼渣的作用和特性分析[J].钢铁研究,1996(3):11-16.