低合金钢氮的控制实践

2015-12-04王成青赵晨光舒耀

王成青,赵晨光,舒耀

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

随着用户对钢材性能要求的不断提高,钢中氮含量的控制越来越被人们重视。氮对于大多数钢种来说是一种有害元素,能导致低碳钢发生应变时效现象,降低钢的韧性、焊接性能,增加钢材脆性和缺口敏感性等[1]。低合金钢的成分特点是碳低(0.070%~0.100%)、锰高(1.20%~1.50%),含有一定量的Nb元素(0.010%~0.030%),采用铝脱氧工艺。在实际浇铸过程中,AlN在晶界析出容易引起钢的高温脆性,含Nb、Al钢的铸坯在脆性区矫直时,内弧在张力作用下容易在振痕谷底形成裂纹。轧制过程中,AlN析出同样影响钢材性能,降低钢材的疲劳寿命。所以,在生产此类低合金钢过程中,炼钢工序需要采取措施强化脱氮和防止增氮,将钢中的氮含量控制在较低的水平。本文着重介绍了鞍钢股份有限公司炼钢总厂三分厂在冶炼低合金钢时控氮方面的研究和实践。

1 钢液增氮的热力学分析

根据文献[2]介绍,钢中的氮以原子和化合物的形式溶解在钢液中,钢水吸氮是一种自发过程。从热力学的研究可知,冶炼过程中氮的溶解反应式[N2]→2[N]的平衡常数如下:

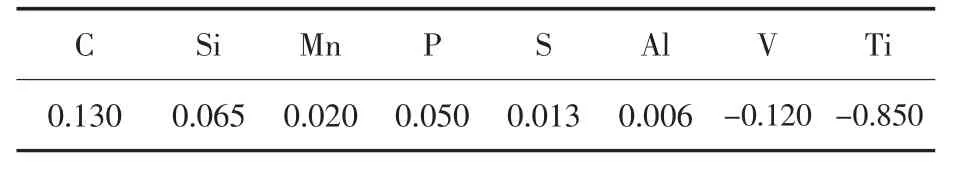

式中,KN为氮溶解的平衡常数;αN为氮在钢液的活度;PN2为氮在钢液上的分压力为氮的活度系数;为各元素与氮的相互作用系数;j为各元素在钢中的含量。各元素与氮的相互作用系数见表1。

表1 各元素与氮的相互作用系数

在一定温度下,KN是不变的,钢液中氮的溶解度取决于气相的分压和钢液中氮的活度系数。当氮气分压一定时,氮的溶解度与其活度系数有关,氮的活度系数大小取决于钢液中氮与其他元素之间相互作用的大小。

2 氮在各工序的变化规律

对生产过程中各个工序点进行取样,分析钢水中氮含量的变化情况,其结果见图1。

从图1中可以看出,转炉出钢过程中,受冶炼终点碳含量、出钢时间、出钢口形状、脱氧合金化工艺等的影响,出钢过程中增氮量最大,平均值达到0.001 07%;精炼处理过程受造渣工艺及电弧电离增氮的影响,LF炉平均增氮量为0.000 74%;浇钢过程中平均增氮量为0.000 25%。

3 增氮原因分析

3.1 转炉工序

转炉工序氮含量高主要有以下几方面原因:

(1)转炉终点氮含量高

鞍钢股份有限公司炼钢总厂三分厂转炉由于受炉容比小、铁水条件不稳定、操作技能等因素影响,冶炼过程中化渣不理想,常出现返干现象。为了保证终点P含量和温度满足工艺控制要求,往往采用高拉补吹法进行终点控制。二次点吹过程中,由于炉内呈现负压状态,氧气流冲开渣面,使得钢水直接与空气接触,导致钢液不同程度的增氮,尤其是过氧化严重的炉次,二次点吹增氮更多。补吹时间对终点钢水氮含量的影响见图2。

从图2中可以看出,补吹时间越长,钢液增氮量越大。由于冶炼终点进行二次补吹,氧气流冲开渣面,使得钢水直接与空气接触,形成空气流绕流于悬浮液滴的周围,此时碳含量较低,CO气泡减少,造成钢液增氮。

(2)出钢过程增氮

转炉出钢口状态不好、外口呈喇叭形状、或是外口挂渣、钢流不圆整、出钢时间过长均会造成钢液不同程度的吸氮。

不同出钢口状态下钢中氮含量的差异对比见图3。

由图3可知,出钢过程中钢流发散比圆流状态下增氮0.000 23%。同时,由于受出钢过程脱氧方式的影响,出钢过程中加入大量的强脱氧剂铝锰铁进行完全脱氧,降低了表面活性元素氧在界面阻碍氮气溶解的作用,而且,铝与氮发生反应生成氮化铝,起到了固氮的效果,致使出钢过程中钢液增氮量较大。

(3)罐道吹氩增氮

为保证合金充分熔化,钢液成分和温度均匀,验证透气砖的透气性是否良好,转炉出钢结束后,需进行罐道吹氩操作3 min以上。由于吹氩流量控制不当,钢液表面翻腾剧烈,钢水表面长时间大面积裸露,造成钢液不同程度的吸氮。

3.2 精炼工序

精炼LF炉也是增氮的重点环节。鞍钢股份有限公司炼钢总厂三分厂只有1座LF炉,为保证铸机的恒速浇钢,提高单中包连浇罐数,要求LF炉处理周期相对较短,因此,LF炉必须通过快速造高碱度渣、大氩气搅拌进行深脱硫处理,以保证成分满足质量设计要求。LF炉造渣的关键是渣快速熔化并保证合适的粘稠度。

一般来说,转炉出钢后,由于合金化的影响,钢水罐内顶渣碱度有降低的趋势,所以从造渣的需求来讲,需在LF工序加入白灰以满足钢水搬出时顶渣的成分要求。为了达到尽快化渣的目的,一方面通过电极加热,高温状态下促使渣料熔化,另外,需加入一定量的萤石、精炼渣等化渣材料,在底吹氩的搅拌下进行熔化。如果LF炉精炼过程中炉内微正压保持不良,极易造成钢液面裸露吸氮。其次,操作者习惯性的采用单档位升温操作,即直接采用高档位升温模式,尤其是精炼前期,由于埋弧不好,泡沫渣形成较晚,电极在加热过程中,电离空气中的氮气易造成钢液增氮。第三,受低合金钢钢种特性的影响,钢中的合金元素改变了氮在钢中的溶解度,含有 Al、Nb、V、Ti等元素,易与[N]形成氮化物和碳氮化物,造成氮含量升高[3]。

3.3 连铸工序

在连铸工序,钢水通过长水口从大罐浇注到中间包内,在长水口管内形成负压,很容易从大罐下水口与长水口结合处的缝隙中吸入空气,造成空气与钢水的直接接触,进而引起钢水的二次氧化和增氮,或是由于浸入式水口与上滑板之间的氩气吹入过大,造成中间包钢液面崩花严重,钢液面裸露吸氮。

目前,连铸在浇钢过程中,采用密封碗加吹氩气模式进行保护浇注,整体密封效果较好,钢液增氮量能够稳定控制在0.000 3%以内。

4 氮的控制工艺优化

分析整个工序中的增氮情况可以看出,转炉工序、精炼LF炉工序是控制低合金钢中氮含量的关键工序,因此,有必要对上述工序的过程控制进行优化。

4.1 转炉工序

针对转炉工序钢液增氮的原因,为进一步降低冶炼终点氮含量和减少出钢过程中的增氮量,主要采取以下措施:

(1)做好铁水预报工作。根据铁水条件,合理控制废钢比,废钢比控制在8%~12%,避免冶炼终点钢水严重过氧化。吹炼过程中,通过适量配加铁矾土进行化渣操作,减少中期返干的发生,提高终点一拉命中率,减少二次补吹。对于铁水Si含量≥0.70%的炉次,采取双渣操作,保证终点磷含量达到内控要求。

(2)严格控制补吹时间在40 s以内,以减少补吹带来的钢液增氮。通过开发转炉的后搅拌工艺,摇正转炉使其处于吹炼位置,合理控制底吹氩气流量,通过补加一定量的活性白灰,进一步降低冶炼终点磷含量和钢水氧含量。

(3)出钢过程中采用弱脱氧模式,降低铝固氮效果。出钢结束后采取定氧喂铝线的方式调整钢液中Als含量,最终实现钢水的完全脱氧。出钢过程中脱氧铝用量控制在1.5 kg/t钢以下,出钢结束后进行定氧操作,根据氧含量喂铝线,控制钢中Als含量,喂线米数=钢中氧值×0.3+200。

(4)加强出钢口的维护工作,及时清理外口挂渣,保证出钢过程中钢流圆滑不发散,减少钢液增氮。

(5)调整罐道内吹氩流量,根据吹氩时钢液面翻腾状态,适当调整氩气流量,吹氩流量控制在30~40 m3/h,保证钢液面裸露面积直径在20 cm以内。转炉工序优化前后罐内钢液氮含量对比如图4所示。由图4可以看出,罐内氮含量平均降低了0.000 63%。

4.2 精炼工序

(1)造渣料前置

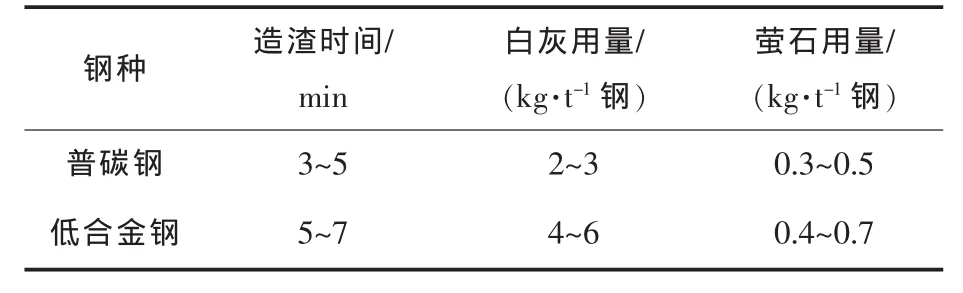

不同的钢种有不同的造渣需求,在满足钢种成分、夹杂物的要求及铸机连续浇注的条件下,LF造渣所需时间及所加渣料情况见表2。

表2 不同钢种LF炉造渣时间及所需渣料情况

造渣料前置的目的是罐内顶渣碱度和稀稠度满足LF处理要求。利用出钢过程中良好的动力学条件,在出钢过程中加入一定量的白灰,使钢水与白灰充分接触,白灰快速熔化成渣,大大降低LF炉前期造渣压力,有效缩短造渣时间。出钢过程中加入的白灰量由2 kg/t钢提高到4 kg/t钢,萤石与白灰配比按1∶3加入,满足了LF炉前期快速成渣要求,降低了LF炉前期因埋弧不好造成的钢水增氮量。

(2)根据精炼不同时期合理控制氩气流量

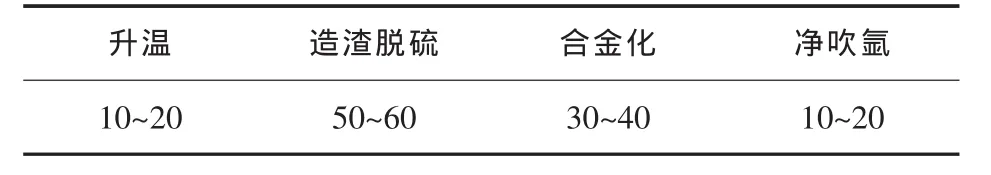

LF炉精炼过程分为升温、造渣脱硫、合金化、净吹氩等不同时期。根据不同时期对氩气需求的不同,合理控制氩气流量,能够有效避免钢水的长时间裸露,减少钢液吸氮,尤其是在脱硫期间,降低风机转速,由650 r/min调整到350 r/min,可以有效保证炉内的微正压操作。LF不同时期的氩气流量见表3。

采取造渣料前置工艺后,进LF炉后的钢水顶渣碱度、流动性以及渣熔化效果,能够满足前期埋弧需要,有效降低电弧电离增氮的发生。分阶段合理控制底吹氩气流量,脱硫期间调整风机转速,保证炉内微正压操作,避免了钢水裸露吸氮。

表3LF不同时期的氩气流量(m3·h-1)

(3)合理控制加热档位

要求LF炉精炼前期必须采用低档位化渣3 min以上,然后进行高档位升温操作,保证前期顶渣埋弧效果。LF炉操作工艺优化前后钢水增氮量对比见图5。

5 应用效果

通过对转炉工艺、精炼LF工序操作工艺的优化,低合金钢成品氮含量均值由0.004 01%降低到目前的0.003 29%,均值降低0.000 72%。

6 结论

(1)低合金钢生产过程中增氮量较大的工序主要为转炉和LF炉精炼工序,平均增氮量分别为0.001 07%和0.000 74%。

(2)转炉冶炼过程中,合理控制废钢比,减少点吹次数和时间,控制点吹时间在40 s以内,开发后搅工艺,提高终点一拉命中率,出钢过程采取弱脱氧制度,合理控制罐道吹氩流量,能够有效降低转炉罐内钢水的氮含量。

(3)精炼渣前置工艺能够有效解决LF炉前期造渣困难,埋弧不好的问题,进一步降低了电极升温过程中电离增氮量。

(4)转炉、LF炉工艺优化后,低合金钢成品氮含量均值由0.004 01%降低到0.003 29%。

[1] 王建.电炉冶炼低合金钢中氮含量的控制研究[J].特钢技术.2013,3(19):34-36.

[2] 刘守平,孙善长.含氮钢吹氮合金化 [J].重庆大学学报.2002,25(5):83-87.

[3] 黄德胜,杨森祥.LF精炼过程氮含量控制技术与实践[J].炼钢,2012,28(2):15-20.