转炉“留渣+双渣”少渣炼钢工艺实践

2015-12-04李伟东杨明何海龙刘鹏飞乔冠男

李伟东 ,杨明 ,何海龙 ,刘鹏飞 ,乔冠男

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢股份有限公司科技质量部,辽宁 鞍山 114021)

少渣炼钢是指转炉冶炼总渣量极少化的一种炼钢工艺。少渣炼钢一般加入渣料的主要目的是保护炉衬、覆盖钢液、减少金属喷溅,而不再是为了脱P、脱S,因此少渣炼钢的前提条件是铁水必须经过预处理。目前常用的少渣炼钢工艺有两种,一种是铁水预处理脱硅、脱磷、脱硫的三脱处理,然后转炉冶炼;另一种是转炉双联法冶炼,这两种少渣炼钢工艺均需对铁水预处理或转炉进行较大的设备改造才能够实现,因此在推广上受到一定的限制。转炉“留渣+双渣”工艺不仅能够降低转炉冶炼渣量和钢铁料消耗,降低生产成本,而且不需要进行设备改造就能实现,同时能够为冶炼低磷钢提供保障,从而扩大低磷钢品种范围,

2001年,新日铁开发的MURC转炉双渣工艺工业试验取得成功,但相关关键技术报道较少。2012年,首钢开发成功SGRS转炉“留渣+双渣”工艺,在首钢迁钢公司和首秦公司推广,也取得了较好的效果。鞍钢2013年开始开发转炉 “留渣+双渣”工艺,通过工业试验,逐步掌握了相关的关键技术,并陆续应用在各吨位转炉上。本文主要以鞍钢股份有限公司炼钢总厂180 t转炉为例,介绍鞍钢开发的“留渣+双渣”工艺相关的关键技术。

1 转炉“留渣+双渣”工艺简介

1.1 新日铁MURC工艺概述

MURC工艺流程如图1所示。该工艺将转炉冶炼分为2个阶段,在第1阶段主要进行脱硅、脱磷,结束后倒出部分炉渣,然后进行第2阶段吹炼,吹炼结束后出钢,但将炉渣保持在炉内,下一炉在炉内留渣情况下装入废钢、铁水,然后进行第1和第2阶段吹炼,并以此循环往复[1]。

1.2 首钢SGRS工艺概述

SGRS工艺流程见图2。迁钢公司和首秦公司采用的氧气转炉“留渣+双渣”炼钢工艺主要包括以下环节:

(1)转炉冶炼结束出钢后将炉渣留在炉内;

(2)采用溅渣护炉将部分炉渣溅至炉衬表面加以固化,再补加一定量的石灰、白云石对炉底液态渣进行固化;

(3)炉渣固化情况确认后装入废钢、铁水;

(4)进行第1阶段吹炼(脱磷阶段),结束后倒出炉内60%左右炉渣;

(5)进行第2阶段(脱碳阶段)吹炼,结束后出钢,但将炉渣留在炉内,进入下炉次冶炼,并以此循环往复[2]。

1.3 转炉“留渣+双渣”炼钢工艺的关键技术

从MURC和SGRS两种工艺的对比可以看出,核心均是采用“留渣+双渣”工艺,原理均是利用转炉冶炼前期温度低这一有利于脱磷的反应热力学条件,将上炉终渣(由于温度高已基本不具备脱磷能力)用于下炉吹炼初期(由于温度低,炉渣重新具备脱磷能力)进行脱磷,并在温度上升至对脱磷不利之前,将炉渣部分倒出,然后加入少量渣料造渣进行第2阶段吹炼(可进一步脱磷)[2]。两者的不同在于SGRS工艺是在MURC工艺基础上,为了保证兑铁安全性,增加了液态渣的固化确认环节。

从目前的公开报道看,首钢针对SGRS工艺在脱磷阶段炉渣流动性控制、氧枪枪位、供氧速率控制以及对炉渣的固化确认技术方面进行了较全面的研究和实践,但对其他关键技术的报道极少,例如脱磷期脱磷率不稳定、过程放渣困难、放渣过程渣铁分离不彻底、脱碳期的炉渣返干严重等技术难题。

2 转炉“留渣+双渣”工艺实践

2014年3月以来,鞍钢股份有限公司炼钢总厂在180 t转炉上进行了转炉”留渣+双渣“工艺实践。

2.1 留渣及炉渣固化工艺

上炉出钢后,先倒渣,然后根据炉渣情况进行炉渣改质,溅渣护炉,加少量轻烧白云石、加废钢稠渣,然后兑铁。

先倒渣的目的是保持炉内渣量恒定,便于缩短溅渣护炉时间,并固化脱磷期初始条件,稳定脱磷期操作,通过控制倒渣过程转炉倾翻角度控制炉内渣量。炉渣改质采用含C和MgO的专用溅渣剂进行,根据炉渣状态调整加入量,炉渣过氧化情况下适当提高加入量。在铁水硅含量较高时,溅渣护炉过程加轻烧白云石稠渣,或在溅渣护炉结束后加入轻烧白云石,通过摇炉处理使轻烧白云石与熔渣充分作用。此操作不仅能够固化炉渣,还能提高脱磷期炉渣碱度,但须控制加入量,180 t转炉控制加入量不超过2 t,否则影响脱磷期炉渣流动性,从而影响脱磷率。

2.2 炉渣流动性控制及高效脱磷工艺

脱磷期炉渣中含有一定的P2O5,同时为了快速倒出足够的脱磷渣,碱度不易过高,这些因素对脱磷不利,经过工业实践逐步形成了如下控制工艺。

脱磷期碱度控制在1.2~1.6。主要依靠兑铁前加入轻烧白云石调整,如果铁水硅含量过高,轻烧白云石加入量超过2 t,则采用部分或全部活性石灰替代,控制渣料加入量不过高有利于脱磷期快速形成利于倒渣的泡沫渣。脱磷期吹氧开始后,尽量不加入轻烧白云石和白灰等造渣料。脱磷期供氧和枪位操作如图3所示。

其中顶吹供氧强度、底吹气体搅拌强度均按上限控制,目的是加强熔池的搅拌,促进渣铁界面磷的传输,提高渣中磷的分配比。

枪位操作按低-高控制,前期低枪位快速脱硅,快速提高温度达到快速成渣,放渣前高枪位操作,配合矿石加入,提高渣中FeO,从而乳化炉渣,便于放渣操作的顺利进行。

采用该技术后,在铁水磷含量平均0.075%前提下,放渣时刻磷含量一般控制在0.025%~0.040%。脱磷期脱磷率的分布如图4所示,由图4可以看出,脱磷率最高约达65%。

2.3 快速足量放渣及渣铁分离工艺

脱磷期吹炼4~6 min,选择炉渣活跃时倒炉放渣,抬枪后,首先采用氮气吹扫渣面,促进渣铁分离,吹扫时间控制在1~3 min,吹扫枪位控制在4~6 m,待渣成块甩出后开始倒渣。倒渣要求一步即将炉体倾动至75°~80°,然后缓慢摇炉至近乎水平位置开始放渣。要求炉渣尽可能多放,控制炉内残渣量小于1/4。

为能够快速足量倒渣,倾翻档位控制要保证80°以内时 2 档以上速度(1 min/周)不停顿,80°以上按1档速度(2 min/周)控制,每次停顿时间控制在3~5 s,直至炉渣放净。

采用氮气吹扫后,放渣时刻炉渣中TFe含量显著降低,渣中TFe含量平均为22.12%,基本达到冶炼终渣的TFe水平;而未采用氮气吹扫炉次,渣中TFe含量达到了41.36%。因此,放渣时刻不采用氮气吹扫对钢铁料消耗的影响较大。

2.4 炉渣返干控制及终渣FeO控制工艺

足量放渣导致脱碳期硅含量极低,易发生炉渣返干现象。由于出钢结束要先进行倒渣,因此要控制终渣FeO含量不过高,从而降低铁耗。

脱碳期操作如图3所示。枪位按高-低控制,供氧强度按低-高控制,前期高枪位、相对低的供氧强度,提高渣中FeO含量,防止炉渣返干,后期低枪位、高供氧强度促进脱碳,降低终渣FeO含量,降低铁耗[3]。

造渣料采用分批加入方式,在吹炼开始即加入铁矿石等含铁化渣剂以提高渣中FeO含量,防止炉渣返干,根据化渣情况可加入2~3批。控制每批加入量不过大,但须在高枪位控制阶段加完。第一批加入:活性白灰40%、轻烧白云石40%、铁矿石30%;第二批加入:活性白灰30%、轻烧白云石30%、铁矿石40%;第三批加入:活性白灰30%、轻烧白云石30%、铁矿石30%。冶炼终点前及时降枪,控制拉碳时间大于3 min,降低终渣FeO含量或采用底吹后搅工艺降低终渣FeO含量。

实践认为,为了保护炉衬、覆盖钢液、减少金属喷溅几率,脱碳期渣料加入总量应不低于40 kg/t钢,且控制终渣MgO含量在8%~12%。

2.5 “留渣+双渣”快速生产工艺

“留渣+双渣”工艺与常规炼钢工艺相比,增加了放渣操作时间,为了不降低产能,不影响 “转炉—精炼—连铸”工序周期匹配,必须加快“留渣+双渣”工艺过程,对此采取了以下主要措施:

(1)出钢结束先倒渣,减少炉内渣量,同时对炉渣改质,从而缩短溅渣时间;

(2)放渣时控制氮气吹扫时间在1.5 min以内,采用放渣一步到位,缩短放渣时间;

(3)控制脱碳期软吹时间在4 min以内,提高冶炼总过程的供氧强度,缩短吹氧时间。

3 转炉“留渣+双渣”工艺对经济技术指标的影响

2014年3月份以来,鞍钢股份有限公司炼钢总厂全面推广应用“留渣+双渣”工艺,其中3~7月实施比率达到了18.6%,熔剂消耗、钢铁料消耗显著降低,取得了显著的经济效益。以三工区180 t转炉为例,阐述该工艺实施后对经济技术指标的影响。

3.1 熔剂消耗

据测算,炼钢炉渣温度从1 680℃降低至1 350℃时,脱磷反应平衡常数可大幅度增加6个数量级以上[2]。“留渣+双渣”工艺就是利用这个原理,使得上一炉的炉渣留渣固化后,在脱磷期重新获得脱磷能力,从而降低了冶炼渣料消耗。采用“留渣+双渣”工艺炉次与同期未采用此工艺的炉次熔剂消耗的对比如表1所示。由表1可以看出,石灰单耗降低15.2 kg/t,轻烧单耗降低5.6 kg/t。

表1 两种工艺的熔剂消耗对比 kg/t

3.2 钢铁料消耗

采用氮气吹扫的渣铁分离技术可以将放渣时刻渣中的TFe含量降低到22%左右,与冶炼终渣TFe含量(平均21.66%)相当,减少了倒渣时金属料的损失;冶炼终点仅倒出少量炉渣,避免了炉内剩钢的流失,降低了钢铁料的损失。采用“留渣+双渣”工艺炉次与同期未采用此工艺的炉次钢铁料消耗约降低1.53 kg/t。

3.3 氮气消耗

采用氮气吹扫渣面的渣铁分离工艺平均吹扫时间1.5 min,采用先倒渣再溅渣的工艺溅渣时间缩短0.8 min,每炉钢吹氮时间增加0.7 min,折算每吨钢增加氮气消耗约2.1 m3。

3.4 煤气回收量

过程放渣中断吹氧,导致煤气回收时间缩短约2 min,折算影响吨钢煤气回收量为12.7 m3。

3.5 冶炼周期

采用“双渣+留渣”工艺后,与常规单渣工艺相比,冶炼终点先倒渣及炉渣改质使得溅渣护炉时间缩短,同时由于前期放渣,后期脱磷率较为稳定,取消了非低磷钢炉次冶炼终点等样操作,缩短了等样时间。但增加放渣时间且由于脱碳初期软吹时间长,造成累计吹氧时间增加。

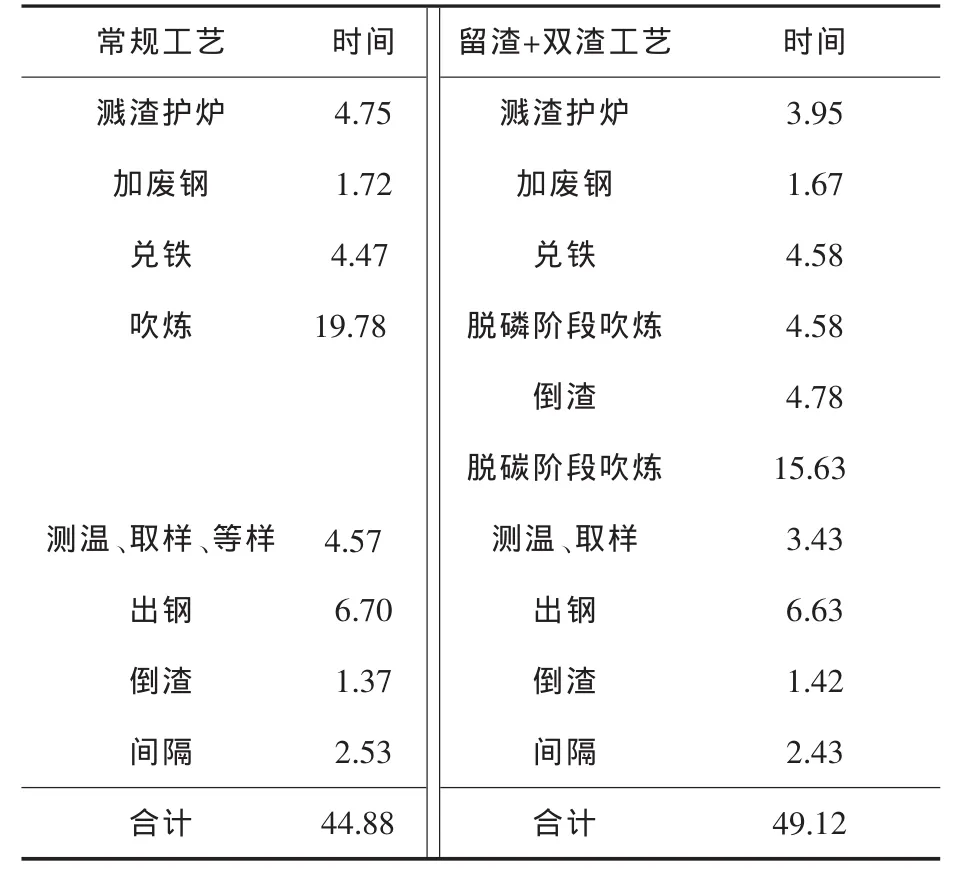

两种工艺熔炼时间的对比如表2所示。由表2可以看出,“留渣+双渣”工艺平均增加冶炼时间4.24 min。因此需根据生产节奏调整实施炉次,控制实施比率,减少对生产顺行及产量的影响。

3.6 综合效益分析

在生产时间充裕或产能低时采用 “留渣+双渣”工艺,降低对产量的影响。经统计,在不考虑产量因素前提下,“留渣+双渣”工艺与常规单渣法炼钢工艺相比较,熔剂消耗降低9.78元/t钢,钢铁料消耗降低3.54元/t钢,氮气成本增加0.42元/t钢,煤气回收成本增加0.71元/t钢,合计成本降低12.19元/t钢。

表2 两种工艺转炉操作时间的对比 min

4 结论

(1)开发了留渣及炉渣固化技术、炉渣流动性控制及高效脱磷技术、快速足量放渣及渣铁分离技术、炉渣返干控制及终渣FeO控制等转炉“留渣+双渣”工艺相关的关键技术,解决了脱磷期脱磷率不稳定、过程放渣困难、放渣过程渣铁分离不彻底、脱碳期的炉渣返干严重等技术难题。

(2)采用“留渣+双渣”工艺后,缩短了溅渣护炉、等样时间,但增加了放渣和吹氧时间,导致平均冶炼时间比常规单渣法增加4.24 min,因此应合理匹配“转炉—精炼—连铸”周期,控制转炉“留渣+双渣”工艺实施比率,避免影响产量。

(3)鞍钢股份有限公司炼钢总厂全面推广应用“留渣+双渣”工艺,实施比率达到了18.6%,实施炉次熔剂、钢铁料等成本降低12.19元/t钢。

[1] Ogawa Y,Yano M,Kitamura S,et a1.Development of the Continuous Dephosphorization and Decarburization Process U-sing BOF[J].Tetsu-to-Hagane,2001,87(1):21-25.

[2] 王新华,朱国森,李海波,等.氧气转炉“留渣+双渣”炼钢工艺技术研究[J].中国冶金,2013,23(4):41-44.

[3] 蒋晓放,陈兆平.宝钢转炉少渣炼钢的实践 [J].宝钢技术,2013(1):8-12.