提高转炉出钢前期挡渣效果实践

2015-12-04徐国义刘文飞李超马宁王富亮

徐国义,刘文飞,李超,马宁,王富亮

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

无渣或少渣出钢是生产纯净钢的必要手段之一,目的是准确控制钢水成分,有效减少钢水回磷;提高合金元素收得率,减少合金消耗;降低钢中夹杂物含量,提高钢包精炼效果,此外,还有利于降低钢包耐火材料受到的蚀损,提高转炉出钢口的寿命。因此,有效控制转炉出钢下渣不仅能改善钢水质量,还是降低炼钢成本的重要手段[1]。转炉出钢到钢包的下渣量中,前期渣量约占30%,涡旋效应从钢水表面带下的渣量约为30%,后期渣量约40%[2]。因此,转炉出钢前期挡渣与出钢后期挡渣同样,对于无渣或少渣出钢均非常重要。鞍钢股份有限公司鲅鱼圈钢铁分公司出钢前期采用挡渣塞砖进行挡渣,摇炉时经常出现塞掉现象,或者在出钢开始就被钢渣冲掉,起不到有效的挡渣作用。对于镇静出钢的低磷钢种,如果前期不能有效挡渣,即使后期挡渣,这部分炉次的回磷量也会达到0.002%~0.003%,而转炉终点磷含量小于成品磷含量在0.003%以内就必须进行补吹去磷。因此,必须改进转炉出钢前期挡渣工艺,本文对此做一介绍。

1 转炉出钢前期的挡渣技术

目前,转炉出钢前期的挡渣方法基本上有以下几种。

1.1 薄板挡渣器

薄板挡渣器是在转炉出钢口上安装一个薄挡渣板,挡住出钢初期的下渣。这种挡渣器使用中存在以下问题:薄板挡渣器在吹炼过程中受热易熔化,大量烟气从出钢口冒出,对出钢口耐火材料造成冲刷,降低了出钢口的使用寿命,还严重污染工作环境;由于薄板挡渣器不能有效挡住出钢过程中的前期渣,直接影响脱氧合金的回收率,增加了合金消耗;由于前期下渣会发生合金被炉渣包裹现象,合金不易熔化,造成精炼调配成分不准确。这种挡渣技术由于缺点比较明显,目前大型钢铁企业几乎不使用。

1.2 铁皮挡渣帽

铁皮挡渣帽是用铁皮卷成适合出钢口大小的锥体,出钢前插入到出钢口处,转炉出钢时,铁皮挡渣帽随着转炉炉体的倾动,瞬间挡住炉内钢水表面的炉渣。当高温钢水遇到挡渣帽时,将挡渣帽融化,钢水流出进入钢包,从而完成出钢前期挡渣[3]。如果铁皮挡渣帽与出钢口接触不严密,摇炉出钢时先行脱落,或是直接被熔渣冲开,就不能起到挡渣作用。如果在出钢前加入铁皮挡渣帽,在吹炼过程中铁皮挡渣帽容易高温熔化,或被气流冲掉,既起不到挡渣效果,也造成转炉内火焰与高温气流冲刷出钢口,影响出钢口寿命。

1.3 硬质挡渣塞

硬质挡渣塞通常采用石英砂、树脂、锯末等耐火材料混合后压制成锥台状并烘烤而成,也可以用其它耐火材料制成。一般在出钢后用氧气管把挡渣帽插入到出钢口内,目的是利用出钢口与挡渣帽之间的摩擦力阻止前期炉渣的流出,当撂炉角度足够大,前期渣已经完全通过出钢口区域时,钢水便可冲开挡渣帽出钢[4]。这种技术目前被大部分钢铁企业采用,但是在使用过程中,出钢口内型不断变化或挡渣帽的安装使用不当,均会造成挡渣帽与出钢口接触不好,摩擦力不够,在兑铁前的倒渣过程中或出钢前期未到出钢位置时,挡渣帽便脱落,因此挡渣成功率不稳定。

1.4 软质挡渣塞

一般的软质挡渣塞结构如图1所示,包括中心钢管及其在后端焊接钢板,前端安装可压缩活动钢板,中间设置耐火可塑料,外面包裹塑料薄膜。耐火可塑料为具有一定可塑性的泥坯状或泥团状的不定型耐火材料,由一定颗粒级配的耐火骨料和粉料、结合剂和外加剂经混炼制成,塑料薄膜是为了防止耐火可塑料硬化。一般情况下,这种挡渣塞的直径小于出钢口直径15 mm左右,是目前比较先进的挡渣塞。因耐火泥料软质可塑,无论出钢口如何侵蚀,通过工具挤压均可完全堵住。出钢渣层到达时挡渣塞不会破,钢水到达后,在压力及温度下自动破损。其挡住前期渣的效果远远优于其它品种的挡渣塞。但是这种挡渣塞对配料要求比较严格,如果配料不合格,可能提前破损,或者到达出钢位时挡渣塞不破碎,需要烧出钢口的堵料,影响生产的组织和调配。

1.5 半软质挡渣塞

半软质挡渣塞也叫复合挡渣塞,外型如图2所示,是硬质挡渣塞与软质挡渣塞的结合体,主要是以硬质挡渣塞为基体,外层覆盖泥团状的不定型耐火材料。

半软质挡渣塞是全软质挡渣塞的改良产品,该挡渣塞砖兼有可塑性和高强度的特点,能承受转炉初期渣压力,当遇到钢水时,在钢水重量和温度的双重作用下挡渣塞熔化,达到挡转炉初渣的效果。但是这种挡渣塞软质部分比较少,如果挡渣塞与出钢口尺寸偏差较大,也能发生掉塞的现象。此外,如果软质材料的配比不合理,转炉撂到位后,会出现出钢口塞砖不开现象,就得延长出钢时间或者被迫抬炉处理。

1.6 滑板挡渣

近年来,国内外大型钢铁企业陆续采用滑动水口挡渣技术。这种技术就是借鉴钢水罐的滑板控流技术,在出钢之前关闭滑动水口,待转炉角度足够大,钢水液面完全没过出钢口位置后,打开滑动水口,进行出钢操作。这种方法较好的解决了挡渣帽挡渣法存在的摩擦力不足等问题,实现了对出钢前期下渣的有效控制。但这种挡渣技术只能应用在安装完滑板挡渣的转炉上。

2 前期挡渣工艺的优化

2.1 挡渣时机的优化

鞍钢股份有限公司鲅鱼圈钢铁分公司原先采用的是硬质挡渣塞,转炉出钢后在出钢口出口处插入挡渣塞。由于挡渣塞与出钢口结合不紧密,经常出现挡渣塞掉的现象。

经现场跟踪发现,这些挡渣塞大部分都是在倒渣翻转过程中,由于出钢口朝下,挡渣塞塞的不严密而脱落。因此,对挡渣塞的堵入时机进行了优化,挡渣塞加入时机更改为转炉倒渣后,在出钢口抬起到手工测温取样窗口进行堵挡渣塞操作。采取这种操作后,挡渣塞在转炉吹炼初期基本上不会掉,但吹炼过程中有很大一部分不是被气流吹掉,就是出钢开始就立即被钢渣冲掉,仍达不到预想的前期挡渣效果。

分析认为,挡渣塞不能固定在出钢口内是挡渣塞频繁脱落的根本原因。观察发现,出完钢后,出钢口内的炉渣迅速冷却,超过3 min粘结效果就差了。统计结果也表明,掉落的挡渣塞一部分是因为挡渣塞堵入较晚,另一部分是因为挡渣塞与出钢口结合不牢固。挡渣塞在3 min之内堵入出钢口,并且塞严实的炉次,挡渣塞挡渣成功率达到80%以上。因此对挡渣塞的堵入时机进一步优化,出钢结束挡渣镖透完后,立即将塞砖堵进出钢口,并且确保塞砖与出钢口结合严密,利用出钢口的粘渣,将塞砖粘牢。挡渣时机再次优化后,前期挡渣成功率从原来的47%提高到了81%。

2.2 挡渣塞类型的优化

对转炉出钢前期挡渣时机优化后,前期挡渣成功率得到了大幅度的提高,但与国内外先进水平相比仍有较大差距。分析后决定对挡渣塞的材质进行优化,以进一步提高转炉出钢前期挡渣成功率。

第一次改进:开发一种全软质挡渣塞,该挡渣塞有一定的耐火度,中间为钢管,塞的本体可以柔软变形,直径为略小于出钢口外口的圆柱体。出钢结束使用专用工具将软质挡渣塞塞入出钢口并保证塞严实,目的是吹炼过程中利用炉内的高温烧结,形成具有一定耐火度的挡渣塞,转炉出钢能起到挡渣作用,当遇到钢水时,挡渣塞熔化,正常出钢,可以挡住部分渣,节省脱氧合金消耗。但在实际使用过程中,由于技术不成熟,不仅操作困难,出钢口还经常被堵死,不得不重新抬炉处理,耽误正常的生产运行。

为了操作简单并且取得较好的前期挡渣效果,决定对挡渣塞进行第二次改进,开发一种复合挡渣塞。复合挡渣塞主要材质仍为硬质挡渣塞材质,外圈由耐火可塑料包裹,使其能够很好地与出钢口内壁贴合,将出钢口完全封闭,复合挡渣塞基本外型参考图2。由于耐火可塑料在冶炼过程中不熔化,因此基本避免了出钢前塞砖脱落或熔化。该复合挡渣塞以硬质挡渣塞的材料为基料,操作简单,与硬质挡渣塞类似;以耐火可塑料进行包裹,能够发挥耐火可塑料的更大作用,使得挡渣塞堵入更牢固,不仅能够防止挡渣塞出钢前熔化或脱落,也基本避免了出钢口被挡渣塞堵死的现象。

3 取得的效果

3.1 改进后的前期挡渣情况

转炉出钢结束后,将转炉摇到炉后-30°,用专用堵挡渣塞的工具将复合挡渣塞堵入出钢口,并保证堵牢固。图3为复合挡渣塞前期挡渣效果。

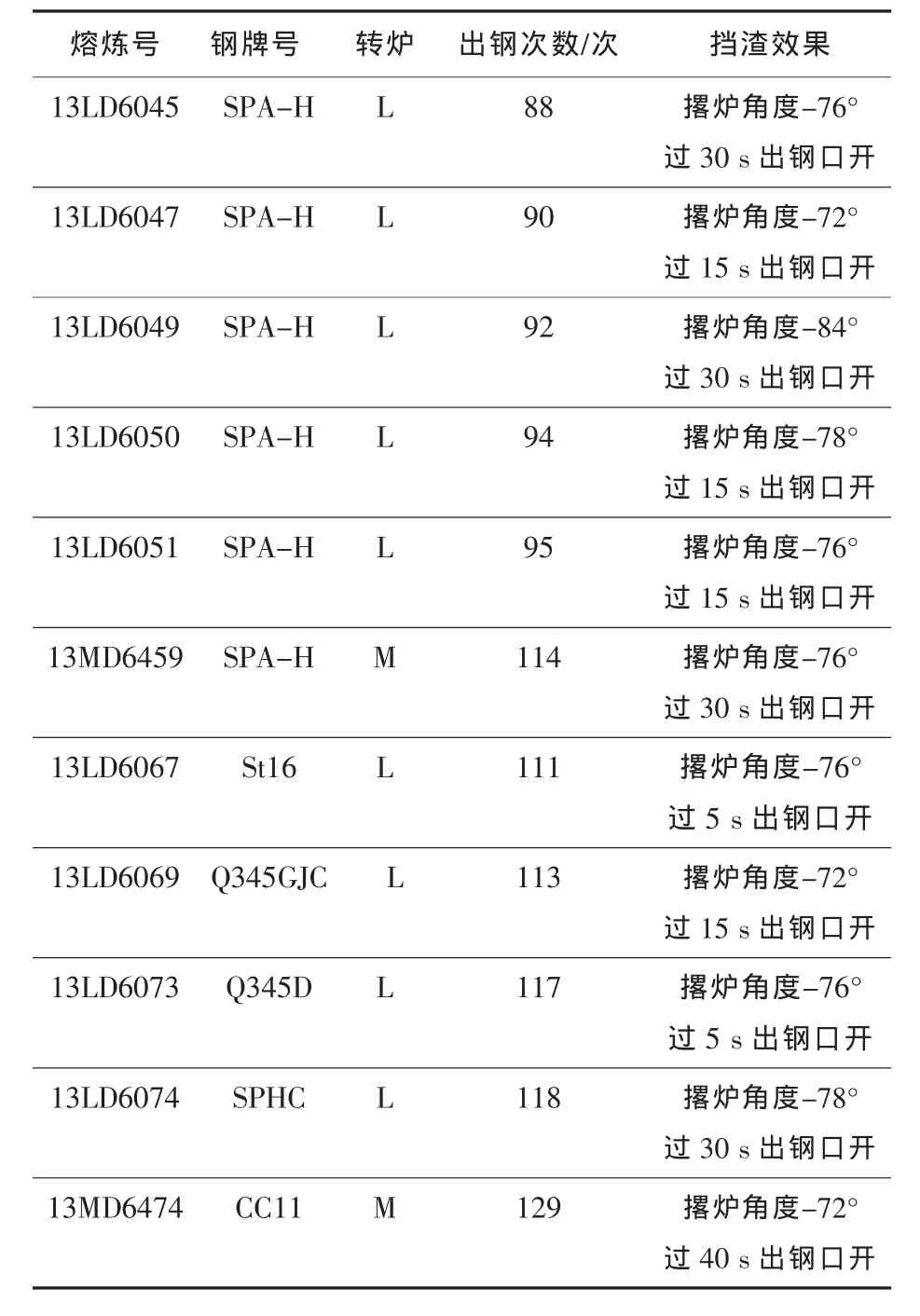

由图3可以清楚地看到,出钢倒炉到一定角度后,能够保证出钢口里口在钢水液面以下,这时复合挡渣塞才被压掉,能明显看到钢流突然落下,完全避免了前期下渣,实现了对出钢过程前期下渣的有效控制。鞍钢股份有限公司鲅鱼圈钢铁分公司采用复合挡渣塞进行前期挡渣试验的结果见表1。经统计,采用以上前期挡渣技术后,挡渣成功率由81%提高到96%。

表1 复合挡渣塞挡渣结果

3.2 经济效益

鞍钢股份有限公司鲅鱼圈钢铁分公司260 t转炉优化出钢前期挡渣工艺后,在提高合金收得率、降低因出钢回磷高导致的废品率等方面都获得了可观的经济效益。

3.2.1 提高合金收得率

(1)降低脱氧合金消耗

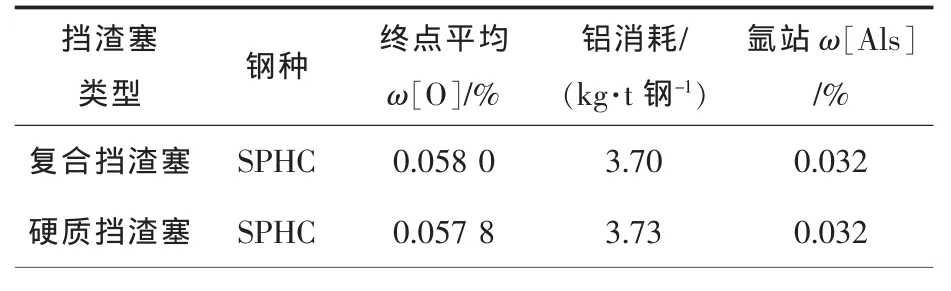

表2统计了使用复合挡渣塞和正常挡渣塞炉次的吨钢铝铁消耗对比。铝铁价格是8 850元/t,由表2计算出,降低成本为:

(3.73-3.70)×8 850/1 000=0.26 元/t钢。

表2 不同挡渣塞的铝消耗情况对比

(2)降低成分合金消耗

进入钢包高氧化性炉渣的数量减少,降低了所加入合金在钢包中的氧化损失。以SPHC为例,使用复合挡渣塞和正常挡渣塞的炉次相比,合金消耗降低0.12 kg/t钢,成分合金依照6.0元/kg计算,则降低成本为0.72元/t钢。

3.2.2 降低出钢后钢水回磷量

使用复合挡渣塞与正常挡渣塞的炉次相比,渣量减少。据统计,钢包的渣层厚度从使用前的90.88 mm降低到81.62 mm,以SPHC镇静出钢为例,钢水回磷量从使用前的平均0.002 64%降低到0.001 45%。因出钢磷含量高导致的事故按每月减少1炉计算,磷含量高改为现货,现货与原品种价格差为300元/t钢,则每月避免损失:

260×300 =7.8万元。

3.2.3 经济效益

按3座260 t转炉每月产量50万t计算,铝镇静钢产量占总产量的60%。每月节约的经济效益如下:

节约脱氧合金成本:0.26×50×60%=7.8万元;

节约成分合金成本:0.72×50×60%=21.6万元;

上述两项加上避免磷高导致废品产生的损失共节约:

7.8+21.6+7.8=37.2万元。

除了直接经济效益外,还取得了比较好的间接性经济效益。例如,钢水中的夹杂物大多来自脱氧产物,合金化操作时更是如此。前期挡渣工艺优化后,钢水中夹杂物减少,钢水质量提高。统计得出,同类钢种质量异议率降低了60%。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司优化了转炉出钢前期挡渣时机并开发了一种复合挡渣塞,采用后,前期挡渣成功率从原来的47%提高到了96%,脱氧合金成本和成分合金成本共降低29.4万元/月,避免因磷高产生废品引起的损失7.8万元/月。但由于该工艺开发并应用的时间比较短,技术还不成熟,有时转炉撂到位后,出现了出钢口塞砖不开现象,因此,仍需要对塞砖材质及结构进一步优化。

[1] 孙兴洪,蒋小弟.宝钢炼钢厂转炉挡渣工艺技术的发展[J].宝钢技术,2010(2):58-62.

[2] Enkner B,Paster A,Schw elbenger J.新型 VAFCON 转炉挡渣系统[J].钢铁,2002,37(8):28-32.

[3] 虞大俊,王多刚.梅钢转炉挡渣技术生产实践 [J].炼钢,2012,28(4):13-18.

[4] 魏宝森.转炉挡渣出钢技术应用 [J].江 西 冶金,2013,33(4):20-28.