Q390GJD特厚钢板Z向性能不合格原因分析

2015-12-04刘源丛津功乔馨李新玲应传涛张涛林田子

刘源 ,丛津功 ,乔馨 ,李新玲 ,应传涛 ,张涛 ,林田子

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

在高层钢结构建筑中,由于结构承载力的需要,要求钢板具有一定程度的抗层状撕裂性能。层状撕裂是一种危害性极大的破坏形式,简单说其形成机制是在焊接应力(Z向应力)作用下,基体金属沿某个缺陷部位开裂并扩展,最终导致基体金属沿层状台阶撕裂断开[1],对钢结构整体造成灾难性的破坏。因此,高层建筑用钢板优异的Z向性能,对于保证钢结构整体的安全性具有重要的意义。

鞍钢鲅鱼圈5500 mm厚板线自2012年开始进行高建钢的批量供货以来,80 mm厚以下的高建钢的各项常规性能及Z向性能合格率一直处于很高的水平,但在近期生产正火态100 mm厚Q390GJD的过程中,出现了批量不能满足Z35性能要求的情况。本文对正火态100 mm厚Q390GJD钢板Z向性能不合格原因进行分析,为今后该钢种的生产提供可借鉴经验。

1 Q390GJD特厚钢板生产工艺

针对高层建筑结构用钢的性能要求特点,结合现场生产实际及设备特点,设计Q390GJD特厚钢板工艺流程如下:

铁水预处理—转炉冶炼—LF精炼—RH真空处理—连铸(轻压下)—钢坯缓冷—加热—轧制—矫直—堆垛缓冷—正火—切边—喷印—检查、检验—入库。

2 Q390GJD Z向性能不合格原因分析

选取5500厚板线生产的正火态100 mm厚Q390GJD中Z35性能不合格钢板。取样进行成分、夹杂物及组织分析。按照国标要求制备成拉伸、冲击及厚度方向拉伸试样,进行各项力学性能检验,然后利用QUANTA 400扫描电镜,对Z向试样断口的显微组织和夹杂物进行分析。

2.1 化学成分和性能分析

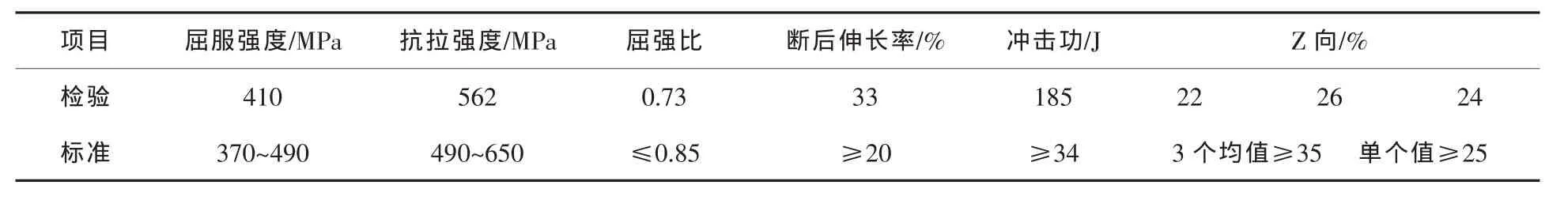

按照GB19879—2005对100 mm厚Q390GJD化学成分及力学性能的检验标准,进行钢板成分及性能检验,结果见表1、表2。

表1 100 mm厚Q390GJD化学成分(质量分数)%

表2 100 mm厚Q390GJD检验力学性能

从表1看出,钢板成分均控制在标准要求范围,尤其是对Z向性能影响显著的S元素含量达到0.004%的较低水平。由表2可知,试样强度、延伸率和冲击性能均满足标准要求,但Z向性能未达到Z35级别的要求,进一步排查生产记录,发现此批钢板的轧制及热处理参数也都在技术要求范围内,因此需要对影响Z向性能的原因做进一步分析。

2.2 试样夹杂物分析

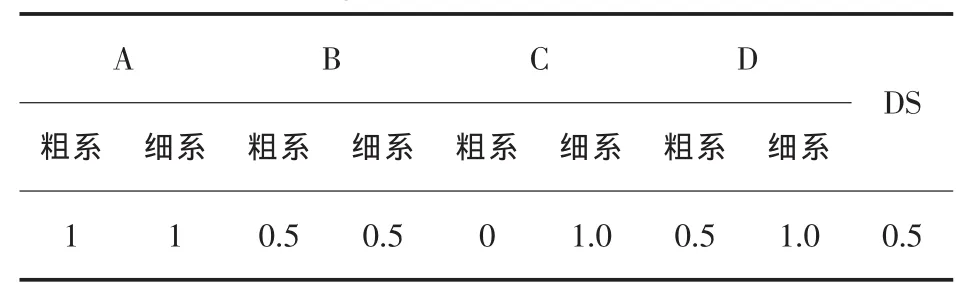

取Z向性能不合格的100 mm厚钢板试样,按照GB/T 10561—2005标准进行夹杂物评定,评定结果见表3。由表3可以看出,A类硫化物类夹杂含量较高,主要形貌为条带形和球环形,条带形夹杂物形貌如图1所示。

表3 Q390GJD试样夹杂物评级 级

2.3 金相组织分析

取Z向性能不合的100 mm厚钢板制成金相试样,经磨制、抛光、腐蚀,在光学显微镜下观察钢板中心部位组织,中心部金相组织见图2。从图中可见,试样中心局部区域均形成不同程度的组织偏析带。同时在过冷组织偏析区域存在一定程度的应力裂纹,裂纹沿组织偏析带方向扩展,且偏析主要发生在较宽的带状组织附近。由于偏析的存在,导致钢板在轧后的空冷过程中,在偏析带部位形成部分贝氏体或马氏体,由于偏析带与周围组织在冷却过程中比容变化的差异性,使得偏析带附近存在一定程度的裂纹,再附加马氏体、贝氏体的温度应力及组织应力,使得裂纹沿偏析带进一步扩展,从而大大降低了钢板的厚度方向性能。

2.4 Z向断口分析

对Z向拉伸试样断口用无水乙醇清洗后进行扫描电镜观察,扫描结果如图3所示,断口无明显颈缩现象,台阶断面较平坦,无明显韧窝,即呈较为明显的脆性断裂。对断口处的夹杂进行能谱分析,结果显示断口处的大量夹杂物主要为MnS。MnS为塑性夹杂,在轧制过程中易沿轧制方向变形并呈条状分布,当钢板受到厚度方向拉应力时,在夹杂物的末端产生应力集中,由应力引发的裂纹沿夹杂物所在平面扩展并通过剪切壁与其它平面上的裂纹相互连接,因而使得材料产生了沿厚度方向的层状撕裂[2]。

3 改善Q390GJD Z向性能的措施

从以上检验及分析结果来看,导致特厚Q390GJD钢板Z向性能不合格的主要原因是由于存在中心部位的组织偏析以及钢板中的MnS夹杂,针对上述原因分析,在生产中采取了以下的控制措施。

3.1 控制钢水中MnS数量及形态

通过调整钙处理工艺,使塑性的MnS夹杂充分改性为非塑性的球状CaS夹杂。同时,对未转变的MnS夹杂,控制Ca/S≥3,增加MnS的等向性,尽量减少条带状MnS的含量。同时严格降低钢中的有害元素S的含量,钢板S含量控制在0.003%以下[3]。

3.2 优化加热和控轧工艺

在加热制度上延长均热段时间30 min,促进钢坯在高温段中心偏析元素的扩散。在轧制阶段放开控制模型轧制力限制,提高单道次压下量,保证变形渗透到芯部,充分破碎粗大晶粒和大颗粒夹杂物,减少组织偏析,进而提高抗层状撕裂性能。

3.3 热处理工艺

将升温速率由原来的1.0 min/mm延长至1.5 min/mm,避免钢板在加热过程中产生较高的热应力,同时在达到目标热处理温度后,延长钢板保温时间20 min,使得带状组织充分均匀化。

4 改进后的效果

在5500 mm厚板线上实施上述改进措施后,进行了两轮轧制,共轧制了5块100 mm厚Q390GJD钢板,性能指标如表4所示。

表4 采取改进措施后100 mm厚Q390GJD检验性能

由表4可以看出,采取改进措施后的Q390GJD钢板的Z向性能得到了大幅提高,能够满足Z35标准要求,且富余量较大,同时钢板的强度指标也有了提高,证明以上改进措施行之有效。

5 结论

(1)Z向性能不合格的正火态100 mmQ390GJD成分和轧制工艺均在技术要求的范围内,未见明显异常。

(2)对Z向性能不合格试样的分析结果表明,影响钢板Z向性能的主要原因是钢板内部存在带状组织偏析及MnS的夹杂物,使得钢板形成裂纹源,引发脆性断裂。

(3)通过控制钢水中MnS数量及形态、优化加热、控轧及热处理工艺等措施,可以提高钢板的Z向性能,满足Z35性能的要求。

[1] 孙齐松,王新华,许晓东,等.中厚钢板缺陷分析及原因探讨[J].钢铁,2007,42(8):42-45.

[2] 郑香增.抗层状撕裂厚钢板的研制开发[J].山东冶金,2008,30(2):39-41.

[3] 刘中柱,蔡开科.纯净钢生产技术 [J].钢铁,2000,35(2):64-69.

[4] 孙齐松.连铸板坯质量与中厚板Z向性能研究[D].北京:北京科技大学,2007.