热轧球扁钢快速感应加热技术及装备开发应用

2015-12-04齐盛文孟庆智周丹王玲

齐盛文 ,孟庆智 ,周丹 ,王玲

(1.鞍钢重型机械有限责任公司,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

热轧球扁钢是一种主要应用于造船和造桥领域的中型钢材,其中船用球扁钢是造船用辅助中型材,一般较大的船只和正规船舶设计时主船体多选用船用球扁钢,采用与相连板材相同厚度与材质的球扁钢做骨材,可以提高船的承载能力和安全航行能力。近年来随着造船业的迅猛发展,船用球扁钢需求旺盛。鞍钢近年来对球扁钢生产也在不断进行研发,通过严格控制冶炼成分,提高轧制精度,优化工艺参数,新建轧制、热处理调质等球扁钢生产线,已形成全规格各型号热轧球扁钢生产能力。在一些关键重要部位,对球扁钢的各项机械性能指标要求极为严格,热轧态的球扁钢不能达到使用要求,必须通过热处理调质来实现。

快速感应加热是依据电磁感应、“集肤效应”和热传导三项基本原理,在金属内部利用感应电流以电热转换的方式,对金属进行直接加热的方法。它可以迅速使金属获得很高的温度,实现快速加热[1]。与传统热处理工艺相比,感应加热快速热处理可显著改善钢材力学性能,提高钢材表面质量,缩短钢材热处理周期,节约能源,并能实现热处理过程机械化与自动化,减少环境污染,是一种先进的绿色热处理工艺[2]。

鞍钢重机公司自行设计开发了球扁钢淬火生产线,并采用了快速感应加热技术,在热轧球扁钢淬火生产实践中取得了成功,为今后此类工件淬火处理提供了有益的借鉴。本文对此加以详细介绍。

1 球扁钢生产主要技术数据

球扁钢剖面图见图1。主要规格如下:

宽度:100、120、140、160、180、200、220、240、270、300 mm,厚度:6~16 mm,长度:6~12 m。

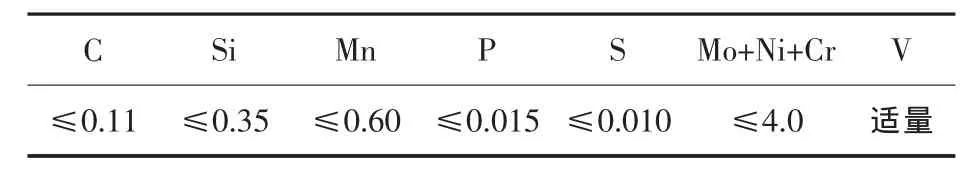

球扁钢为低碳合金钢,其化学成分见表1。

表1 化学成分(质量分数)%

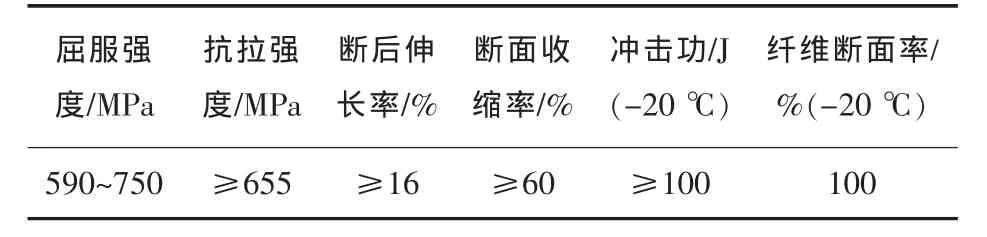

球扁钢淬火回火后的性能要求见表2。

表2 产品性能要求

2 加热工艺及设备工艺参数

2.1 感应加热方式

由于球扁钢腹板和球头的尺寸差异非常大,有效厚度差达3~5倍,要实现整个截面温度均匀一致是快速感应加热球扁钢的一个难题,如果不解决,将无法保证球扁钢淬火的质量。

单匝线圈、一次加热的加热方式通过改变线圈的结构和尺寸,也可以实现截面的温度均匀,但需要大量的试验,且调整起来非常困难,同时要求淬火过程中所有的参数都要非常稳定,由于电网供电、设备运行发热等原因,使这些参数恒定不变很难实现。另外,一组线圈只能满足一个工艺温度的加热,改变工艺温度,就要更换线圈,实际使用也非常不方便,因此单匝线圈、一次加热无法满足球扁钢淬火加热的实际需要。

双匝线圈可以增大工件的加热面积和延长工件在线圈中的加热时间,能充分利用感应加热的“热态的涡流透入式加热”原理,提高电源的利用效率和加热效果,通过热传导使工件表面获得一个合理的温度分配。然后再用同样的双线圈结构,对工件进行二次加热,最终获得非常理想的加热效果。这种方法对外界操作环境要求不是很苛刻,且可以根据工件温度的实际情况,随时调整电源的参数,达到不同的加热温度并保证工件加热均匀,不需要重新调整和更换线圈,使用方便,适应性强。

因此,最终确定球扁钢淬火的加热采用预热、加热两次加热及每次加热采用双匝线圈的加热方式。

2.2 感应电源功率

根据球扁钢规格,可以将工件分为7类,若要保证0.6 m/min的淬火速度,需要按照厚度最大的工件进行设备功率选型。按产量计算方法,确定电源功率为[3]:

式中,P为加热电源功率容量,kW;G为热处理钢材的产量,kg/s;C为钢材的平均比热容,kJ/kg·℃;T1为钢材初始温度,℃;T2为钢材加热温度,℃;η为感应加热系统的总效率,%。

计算后确定预热和加热电源功率为300 kW。

2.3 电源频率

工件厚度不同,选择加热设备的频率也不同。工件厚度越大,选择的频率应该越低;反之应该越高[4]。电源频率通过下式选择:

式中,δ为电流透入深度;ρ为材料电阻率;μ为材料磁导率;f为电流频率。

ρ在加热过程中随温度升高不断增加(在800~900℃范围内,各类钢的电阻率基本相同,约为10-4Ω·m);μ在失磁点以下基本不变,但在达到失磁点时,突然下降为真空磁导率(μ=1)。因此,当温度达到失磁点时,涡流的透入深度将显著增大。通过理论计算和实际试验,不同规格的球扁钢电源的频率确定为预热5~10 K,加热10~20 K。

3 热轧球扁钢热处理淬火生产线设计制造

3.1 感应加热电源的选用

感应加热电源是钢材实现快速热处理的重要装备,它的功能和特性对钢材加热质量、温度控制、产品热处理性能和电能单耗都产生重要影响。根据前述“加热工艺及设备工艺参数的确定”的结论,确定选用2台300 kW设备加热工件,其中一台设备用于工件预热,将工件加热到500~700℃,另一台设备用于工件加热,将工件加热到淬火温度。为适应全规格的球扁钢淬火,每台设备均采用双频率,可任意切换调整到不同的频率范围。

3.2 机械传动方式的设计

球扁钢单根长度较长(6~12 m/根),故在实现球扁钢连续淬火时,采用球扁钢水平运动,感应器、喷水器等装置固定的方式。球扁钢的运动采用辊道传送的方式,利用主动辊带动球扁钢在生产线上匀速移动,达到连续淬火的目的。

机械传动设备主要由两组传动辊架、四组侧挡辊、前后支承辊架组成,实现球扁钢水平匀速移动。传动辊架由上下两个辊组成,下辊为主动辊,由电机、减速机带动旋转实现球扁钢的运动,上辊为自由辊,通过手动调节螺杆上下移动,实现两辊面间隙的调整,以适应不同厚度的球扁钢通过,电机采用变频电机,通过改变频率,能够得到不同的运行速度。

四组侧挡辊安装在两组传动辊架两侧,可以调节不同宽度,适应不同宽度球扁钢,并对球扁钢的水平方向给予定位,前后支撑辊架在侧挡辊的两侧,在球扁钢移动过程中起支撑作用。

3.3 随动淬火架的设计和制作

为保证球扁钢能准确的穿过感应器、且与感应器的间隙保持不变,设计一种随动装置,如图2所示。感应器与随动装置联接,保证球扁钢穿过感应器时,感应器能随球扁钢的变形上下前后自动移动,实现感应器自动调整,进而保证球扁钢加热的均匀性以及淬火时不与感应器触碰打火,使连续淬火得以实现。

随动淬火架由随动框架、支座和底座组成。随动淬火架是整个球扁钢中频淬火生产线的关键部件,轧制后的球扁钢在直线度和平面度上都有较大变形,当球扁钢通过随动淬火架时,随动淬火架随着球扁钢水平和上下两个方向移动,带动与之相联的感应器水平和上下移动,消除工件在长度和高度方向弯曲变形的影响,实现感应圈与球扁钢表面距离稳定。

感应器、喷水器、喷风装置都连接在随动淬火架上,随着随动淬火架一起移动,另外感应器与淬火变压器之间采用软线联接,以确保随动淬火架能够实现自由移动。

3.4 智能控制系统

球扁钢淬火生产线共有机械传动设备、2台感应加热设备,两套换热器、淬火水喷淋、空压机等众多设备,操作动作较多,为此配备一台智能控制台操作整条生产线,实现机械传动、电器设备参数调整、喷水喷风、工艺温度的自动控制及工艺数据的监控、显示、储存等,保证球扁钢淬火和质量稳定。

3.5 感应器、喷水器、喷风装置的设计

感应线圈为仿形的双匝结构,用紫铜扁方管焊接,外面包裹耐热绝缘制品,防止加热过程中工件与裸露的感应器接触打火。感应连续加热表面淬火,通常感应器线圈尺寸选择与工件间隙在3~5 mm,考虑到球扁钢原料的变形情况和球扁钢加热需要整个截面温度均匀一致,以及球扁钢特殊的尺寸规格形状,兼顾电源使用效率,感应线圈尺寸选择与球扁钢的各部缝隙为20 mm,这样既保证了球扁钢加热的均匀性,同时兼顾了电源效率,并可减少感应器线圈的刮碰打火损坏。

喷水器为一侧开环的矩形结构,用紫铜扁方管焊接而成,焊接时各方管与工件成45°角,整个喷水器为一喇叭口形状,以减少喷水时水倒流回加热区域。喷水孔为三排Φ1.5 mm小孔,每排孔之间的距离为5 mm,每个孔之间的距离为10 mm,每两排孔之间为交错排列,喷水器共分5路进水,以保证喷水的均匀。

喷风装置与喷水器小端焊在一起,为一与喷水器小端尺寸、形状一致的紫铜方管焊接而成,在靠近球扁钢的一侧钻Φ1.5mm的圆孔,孔距10 mm。通过铜管两端向喷风装置中通以高压风,高压风通过小孔喷射在球扁钢上,用以阻止淬火时喷水器喷出的水沿工件表面倒流回加热区,影响加热。

3.6 冷却系统

冷却系统采用2台闭式换热器,分别组成对电源和淬火液冷却的两套冷却系统。

感应加热设备在加热工件时,内部的各种大功率电器件发热量较大,需要使用冷却水进行冷却。根据2台感应加热设备(包括淬火变压器)的发热量,选择以一台闭式换热器为中心,中间以管路联接各设备,并配一冷却液储存罐组成电源的闭环冷却系统。为减少普通水在管壁内结垢影响冷却效果,冷却介质选用工业软水或纯净水。冷却介质在闭环冷却系统中循环流动,损耗很小,几乎不用补充。因为生产线24 h生产,需要大量的淬火水,为减少浪费,将冷却水循环使用。为此,制作一水箱(或人工水池),将淬火后的水收集起来,然后以一台闭式换热器为中心,用管路将换热器、水箱、喷水器联接起来,通过换热器将淬火水冷却,实现循环使用。生产线布置图见图3。

4 应用效果

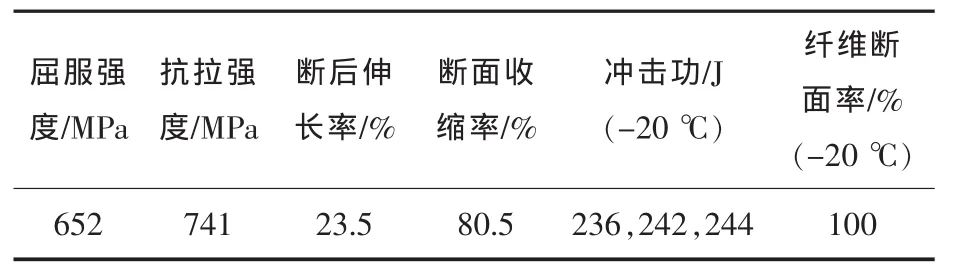

经淬火生产线淬火及随后的常规回火后,球扁钢性能满足了标准要求。性能检验结果见表3,轧态金相组织见图4。

表3 性能检验结果

从图4可以看出,球扁钢金相组织为珠光体和铁素体组织,经感应加热淬火后转变为均匀的低碳板条马氏体,从而保证了力学性能要求。

生产线投产后,取得了令人非常满意的效果,与常规热处理淬火设备相比,生产线有了许多突破,各项指标均符合技术要求,使热轧球扁钢的淬火得以实现。提高了成材率,降低了制造成本。感应加热快速热处理技术在热轧球扁钢热处理上的应用取得了良好效果。

5 结论

(1)采用两次加热、双匝线圈,低频率穿透预热、高频率加热,同时配以双匝线圈的加热方式,使截面尺寸差异很大的球扁钢的整个截面加热温度均匀。

(2)采用感应器浮动,实现了感应圈与球扁钢表面距离稳定。

(3)选择了2台双频感应加热设备,实现了预热和淬火加热功能,可适应不同规格球扁钢淬火的需要。

(4)实现了智能检测控温。当偏离设定温度时,智能控温系统可控制感应加热设备调整输出功率,确保加热温度的一致性,从而保证了产品质量的稳定性。

[1] 刘宗昌.金属学与热处理[M].北京:化学工业出版社,2008.

[2] 王振东,马秀忠.国外钢材感应加热快速热处理概况[M].特殊钢通讯,1985.

[3] 王振东,牟俊茂.钢材感应加热快速热处理[M].北京:化学工业出版社,2012.

[4] 侯增寿,樊东黎,热处理手册第三版(第一卷)[M].北京:机械工业出版社,2001.