竹重组材料复合工艺与性能试验初探

2015-12-03毛燕清侯伦灯

毛燕清 侯伦灯

(1 福建农林大学材料工程学院 福建福州350002;2 福建林业职业技术学院 福建南平353000)

作为竹材人造板,竹重组材料将竹材疏解为疏松网状纤维束,再通过干燥、施胶、组坯成型、热压而成。由于在加工过程中没有打乱竹材的纤维排列方向,竹重组材料很好地保留了竹材的优良性能。竹重组材料对于小径竹材资源的开发和利用,提高竹材的利用率,解决人造板行业原料不足,促进竹产业健康持续发展大有帮助。竹重组材料生产过程中热压对产品的质量起到关键性作用。当前企业生产中采用的热压成型法,与冷压热固化法相比较,大幅度缩短热压时间,提高生产效率[1,2],但板材容易产生鼓泡、扭曲等板材质量缺陷。

通过对竹重组材料的热压压力、热压温度、热压时间等复合工艺因素的研究,分析不同工艺因素对产品的静曲强度、弹性模量、吸水厚度膨胀率等性能指标的影响,探讨板坯厚度对热压时间的影响,以获得各工艺因素之间最佳的协调性关系,达到缩短热压周期、提高生产效率的目的。

1 材料与方法

1.1 试验材料

竹片与酚醛树脂胶粘剂取自福建和其昌竹业有限公司。竹片经辗压撕裂成形状较规整的丝状竹束,竹束规格约为500mm×25mm×5mm,酚醛树脂pH 值约为9~10、固含量48±2%、粘度150~160 mPa·s,使用时酚醛树脂胶粘剂稀释到浓度18%~22%,竹束浸渍胶粘剂后低温干燥至含水率12~15%,竹束含胶量14~16%。

1.2 仪器与设备

万能试验压机(BY302×2/15型,苏州新协力机器制造有限公司)、宽带砂光机(TIMESAVER 型 ,荷兰砂霸INTERNATIONAL.B.V)、框锯机(SYG型,台湾胜源机械股份有限公司)、电热恒温干燥箱(GZX-GF101-2-B型,上海贺德实验设备有限公司)、电子天平(MP500和MP5002型,上海舜宇恒平科学仪器有限公司)、热电偶(WRN-230NM,江苏美安特自动化仪表有限公司)。

1.3 试验方法

试验对原竹进行蒸煮炭化处理,生产工艺流程为:原竹→截断、开条→去青去黄、辗丝→一次干燥→浸胶→二次干燥→热压→养生→性能检测。主要工艺参数:蒸煮:压力0.20~0.30 MPa、时间1~3 h;一次干燥:温度70~90 ℃,控制竹束含水率6%~8%;浸胶:酚醛树脂经4~5 倍水稀释、竹束浸胶量6%~10%;二次干燥:温度40~60 ℃,控制竹束含水率10%~12%;进板与出板温度50℃;养生:时间24h 以上。板材尺寸为400 mm×400 mm×28 mm,设计密度1.2 g.cm-3,用厚度规控制厚度,采用热电偶记录板材中心温度变化。

检测竹重组材料的静曲强度、弹性模量检测试件规格(20 h+50)×10 mm,吸水厚度膨胀率检测试件规格为50 mm×50 mm。

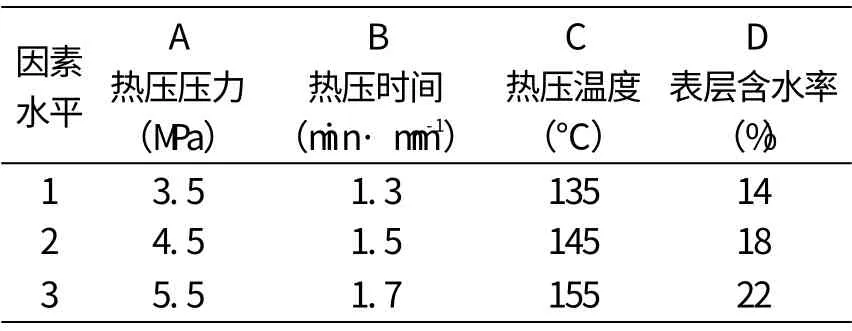

1.4 试验设计

采用热压压力、热压时间、热压温度、表层含水率4 个因素进行3 个水平的L9(34)的正交试验,每组试验重复3 次,取平均值,见表1。

表1 正交试验因素与水平

2 试验结果与分析

2.1 试验结果

将压制出来竹重组材料,按照GB/T 17657-1999 人造板及饰面人造板理化性能试验方法检测含水率、密度、静曲强度、弹性模量、吸水厚度膨胀率等,检测结果见表2。

表2 竹重组材料性能检测结果

2.2 工艺因素对竹重组材料性能影响的极差与方差分析

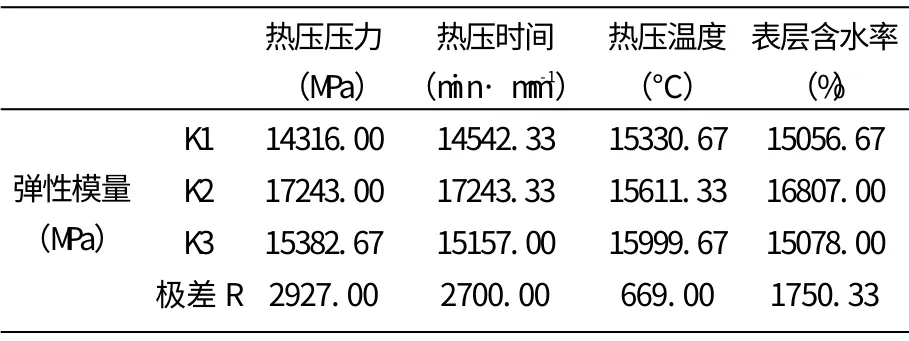

对竹重组材料静曲强度、弹性模量及24 h吸水厚度膨胀率与工艺因素进行极差分析,结果见表3、表4、表5。

表3 各因素对竹重组材料静曲强度影响的极差分析

表4 各因素对竹重组材料弹性模量影响的极差分析

表5 各因素对竹重组材料吸水厚度膨胀率影响的极差分析

从表3、4、5 可知,热压过程各因素对竹重组材料静曲强度、弹性模量、吸水厚度膨胀率影响强弱依次为热压压力>热压时间>表层含水率>热压温度。

对竹重组材料多项性能指标与工艺因素进行方差分析,结果见表6。

表6 各因素对竹重组材料性能影响的方差分析

当F<F0.1时,认为因素对指标影响不显著;当F0.1<F<F0.05时,认为因素对指标影响一般显著,用“▲”表示;当F>F0.05时,认为因素对指标影响比较显著,用“﹡”表示。

由表6可知,热压压力与热压时间对板材的静曲强度影响比较显著;热压压力对板材的弹性模量的影响比较显著,热压时间的影响一般显著;热压压力和时间对板材的吸水厚度膨胀率影响比较显著,其他因素影响都不显著。

2.3 各工艺因素对竹重组材料性能的影响分析

竹重组材料的热压压力从3.5 MPa 提高到4.5 MPa 时,板材的静曲强度、弹性模量上升,吸水厚度膨胀率下降;压力从4.5 MPa 提高到5.5 MPa 时,静曲强度、弹性模量下降,吸水厚度膨胀率反而提高。说明热压压力为4.5 MPa 时竹重组材料的静曲强度、弹性模量、吸水厚度膨胀率性能最好。原因是竹重组材料复合过程随着压力增大,单位体积内的竹束纤维及酚醛树脂胶粘剂含量相应增加,胶粘剂作用下,竹束细胞腔内空隙变小,板材密度增加,板材抗弯能力大幅度提高,板材结构较为致密,不易吸水,吸水厚度膨胀率较小。压力过大,竹纤维细胞易被压溃,细胞自身强度下降甚至被破坏,静曲强度、弹性模量下降[3-5],水分容易进入细胞,吸水厚度膨胀率提高。

竹重组材料的热压时间从1.3 min·mm-1提高到1.5 min·mm-1 时,板材的静曲强度、弹性模量上升,吸水厚度膨胀率下降;热压时间从1.5 min·mm-1 提高到1.7 min·mm-1 时,静曲强度、弹性模量下降,吸水厚度膨胀率反而提高。说明热压时间为1.5 min·mm-1 时,竹重组材料静曲强度、弹性模量、吸水厚度膨胀率性能最好。原因是随着热压时间延长,压力的传递和热量的传导逐渐到位,竹束纤维开始被软化,酚醛树脂胶逐渐固化,静曲强度、弹性模量逐渐增强,耐水性能也提高,吸水厚度膨胀率指标达到最优。时间继续延长,胶粘剂容易脆化,竹束本身的化学组分将热解加剧,静曲强度、弹性模量降低,吸水厚度膨胀率逐渐提高。

竹重组材料的热压温度从135 ℃提高到155 ℃时,板材的静曲强度提高了1.8%,弹性模量提高了4.3%,吸水厚度膨胀率降低了12.5%。原因是随着热压温度升高,加快了热量由表层向芯层传递的速度,竹束纤维逐渐被软化,竹纤维化学组分得到一定程度的降解,竹纤维弹塑性变形提高,纤维活性增加,在胶粘剂作用下,竹纤维紧密结合。此外,伴随着竹束的压缩变形,板坯表芯层温度梯度逐渐加大,热传导加快,竹束内部酚醛树脂胶液流动性增强,较为均匀分布于竹纤维之间,并逐步完成固化反应的进程[6]。但热压温度过高会使竹纤维本身被热解,强度受到破坏,胶层也易脆化,影响板材的性能。从酚醛树脂胶粘剂固化反应机理分析,当温度到达146 ℃时固化效果最好,因此选择热压温度155 ℃时,板坯上下表层胶粘剂固化较理想,板坯芯层由于保温时间较长,也有利于胶粘剂固化。

竹重组材料的表层含水率从14%升至18%时,静曲强度、弹性模量逐渐上升,吸水厚度膨胀率逐渐下降;表层含水率从18%升至22%时,静曲强度、弹性模量反而下降,吸水厚度膨胀率提高。原因是竹重组材料为竹束、水分和空气的复合物,热压过程中,水分是主要的传热介质,水分汽化后可起到对流传热的效果,对流传热是板坯内部热量快速移动的主要原因。当板坯表面与高温热压板接触后,表面区域温度上升,水分汽化,在板坯表面和芯部形成温度梯度和压力梯度,其中含水率控制温度梯度变化的速率。在温度梯度和压力梯度的共同作用下,热量向芯部区域扩散、迁移,板材获得足够热量,表层含水率适当提高将加速进程,胶粘剂得到充分固化,板材性能提升[7]。但是,当表层含水率过高,由于水分吸收蒸发热量,温度的传导速度将会减慢,板坯内积累的蒸汽压使得板材内应力增加,这在热压结束卸压过程中,板坯内部需排出的水蒸气也将大量增加,容易造成分层鼓泡等板材质量缺陷[8]。

2.4 热压过程板坯芯层温度变化分析

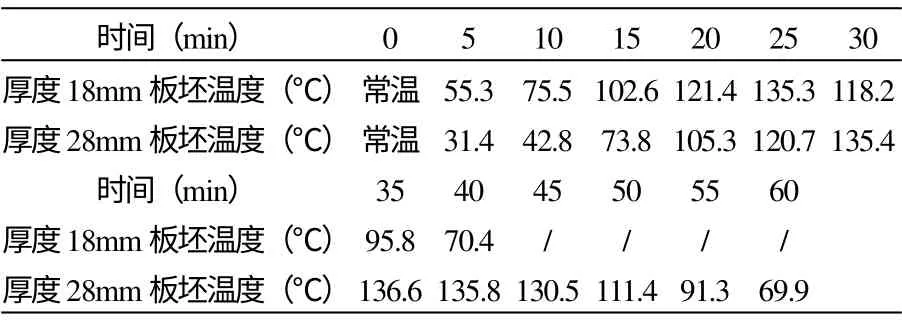

酚醛树脂胶粘剂固化程度不足时板坯内部很容易出现变形、开裂等质量问题。热压过程中,热量的传递、压力的控制、含水率的变化直接影响胶粘剂的固化及板材的胶合强度。了解竹重组材料板坯内部芯层温度变化,有助于板材的质量控制。为此,在板坯芯层预置热电偶,检测芯层温度变化。在最佳复合工艺条件的基础上,选择热压压力4.5MPa、热压时间1.5 min·mm-1、热压温度155℃、表层含水率为18%,进行18 mm、28 mm 厚度的板材板坯芯层温度变化测试,压制3 组板材,读取每组板材的芯层温度,取平均值,其结果见表7。

表7 不同厚度下板坯芯层温度变化

从表7可知,18mm厚度与28mm厚度的板坯芯层升温速度不同,18 mm厚度的板坯在20 min时便已达到120℃,28 mm厚度的板坯要在25 min左右才达到120℃。受厚度影响,在0~10 min时,28mm厚度板坯的芯层上升较缓慢;在10~25min时,28 mm厚度板坯的芯层温度迅速上升;25min时,芯层温度达到120℃,板坯内部水分汽化,胶粘剂缩聚反应进程加剧;30~40min时,芯层温度平衡在135℃左右,热量主要被用于水分汽化的潜热,胶粘剂均匀又充分地快速固化。45~60min时,热压时间结束,开始降温,板坯温度达到60℃时开始降压,水分能够大量排出。在热压板闭合后,表层竹束的温度快速上升,芯层温度还没起变化,内外之间形成了温度差。热压过程中板坯芯层温度的变化分为快速升温阶段、水分发生汽化的恒温阶段和快速降温阶段[9,10]。热量以热传导和对流传热两种方式逐渐向芯层传递。随着板坯厚度增加,压板表面到板坯芯层的垂直距离成正比例增加,热阻增加,单位时间传递的热量减少,传热时间也随之延长。随着板坯厚度增加,水蒸汽向芯层迁移的路径也变长,水蒸气流动阻力增大,会从板坯的边部逸出,到达芯层的高温水蒸汽数量也减少,导致板坯升温速度随着厚度的增加而明显降低,要使厚度更大的板坯芯层升到相同温度的时间就越长[11]。

3 结论

竹重组材料的热压压力、热压时间、热压温度和表层含水率这四个指标对板材的静曲强度、弹性模量、吸水厚度膨胀率有着不同程度的影响。影响静曲强度、弹性模量和吸水厚度膨胀率的最主要因素是热压压力,热压时间影响第二,表层含水率影响第三,热压温度影响最小。静曲强度和弹性模量随着压力增大、时间延长、表层含水率增加先增强后下降,吸水厚度膨胀率先下降后提高。竹重组材料热压的最佳工艺条件为热压压力4.5 MPa、热压时间1.5 min·mm-1、热压温度155 ℃、表层含水率18%。竹重组材料热压过程中,板坯厚度直接影响传热效果,板坯越薄,传热速度越快。板坯厚度增大,则板的芯表层温差也较大,所需升温时间也较长。

[1] 秦莉.热处理对重组竹材物理力学及耐久性能影响的研究[D].北京:中国林业科学研究院,2010.

[2] 高黎,王正,任一萍.热压工艺曲线对竹篾胶合板性能的影响[J].木材加工机械,2012,(5):22-25.

[3] 曹平祥,郭晓磊,李四久.新型竹木复合地板的热压工艺及其对质量的影响[J].木材工业,2008,22(1):37-39.

[4] 李琴,张建.汪奎宏.新型复合竹地板热压工艺探讨[J].浙江林业科技,2009,29(5):1-4.

[5] 侯伦灯.竹重组材料性能及影响机理的研究[D].江苏:南京林业大学,2012.

[6] 顾炼百,李涛,涂登云,等.超高温热处理实木地板的工艺及应用[J].木材工业,2007,21(3):4-7.

[7] 谢力生,杨珍.板坯表面喷水对刨花板热压传热的影响[J].木材工业,2005,19(4):13-14.

[8] 李翠翠.中密度纤维板热压过程中中芯层温度与板材性能的关系[D].湖南:中南林业科技大学,2008.

[9] 谢力生.板坯预热及板坯初始温度对干法纤维板热压传热的影响[J].林业科技,2011,47(1):114-117.

[10] 谢力生,陈志喜.干法低密度纤维板常规热压传热研究[J].林业科技,2005,30(1):29-31.

[11] I.Rahmanian,Y.C.Wang.A combined experimental and numerical method for extracting emperature-dependent thermal conductivity of gypsum boards[J].Construction and Building Materials:McGraw-Hill,2012,26(1):707-722..