闭塞内挤压成形模具设计

2015-12-02江苏森威集团有限责任公司大丰224100蔡永辉

■江苏森威集团有限责任公司(大丰 224100)蔡永辉

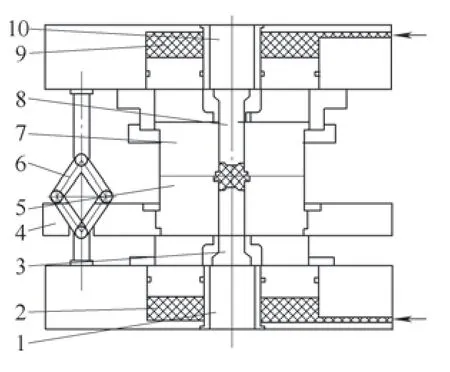

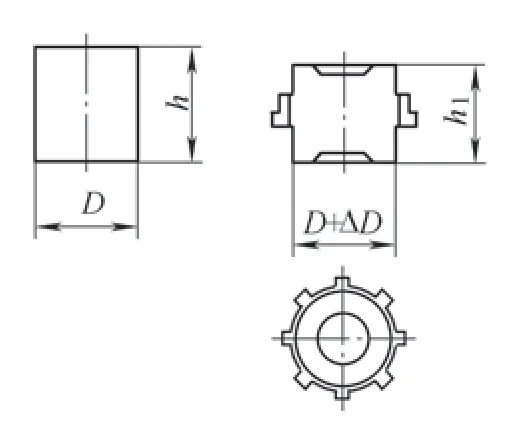

传统的闭塞锻造装置如图1所示,通常其成形上凸模8和成形下凸模3的直径D+ΔD与毛坯直径D相近(见图2),图2中毛坯段长h大于锻件段长h1。改装置虽可以成形复杂零件的外形,但由于上凸模8与下凸模3在完成挤压的同时还需要退料,所以凸台较短,成形零件心部材料较厚,原材料消耗较多,且内孔也无法成形,将增加后续切削加工的余量。

图1 传统闭塞锻造装置

图2 闭塞锻造成形示意图

为克服现有闭塞锻造装置的不足,本文设计了一种闭塞内挤压成形模具,使得锻件在复杂外形成形的同时,内孔部分也达到近净成形,大幅提高了材料利用率,减少了后续内孔的切削加工余量。

1.闭塞内挤压成形模具结构方案设计

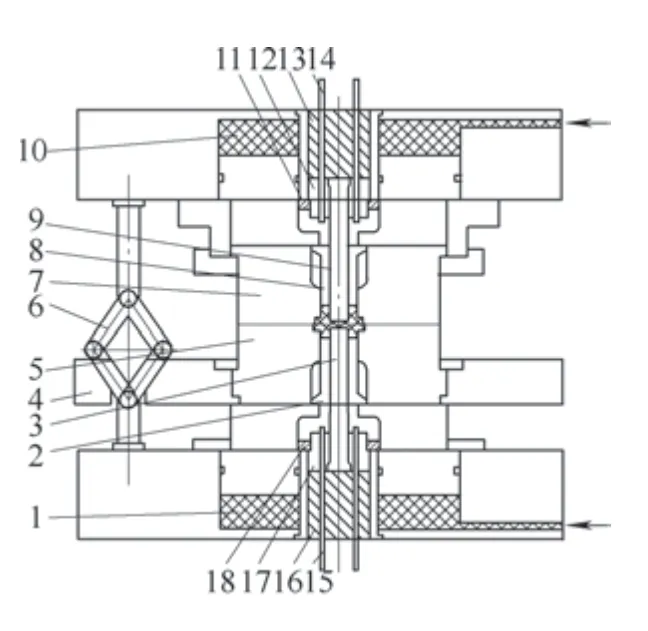

图3 闭塞内挤压成形模具结构

图3所示为闭塞内挤压成形模具结构,将现有闭塞锻造装置成形上凸模与成形下凸模改为分体结构,将成形上凸模分割为上凸模芯9与上凸模8,成形下凸模分割为下凸模芯3与下凸模2。上凸模芯9与下凸模芯3在闭塞成形时作为挤压凸模,上凸模8在闭塞成形时作为上凹模7的一部分,起到封闭材料的作用,在退料时上凸模8与下凸模2起到退料作用。

如图3所示,上液压缸10、压板11、垫块12、压力块13、退料杆14及上凸模芯9固定在压力机滑块下面,下液压缸1、压板18、垫块17、压力块16、退料杆15及下凸模芯3固定在压力机工作台上,上凹模7、上凸模8与上液压缸10的活塞连为一体,下凹模5、下凸模2与下液压缸1连为一体,中间板4与下凹模5、下凸模2连为一体,速比机构通过铰链座与上、下底板铰接,并与中间板相接触。

2.闭塞内挤压成形模具工作原理

挤压前,当上液压缸10、上凸模芯9、上凸模8、压板11、垫块12、压力块13、退料杆14及上凹模7随压力机滑块处于上死点位置时,通过液压泵和蓄势器供给的压力油分别使上凹模7、上凸模8处于下限位置,使下凹模5、下凸模2及中间板4处于上限位置,将坯料置于下凹模5与下凸模2及下凸模芯3所形成的下模模膛中。

挤压中,压力机滑块带动上凹模7、上凸模芯9及上凸模8下行,当上凹模7同下凹模5接触时形成整体凹模模膛,滑块继续下行时,上凹模7、上凸模8、下凹模5及下凸模2处于相对静止状态,而上凸模芯9、下凸模芯3产生对向移动,迫使坯料产生塑性变形充满凹模膛而形成所需锻件,其合模压紧力是通过上、下液压缸的背压油产生,其压力大小通过排油管道上溢流阀调节。同时由于此挤压为上凸模芯9与下凸模芯3挤压内孔使材料产生塑性变形,挤压变形面积较小,可以增加压力机滑块的调节量,使锻件外形易于控制,防止坯料过度充满模膛而损坏模具。

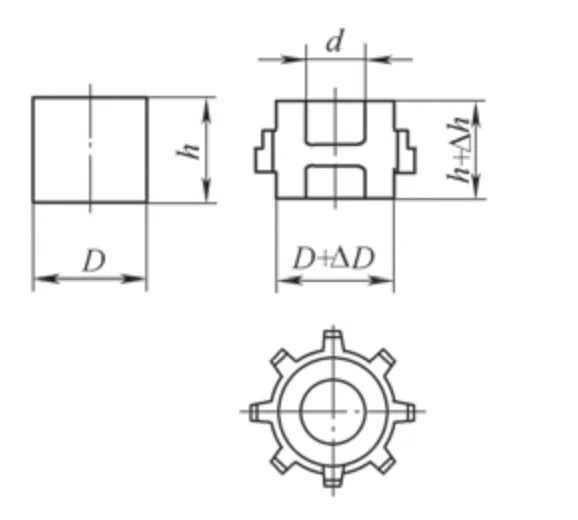

挤压后,压力机滑块上行,带动上、下凹模恢复到上限位置,此时,压力机上打料机构推动退料杆14下行,退料杆14推动上凸模8,由于上凸模芯9被压板11、垫块12及压力块13固定,所以上凸模8推动成形锻件退出上凸模芯9与上凹模7,使锻件与模膛分离。图4所示为闭塞内挤压成形锻件示意图,其中D为毛坯直径,h为毛坯段长,D+ΔD为挤压成形锻件直径,h+Δh为挤压成形锻件段长。

图4 闭塞内挤压成形锻件示意图

3.结语

本文设计的闭塞内挤压成形装置,在闭塞内挤压成形使闭塞成形锻件外形的同时成形了内孔,并且闭塞内挤压成形使坯料段长与锻件段长相近,外形未产生相对移动,只有坯料心部挤压产生塑性变形,使锻件外形减少了因磨擦产生的缺陷,锻件质量得到提高。由于闭塞内挤压成形为挤压内孔分流成形外形,成形凸模面积相对较小,更易于控制压力机滑块行程,可以防止坯料充填过满而造成模具损坏。