多特征小型精密零件加工方法改进

2015-12-02中国工程物理研究院电子工程研究所四川绵阳621999于立青郭才权

■中国工程物理研究院电子工程研究所(四川绵阳 621999)于立青 郭才权

1.零件分析

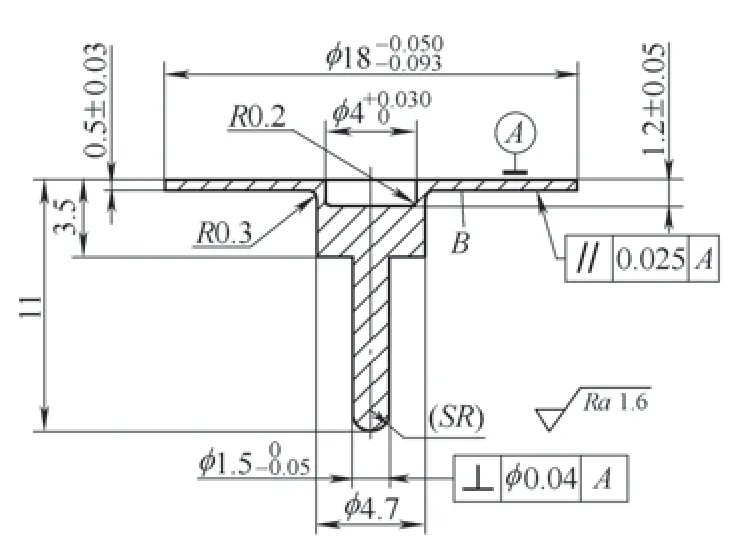

我所生产的电真空用某电极(见图1),是具有大凸缘、细轴、浅平底孔和端面半球等结构特征的轴类零件,材料为精密合金4J33,属难加工材料。其中位置公差是影响产品性能的重要指标。

图1 某电极

该电极的加工难点主要有:

(1)垂直度0.05 mm要求。细轴φ1.5mm的长径比为5,在切削力的作用下,因刚性不足易产生弯曲变形,尺寸精度和位置精度难以保证。

2.原数控加工方法及不足

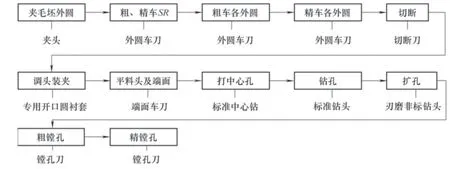

以前采用常规数控加工时,零件的平行度在0.02~0.08mm、垂直度在0.04~0.13mm之间波动,大凸缘两端面表面粗糙度不能满足图样要求,合格品率低。原加工方法工艺流程如图2所示。

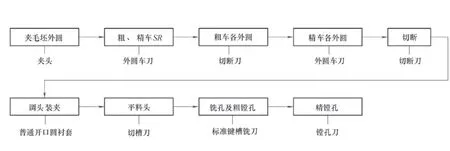

工件在加工完一端后,调头采用专用开口圆衬套(见图3)装夹,实现平端面和孔的加工。原加工方法的不足主要有:

图2 原加工方法工艺流程图

图3 平料头及车端面装夹示意图

(1)精车细轴外圆φ1.5mm时让刀严重,且表面有振动颤纹。

(2)工装的加工精度要求高。开口圆衬套定位孔与工件外圆φmm采用间隙为0.01~0.02mm的小间隙配合,定位孔底面的平面度必须控制在0.02mm内。

(3)对装夹要求高。装夹时工件端面必须紧贴定位孔底面,否则不仅平行度达不到要求,0.5mm处的厚度尺寸公差(±0.03mm)也会超差。夹紧力控制要求高,夹紧力过小,精车端面易产生颤纹,造成表面粗糙度达不到要求,且切削力会使工件飞出,造成工件碰伤,存在安全隐患;夹紧力过大,会使工件出现径向变形,取下工件后,变形使平行度超差。

(4)精车端面的余量必须严格控制在0.25~0.30mm内。余量过少,切断时径向切削力使大凸缘处变形,变形量超过精加工余量,使平行度达不到要求;余量过大,大的余量使切削作用力过大,易造成工件弯曲报废。

(5)小料头的去除效率低。切断后,在切断处会产生形状不规则小料头(见图4),料头高度与切断刀宽度基本相等,直径约为1.5~2.5mm。小料头加工硬化严重,去除困难,用端面车刀平端面

图4 切断后小料头示意图

(6)平底孔φmm的加工效率低。因孔直径小、深度浅,且为平底,普通钻头无法进行孔的粗加工,只能采用刃磨后的非标钻头进行粗加工,钻头刃磨困难且不耐用。加工时刃磨钻头若有钝化,切削力很容易将工件从工装中带出,使工装报废。

3.加工方法的改进

针对出现的问题,开展了技术攻关和加工试验,对加工方法进行改进,采取以切代车法、渐增余量一次走刀法及以铣代车法等突破常规的加工方法,改进后的加工工艺流程如图5所示。

(1)以切代车法:用切外圆来替代外圆粗车,并实现端面的粗、精加工。采用这种方法是考虑到数控设备本身系统刚性好、高精度,且在零件从毛坯上切掉前,零件的刚性也足够。具体方法是用切断刀替代外圆车刀(或端面车刀)对外圆、端面进行粗加工,最后用切槽刀实现端面的精加工,而外圆精加工仍采用外圆精车刀。

具体在本例中,是用宽2.5mm的切断刀在完成外圆粗车的同时,粗切出大凸缘(见图6),大凸缘处留精加工余量(图1中A端面留量0.1mm,B端面留量0.02mm),然后精车外圆,最后用宽1.5mm的切槽刀平大凸缘端面,一次装夹完成有位置精度要求的两端面的加工。零件一端加工完成后,在调头加工另一端时,又用切槽刀实现小料头的去除。

图5 新加工方法工艺流程图

图6 新工艺方法加工示意图

这种方法充分利用了机床和刀具的特点,不仅不需要制作高精度要求的工装,还避免了挤屑可能产生的对已加工表面的损伤,同时又提高了加工效率。在保证平行度0.025mm要求的基础上,使尺寸0.5mm的厚度公差(±0.03mm)控制容易。

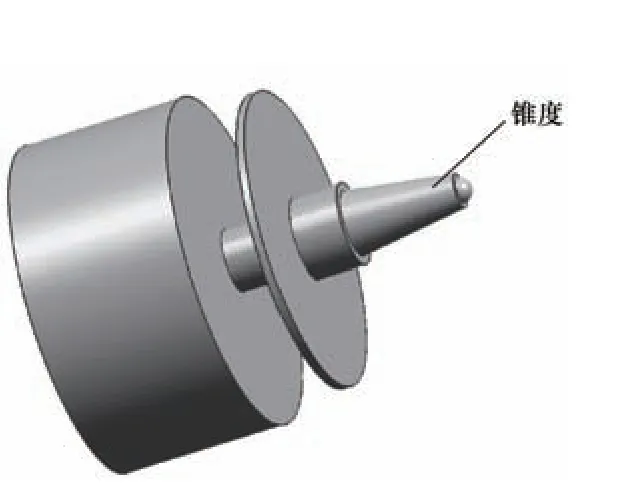

(2)渐增余量一次走刀法:将精加工外圆所需的切削余量按线性逐渐增加,以增强切削时的刚性,精加工时一次走刀将外圆加工到所需尺寸。

在本例中,粗加工时将细轴φ1.5mm加工成锥形(见图6),小端留余量0.2mm,大端留余量0.5~1.0mm,精车时一次走刀将细轴车削到尺寸。用此方法解决了细轴加工时的让刀、振动现象,避免了因刚性差产生的变形,易于保证尺寸精度和形状精度。

一次走刀法适用于长径比在5~10的零件。在应用时锥度角度尽可能小,即小端留余量后的直径与大端直径差不超过2mm。角度过大易扎刀,且刀具磨损会加剧。

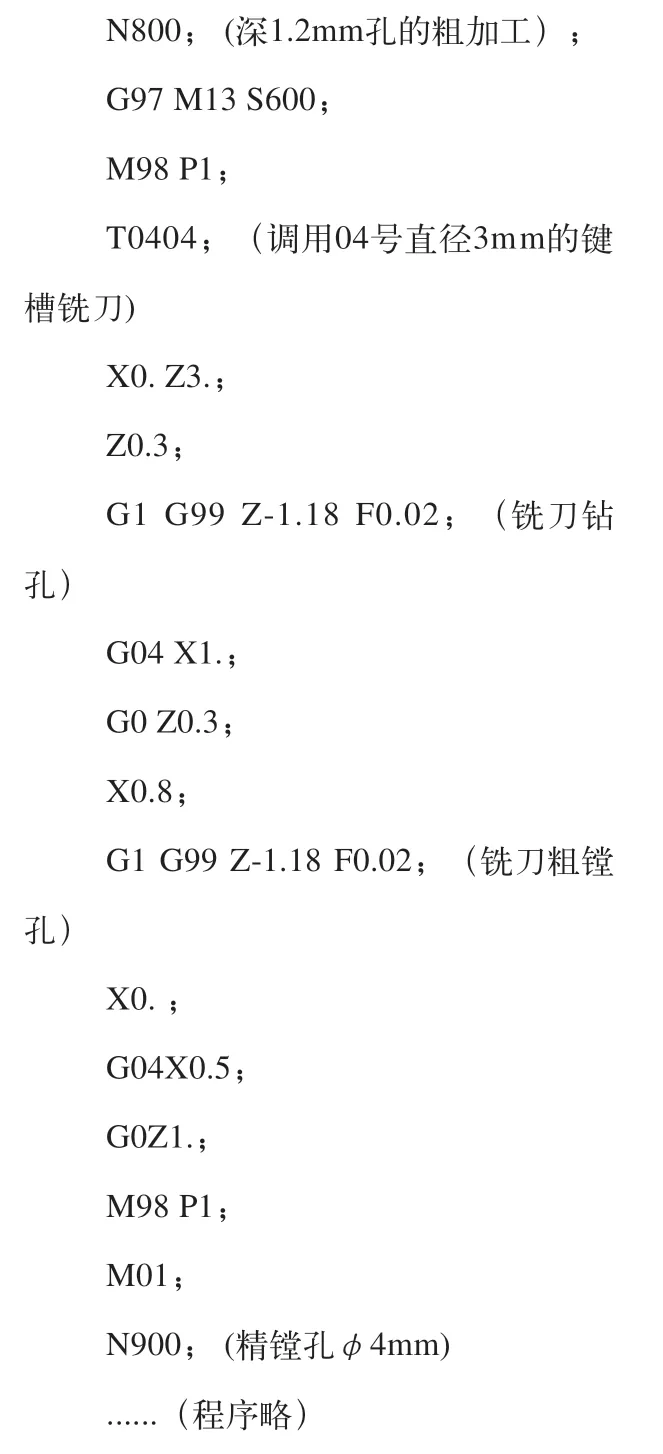

(3)以铣代车法:用钻夹头夹持标准键槽铣刀,铣刀直径小于被加工的孔尺寸。加工时工件旋转,完成钻孔及孔的底面加工。通过铣刀偏置,完成镗孔。若孔精度要求高,最后只需精镗孔即可。这种方法适用于标准钻头不能加工的浅孔、平底孔,避免了非标钻头的制作和孔底面大余量的去除,使孔的加工效率大幅提高。在本例中,用直径3mm的键槽铣刀实现直径4mm、深1.2mm孔的粗加工,机床控制系统是FANUC 18T,数控程序如下:

实际应用时,为了保证内孔加工精度,键槽铣刀的伸出长度要短,数控机床的刚性要好,X轴定位精度要高,对刀时必须保证键槽铣刀有一个切削刃在刀具中心。

采用改进后的方法加工的零件,其平行度在0.02mm以内,垂直度在φ0.03mm以内,表面粗糙度值Ra≤1.6μm,质量稳定,完全满足图样要求。

4.结语

通过采用突破常规的加工方法,合理利用刀具及数控设备功能,较好地解决了多特征小型轴类零件的加工问题,提高了生产效率,保证了加工质量。同时,这种实用工艺方法也为具有一种或多种特征零件的加工提供了有益的借鉴,可在小批量生产中推广。

[1]王吉化,陈伟.机械工人切削实用技术手册[M].长沙:湖南科学技术出版社,2013.

[2]金涛.数控车加工[M].北京:机械工业出版社,2004.