PMFT藤韧皮工艺纤维制取工艺探索研究

2015-12-02沈银姣崔运花

蔺 超,沈银姣,崔运花,2

(1.东华大学,上海 201620;2.纺织面料技术教育部重点实验室,上海 201620)

PMFT藤韧皮工艺纤维制取工艺探索研究

蔺 超1,沈银姣1,崔运花1,2

(1.东华大学,上海 201620;2.纺织面料技术教育部重点实验室,上海 201620)

文章采用碱煮工艺制取PMFT藤韧皮工艺纤维,并以纤维的残胶率、线密度、残余木质素含量、断裂强度为评价指标,运用模糊正交法综合评价工艺纤维的性能。

韧皮纤维;脱胶;工艺

PMFT为蓼科藤本植物,是我国名贵中草药,每年有大量PMFT藤被废弃,然而据研究发现,该藤韧皮部含有丰富的纤维素,可以发现纤维。本文采取预水及碱煮工艺制取纤维,通过预实验,确定了预处理与煮练过程的工艺数据范围。利用试验分析预水时间、碱煮浓度、碱煮温度、碱煮时间对纤维性能的影响。采用模糊数学及正交设计的理论方法,建立多个目标评价值的综合评价函数,解决各个评价指标优化条件不一致的问题,对PMFT藤韧皮纤维的各指标做出了合理的评价,以期开发不同长度的工艺纤维。

1 工艺纤维的制备

1.1 脱胶工艺

经预水处理及碱煮制取PMFT藤韧皮工艺纤维。工艺流程为:

试样准备→预浸→水洗→煮练→水洗→脱水→给油→适当干燥→手工梳理→测试。

预水:时间X h,常温,浴比1∶25。

碱煮:浴比1∶25。氢氧化钠浓度Y g/L,无水亚硫酸钠用量2 g/L,多聚磷酸钠用量3 g/L,硅酸钠用量3 g/L,碱煮时间Z h。

水洗:先用热水洗至纤维无粘滑感,再用流动水冲洗10 min。

给油:BSK 2%,时间30 min,常温。

1.2 实验方法

工艺纤维的物理性能主要从以下几方面进行表征,对纤维的性能进行综合评价,探索制备PMFT藤韧皮纤维的较优工艺。

1.2.1 残胶率

参照GB5889—86《苎麻化学成分定量分析方法》中精干麻、无油精干麻及水麻残胶率的分析方法。

1.2.2 残余木质素

参照GB5889—86《苎麻化学成分定量分析方法》中木质素含量的定量分析方法。

1.2.3 线密度

采用中段切断称重法,夹持梳理的方法梳去其中短纤维,且使纤维完全伸直;然后用Y171B型切断器切取20 mm长度的纤维,采用JN-B扭力天平(最大量程25 mg,分度值0.05 mg)称重,统计纤维根数,根据定重制细度定义求出平均值。

1.2.4 断裂强度

采用LLY-06E型电子单纤维强力仪测试纤维强力,设定上下夹持器的夹持隔距为10 mm,拉伸速度为10 mm/min,测试50次,记下断裂强力平均值,计算出断裂强度。

1.2.5 长度分布

用手扯法整理试样,将纤维按长短从左往右排列,用量尺测量纤维长度,并按10 mm纤维长度组距分组,15 mm长度以下归为一组,按次序记录各组长度,对应称量小绞质量并记录。

1.2.6 模糊数学的处理

(1)确定评价指标集和对象

正交试验中涉及的指标有残胶率、残余木质素率,线密度及断裂强度,因此以残胶率、残余木质素率、线密度及断裂强度作为评价的指标集,分

别记为Y1、Y2、Y3、Y4。U={Y1,Y2,Y3,Y4}。以正交试验设计的9组试验为评价对象集。D={d1,d2,…,d9}。

(2)建立隶属函数

建立评价指标集U对评价对象集D的隶属函数,隶属度rmn在0~1之间,m=1,2,3,4;n=1,2,…,9。4个指标转变成下列隶属函数公式。

纤维残胶率隶属函数:

(1)

纤维木质素含量隶属函数:

(2)

纤维线密度隶属函数:

(3)

纤维断裂强度隶属函数:

(2)

由隶属函数值构成模糊矩阵:

(5)

(3)建立质量评定的权重系数

权重系数反映各项指标的重要程度,根据PMFT藤韧皮纤维的指标因子,建立评定的权重系数A。A=[0.25(Y1),0.25(Y2),0.25(Y3),0.25(Y4)],简记作A=[0.25,0.25,0.25,0.25]。各指标的综合评价值为G,由权重系数A与模糊矩阵R经模糊变换得:G=A×R。

2 各因子对脱胶工艺的影响

确定脱胶工艺所需研究的参数和水平,建立PMFT藤韧皮脱胶实验因子水平表,正交表选用L9(43),因子与水平设计见表1。

表1 正交试验设计的因子及水平表

通过实验对PMFT藤韧皮纤维的残胶率、木质素含量、线密度、断裂强度进行测试,测试结果如表2所示。通过9个实验得出PMFT藤工艺纤维的各项性能指标,对残胶率、残余木质素、线密度、断裂强度进行分析,得出直观分析表[1-2],如表3所示。

表2 工艺纤维各指标值

从表3可以看出:四种因素对各指标的影响程度不一致。对残胶率的影响程度由大到小依次为:碱煮温度、碱煮时间、碱煮浓度、预水时间;对残余木质素含量的影响程度依次为:碱煮温度、碱煮浓度、碱煮时间、预水时间;对线密度的影响程度依次为:碱煮温度、碱煮浓度、碱煮时间、预水时间;对断裂强度的影响程度依次为:碱煮浓度、碱煮时间、碱煮温度、预水时间。

表3 正交实验结果分析表

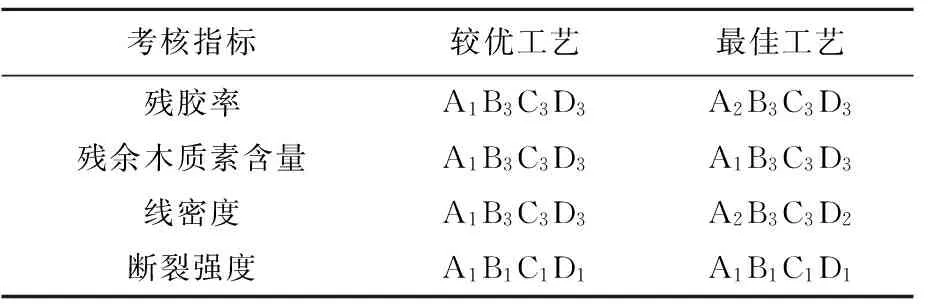

根据正交结果分析,得出各指标的较优工艺和最佳工艺,见表4。

由于各指标的较优工艺和最佳工艺存在差异,不能直观地判断纤维性能的优良。因此,采用模糊数学[3],综合评价纤维的性能。表5列出了纤维的综合评价值G。

表4 各考核指标的因素组合

表5 各项指标隶属度值及综合评价值

由表5可知:根据差值R的大小差异,判断各因素对纤维性能的影响程度由大到小依次为:碱煮温度、碱煮时间、碱煮浓度、预水时间。参照综合指标值G,根据G值得大小,对9种试验方案进行排序,排在第一的为较优工艺。PMFT藤韧皮纤维的脱胶优化工艺的较优工艺参数为:A1B3C3D3(即预水时间3 h、碱煮温度100℃、碱煮浓度10 g/L、碱煮时间3 h)。PMFT藤韧皮纤维的脱胶优化工艺为:A2B3C3D2,即预水时间2 h,碱煮浓度10 g/L,碱煮温度100℃,碱煮时间2 h。

3 正交实验的验证及探索试验

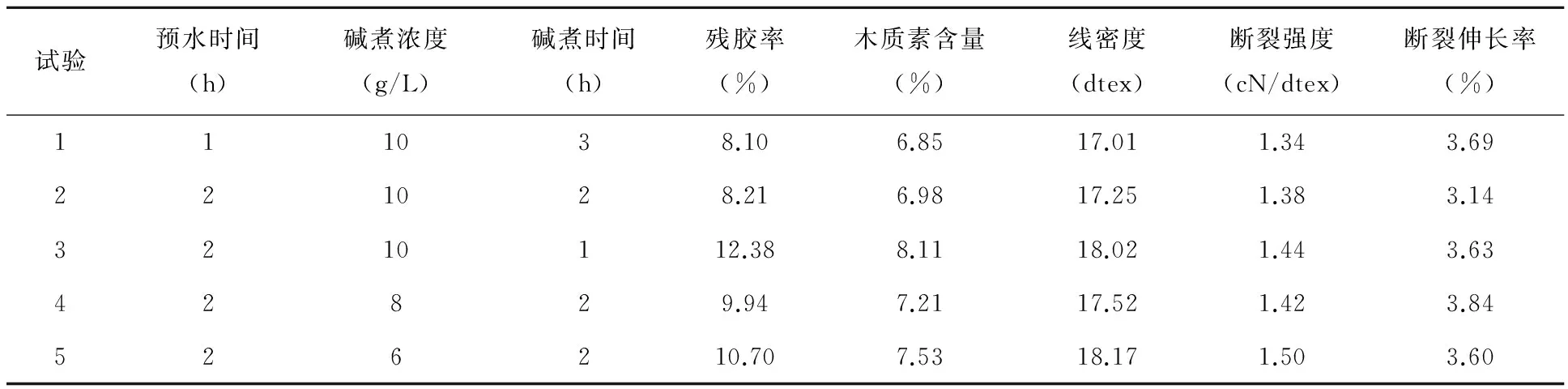

对较优工艺与最佳工艺的验证及与其他实验方案的比较。试验1为较优工艺的验证,试验2为最优工艺制备纤维的各项指标参数,试验3至5为其他试验的比较。试验结果见表6。

在各工艺条件下,纤维的残胶率、木质素含量、线密度、断裂强度、断裂伸长率如表6所示。由试验1~3发现,碱煮时间的增加,有利于胶质的去除,木质素含量的降低,提高纤维细度,但同时损伤了纤维的强伸性能。由试验2、4、5发现,碱煮浓度的提高,也会产生同样的效果。

表6 试验工艺参数及结果

纤维的长度直接影响其加工性能,因此对纤维长度的测量具有重要意义。由于PMFT藤平行伸直度差,伸直状态复杂,经手工剥皮后,再经过脱胶、梳理之后纤维长度变化大、离散性大。另外,在碱煮过程中,胶质的去除,使纤维间的联系减弱,纤维的强力减弱,使纤维在梳理过程中易被分裂劈细。用多个指标来表征长度:平均长度、长度变异系数、短纤率。由于PMFT藤韧皮纤维长度较短、断裂强度小、存在并条现象等原因,参照GB/T18147.3—2000《大麻长度试验方法》中手排分组测量法,测定PMFT藤韧皮纤维的长度分布[4-5]。各工艺条件下,长度指标值见表7。

表7 试验工艺参数及长度指标

从表7中可以看出,纤维的平均长度分布在36~44 mm,长度变异系数较高,达50%以上,短绒率为13%~19%。在相同浓度下,随着碱煮时间的延长,纤维的平均长度、主体长度下降,短纤率上升。碱煮时间相同,纤维的长度随着碱煮浓度的增加而略有下降。碱煮浓度、时间过长,脱胶过度,纤维的损伤程度变大,使纤维的长度变异系数增大,短纤率增加,可纺性能降低。但若碱煮浓度、时间缩短会导致脱胶不足,工艺纤维虽长度增加,但其线密度过大,可纺性降低。

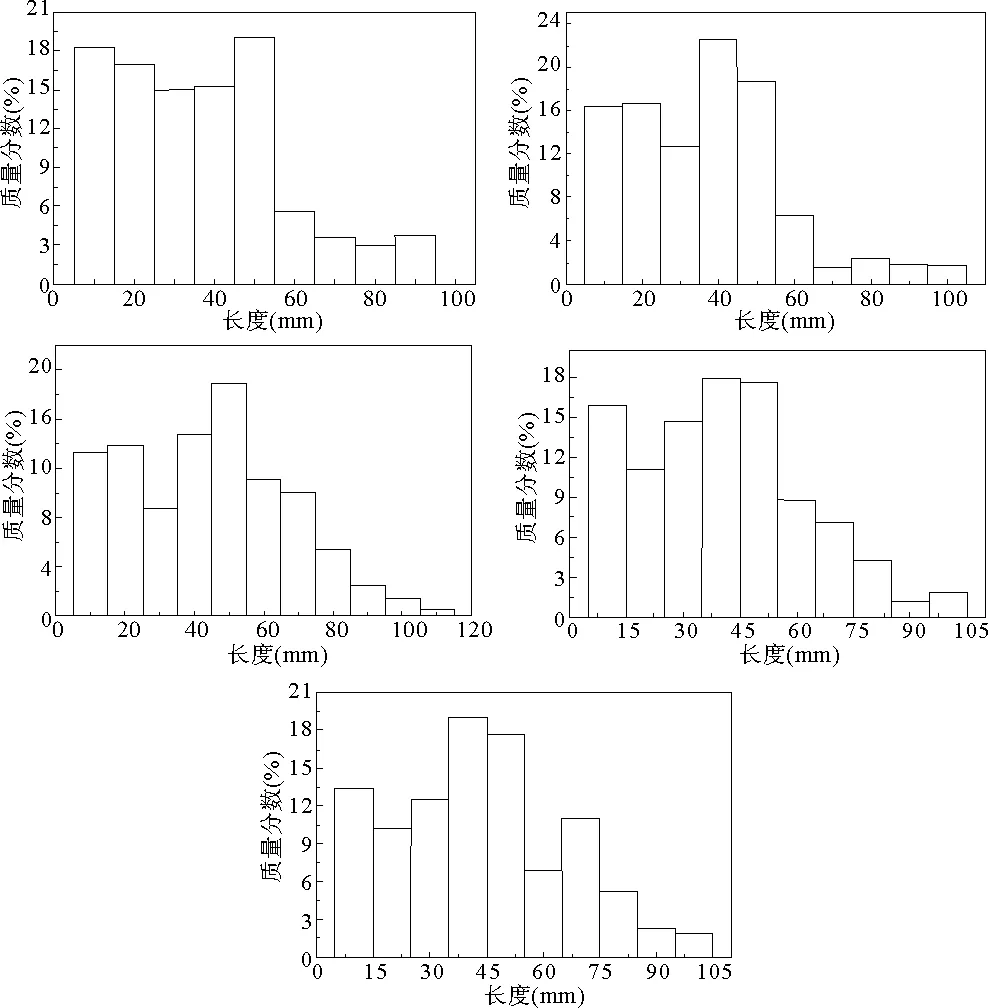

纤维长度分布在一定的范围值内。图1所示为5种纤维的长度-质量分数分布图,不同的碱煮工艺,纤维的长度-质量分数分布各不相同。在实际生产过程中,更倾向于选择短绒率较少的工艺。因此,通过对工艺条件的控制,使长短纤维之间的比例分配更趋合理,从而达到提高纺纱效果的目的。如图1所示,5种试验方案所得的纤维的短绒率都较高,随着碱煮时间的延长,纤维短绒率增加。各纤维的长度主要分布在10~50 mm,纤维最长长度未超过110 mm。

图1 纤维长度—质量分数分布图

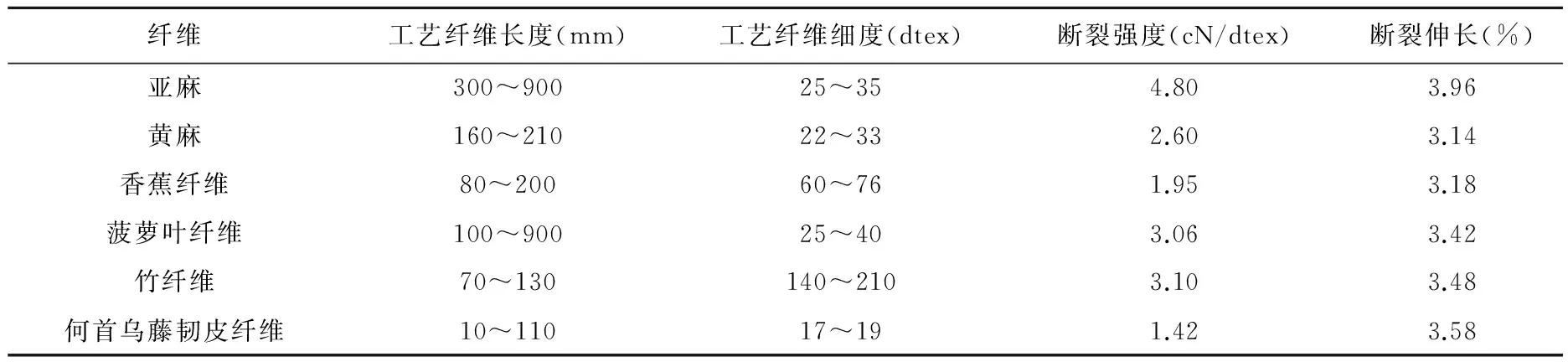

纺织纤维的基本物理机械指标与纺织加工及纱线质量密切相关。表8所示为何首乌藤韧皮纤维与其他纤维的长度、细度比较,何首乌藤韧皮纤维的工艺长度较短,断裂强度较低,但纤维细度具有优势,断裂伸长与其他纤维接近。通过不断改善制备工艺,进一步提高纤维的长度及断裂强度,可应用于纺织加工。

表8 其他纤维的长度、细度及强伸性数据

4 结论

本文对PMFT韧皮纤维的碱煮制取工艺进行了探索研究,通过试验分析得出以下结论:

4.1 碱煮处理有利于胶质的去除,改善纤维细度,但纤维损伤程度变大,纤维强伸性能下降。影响纤维可纺性的主要因素为碱煮温度、碱煮时间、碱煮浓度。

4.2 通过正交实验探索的优化工艺为:预水时间2 h,碱煮浓度10 g/L,碱煮温度100℃,碱煮时间2 h。纤维各指标为:残胶率8.21%,残余木质素含量6.98%,线密度17.25 dtex,断裂强度1.38 cN/dtex。

4.3 碱煮工艺对纤维的损伤较大,纤维短纤率、长度变异系数较大,强伸性下降。因工艺参数不同,纤维的可纺性指标数值略有不同,纤维的各指标值分布在如下范围:平均长度36~44 mm;长度变异系数52%~58%;短纤率13%~19%;主体长度50~54 mm;线密度17~19 dtex;断裂强度1.34~1.50 cN/dtex,断裂伸长率3.14%~3.84%。

[1] 曹颖.亚麻纤维的精细化改性和可防性能的研究[D].上海:东华大学,2005.

[2] 徐蓓蕾.黄麻纤维精细化改性和可防性能研究[D].上海:东华大学,2007.

[3] 李龙,赵领航.棉秸秆提取天然纤维素纤维的工艺及其纤维形态结构[J].纺织学报,2013,34(2):13—17.

[4] 王威,黄故.椰壳纤维长度分布[J].纺织学报,2008,29(9):9—12.

[5] 高双凤,李龙,赵亚梅.棉秆皮纤维的长度分布[J].纤维素科学与术,2012,20(3):39—42.

Research on the Refining Process of PMFT Rattan Pholem Fiber

LinChao1,ShenYinjiao1,CuiYunhua1.2

(1.Donghua University,Shanghai 201620,China; 2. Key Laboratory of Textile Science&Technology of Ministry of Education,Shanghai 201620,China)

Processing fiber of PMFT Rattan pholem were derived by alkali cooking.The fibre′s properties were evaluated by orthogonal experiments that took residual gum,residual lignin content,linear density,fracture strength as indicators.

bast fiber; degumming; technology

2014-12-03

蔺 超(1988—),男,内蒙古乌兰布察人,硕士研究生。

TS102

A

1009-3028(2015)01-0001-06