仿真技术在EPR机组定冷水系统调试中的应用

2015-12-02余刚峰

杨 军,吴 飞,余刚峰,石 刚,吴 凡

(中广核工程有限公司调试中心,深圳 518124)

1 背景

台山核电厂是第三代核电EPR机组,其发电机定子冷却水系统(以下简称定冷水系统)的设计采用节流孔板来调整各管路的流量,节流孔板决定了系统的流量及压力分布。此设计给电厂的日常运行维护带来方便,但在调试阶段的流量调整试验却要准确地调整节流孔板的孔径,以达到设计流量要求。

由于单个孔板调整对各管路的流量都产生影响,调试试验中很难快速地确定孔板孔径,试验中往往采用以下方法:(1)先采用同类型机组的经验数据对孔板加工以获得接近设计值的流量,然后结合下述方法进一步微调孔板孔径;(2)实测数据与经验公式结合,用线性差值的方法逐步逼近,通过多次尝试调整孔板以使流量满足设计要求。

无论有无经验数据参考,试验均要多次尝试。调试过程往往费时费力,不仅需要不断拆装及加工孔板,而且要反复进行类似的现场试验。

由于台山核电厂的系统是国内首台三代EPR核电机组,对于目前世界上最大单机容量的发电机,其定冷水系统的参数值与现有核电机组完全不同,无可借鉴的经验数据,这给调试工作带来挑战。

本文研究通过建立物理的数值模型,运用仿真技术,实现流网计算来确定各孔板孔径,以使定冷水系统流量调整试验快速方便地达到系统设计流量的要求。

2 建模

物理模型的建立运用集总参数模型方式,并主要依据三大平衡定律(即质量守恒定律、能量守恒定律和动量守恒定律)以及水蒸气表。

对于流网中的每个节点(集总参数模型),满足质量守恒规律,即进出口流量相等,建立:

式中Fi——入口流量;F0——出口流量。

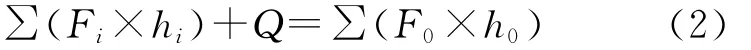

且各节点满足能量守恒规律,即进出口能量相等,建立:

式中hi——液体入口焓道;h0——液体出口焓道;

Q——交换的热量。

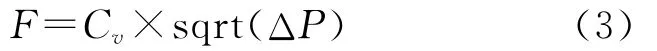

且各节点满足动量守恒规律,即使用伯努里方程,简化后

式中F——流量;Cv——流体的流阻系数;△P——压差。

同时,为了得到各节点相关热力参数,可通过水蒸气表进行计算或者查值。

因定冷水系统流量调整试验在温度较恒定的情况下进行的,故为了减少计算的方程组,可忽略系统的能量交换因素,式(2)及水蒸气表在建模时可不予采用。

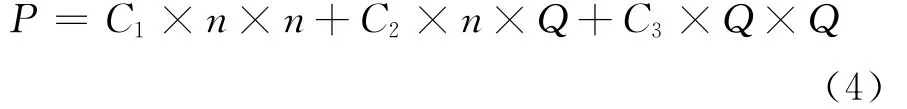

对于流网中的特殊节点(定冷水泵)的模拟仿真,采用以下经验公式(对于定速泵,相当于采用二次曲线拟合泵的流量压力曲线):

式中P——泵的压头;n——泵的转速;Q——泵的流量;

C1,C2,C3——系数。

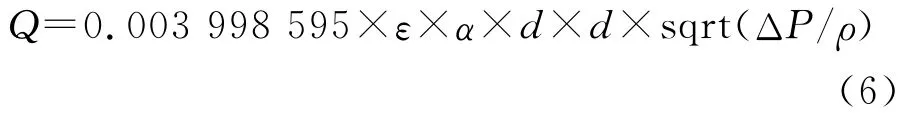

为方便调整孔板,对孔板可以建立方程式:

式中F——通过孔板的流量;C——孔板的流阻系数;d——孔板开孔直径;△P——孔板前后压差。

由式(1)~式(5),建立数值方程组,运用计算机编程,采用迭代逼近法或者解方程组的矩阵法等手段可以方便的计算出结果。本文利用了某仿真软件进行建模,因其具有较好的人机界面,对参数的实时调整十分便利,大大提高了调整孔板的模拟计算效率。

3 应用

定冷水系统流量调整试验调试中,实际应用采用以下步骤进行:

(1)根据定冷水系统流程图(如图1所示),将主要设备视为集总参数模型的各节点,建立流网仿真模型。

(2)由系统设计手册中的管路及设备流量压力计算书及泵的流量压力曲线(即PQ曲线),计算出各方程式中的系数作为仿真模型的常数。运行仿真模型,各压力与流量计算结果与系统设计的参数是一致的。此步骤的目的不仅检验了建模的正确性,而且为后续步骤建立了调整建模常数的数据基础。

(3)运行现场系统,进行流量及压力的测量记录,并整理现场实测数据。而后调整流网仿真模型中各常数,使流量压力的计算结果与现场实测数据保持一致。

(4)运行仿真模型,调整仿真模型中各孔板直径值,即式(5)中的d值,反复尝试使模型的计算结果与设计值一致。此时,各孔板的直径值即为所求。

(5)根据计算的孔径值加工孔板后复装,运行现场系统,试验测量验证。若有偏差,分析原因,重复第3、4步骤。

图1 台山核电厂发电机定冷水系统简图

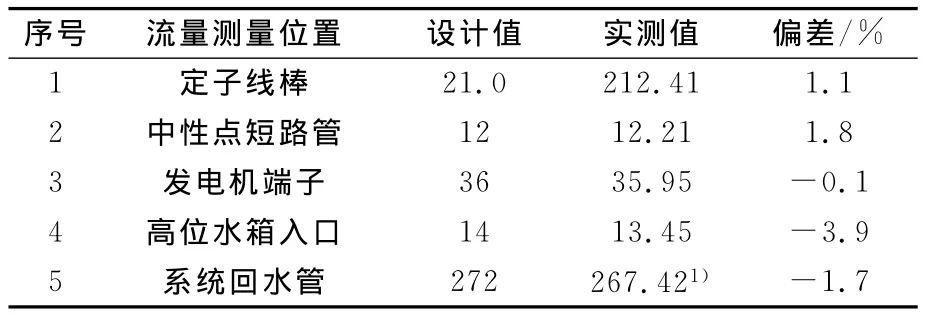

实际调试工作中进行了一次模拟计算,同时调整了4块孔板的孔径。流量调整试验即满足验收准则(即各流量与设计值偏差不大于正负5%)。调试试验情况参见表1及表2。

表1 孔板调整对照表 mm

表2 流量数据对照表 m3/h

实际应用的关键是要提高模拟精度,准确计算孔板孔径,相关数据的准确获得尤为重要。而现场测量条件是有限的,实测往往无法获得全部建模数据。实践中要把建模所需数据与现场的实际条件结合起来考虑,采用一定技巧和方法来提高模拟的准确度,故需要做好以下工作:

(1)做适当的假设和简化。采用集总参数模型,假设某些管段流阻集中到一个节点,如将连接阀门管段的沿途阻力假设到阀门这个节点上。同时为突出重点要简化建模,比如将系统中两台定冷水泵简化成一台。应用中将现场定冷水系统按照图1所示简图进行仿真模型的建立。

(2)不可忽略系统安装高差。定冷水系统设备安装位置最大高差约20m,位于系统中间的某个节点在运用伯努里方程式时,不能忽略高差,否则仿真计算时系统的压力无法与实际保持一致。

(3)泵的方程式中常数的确定要注重选取泵具有代表性的运行点。在上述第三步骤中确定式(4)中的C1、C2及C3时,为准确反映现场泵的实际运行情况,需要用实测值来计算。现场试验通过操作相应的阀门开度,测量运行中泵的三组流量压力数据:一般包括流量为零时,泵进出口压力;以及在泵额定工况附近的两组流量压力数据。

(4)孔板压差要准确取值模拟。孔板是关键的研究对象,每个需要调整的孔板必须作为一个节点来考虑,重要的是其前后压差一定要尽量准确模拟。然而,现场系统压力测点有限,往往无法获得其准确压差。这时,可以利用设备运行维护手册中的以下经验公式来取值模拟:

式中 Q——流量(m3/h);ε——可压缩系数;α——流量系数;d——孔 板 孔 径 (mm);P——压 力 (Pa);ρ——流体密度(Kg/m3)。

在进行上文第4步时,调整孔板的流阻系数,使孔板压差维持在由式(6)计算的压差值,这将提高后续步骤中调整孔径计算的准确度。

4 比较分析

定冷水系统流量调整试验的常规方法是利用在流量一定范围内变化时,特定管道流量与其孔板孔径的平方成近似的正比例关系来计算,即

式中 Q——流量;K——比例系数;d——孔板孔径。

利用现场实测数据,可计算出K值,而后根据流量的设计值,计算需要调整的孔径。因式(7)为比较粗略的经验公式,计算虽然便捷,但是不准确。以中性点短路管处的孔板计算为例:现场实测数据为:流量14.5m3/h,孔板孔径19.0mm,而设计流量为12.0m3/h。根据式(7)计算,为达到设计流量,孔板孔径应调整为17.3mm,而实际上孔径调整到15.5mm才能满足设计要求。即使采用线性差值逐渐逼近的方法,为了得到满足要求的孔径,至少也需要2~3次的尝试后才能试验合格,这还是在没有考虑其他支路流量调整对其影响的情况下。

究其原因,参照式(6),经验公式式(7)忽略了孔板前后压差变化的影响,而且在流网中,任何支路的流量压力变化的影响都是全局的,即某一支路的变化会影响其他支路的流量压力。故常规的方法不仅比较粗略,而且无法兼顾全局影响,故调试中往往需要多次尝试,并凭调试经验反复试验才能使孔板调整到满足要求的孔径。而采用流网仿真计算,物理模型不仅模拟了设备压差的影响,而且模型本身具有全局性,考虑了需要调整的孔板对整个系统压力流量的相互影响,故模型的计算更能客观地反映现场系统运行的实际情况。

5 结语

本文运用仿真技术,在发电机定冷水系统的流量调整试验中采用流网仿真计算的方法,在较短的调试时间内,试验并计算出系统中孔板的孔径,一次性使试验结果满足了试验验收标准的要求,实际应用取得了良好结果。本文的研究尝试说明对于具有复杂流量压力关系的系统调试工作,流网仿真计算具有极大的推广价值。推而广之,仿真技术由于可以事先在模型上进行模拟研究,减少了实体工作,省时省力,节约成本,对实际调试工作具有很大的指导作用。