1 000MW超超临界四角切圆塔式锅炉燃烧器摆角变化对NOx 排放影响的数值模拟

2015-12-02齐晓娟丁历威潘国清李凤瑞熊建国

齐晓娟,丁历威,潘国清,李凤瑞,李 剑,张 明,熊建国

(国网浙江省电力公司电力科学研究院,杭州 310014)

目前,我国新投产的国产1 000MW超超临界锅炉均采用低NOx燃烧系统,通过对炉内燃烧过程的合理组织来降低NOx的生成和排放。由于锅炉体积庞大,炉内流动、燃烧过程非常复杂,因此数值模拟已成为研究锅炉燃烧和污染物排放的一种有效途径。本文以宁海电厂二期超超临界锅炉作为研究对象,在1 000MW负荷工况下,维持锅炉总风量、磨组运行方式、磨煤机动态分离器转速及锅炉配风方式不变的情况下,通过改变燃烧器摆角的不同角度,用数值模拟的方法来分析燃烧器摆角变化对炉膛内温度场、速度场、气相组分浓度场以及NOx排放的影响,并与试验结果进行对比,数值模拟结果与试验结果一致。

1 锅炉概况

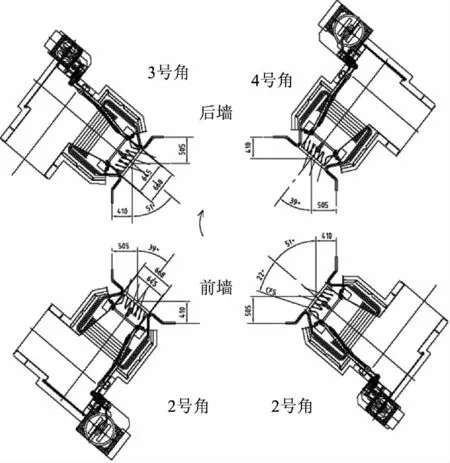

宁海电厂1 000MW超超临界锅炉采用单炉膛塔式布置,炉膛宽度为23 160mm,深度为23 160mm,高为118 090mm,宽深比约为1∶1。该锅炉采用中速磨煤机一次风正压直吹式制粉系统设计,煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器,煤粉喷嘴的摆动范围为±30°。煤粉燃烧器采用典型的LNTFS燃烧器布置,一共设有12层一次风喷口,四周布置有燃料风。燃烧器风箱分成独立的4组,下面3组风箱各有4层一次风喷口,对应2台磨煤机,磨煤机由下至上分别对应A、B、C、D、E、F磨,投运时,上5台磨运行,A磨煤机备用。在每相邻两层一次风之间布置有一层偏置二次风CFS。在上层煤粉燃烧器组顶部布置有1层CCOFA喷口。在整个煤粉燃烧器组顶部布置有6层分离燃尽风SOFA喷口。图1和图2分别为燃烧喷口立面布置图和锅炉几何模型,图3为燃烧喷射角度示意图。

图1 锅炉本体

图2 燃烧器喷口布置

图3中一次风内切圆直径为3.315m。偏置二次风(CFS)与一次风之间有22°的角度,偏转的二次风气流把一次风煤粉气流包裹在炉膛中央,形成富燃料区,在燃烧器区域及上部四周水冷壁附近则形成富氧区,这样的空气动力场组成减少了灰渣在水冷壁上的沉积,并使灰渣松散。由于在水冷壁附近形成氧化性气氛,可防止或减轻水冷壁的高温腐蚀和结焦。

2 网格划分

为了避免伪扩散的产生,尽量使从燃烧器出来的气流方向与网格线垂直,本文在锅炉水平截面采用Paving方法生成四面体网格[1],如图4所示。以燃烧器为中心呈辐射状,对切向流动气流来说,网格线与流动方向夹角很小,有效的抑制了计算伪扩散。保证了数值计算的稳定收敛。锅炉炉膛根据己经生成的横截面网格,采用Cooper方法沿着炉膛高度方向生成六面体网格(见图5)。

图3 燃烧器喷射角度示意图

图4 燃烧器区域水平截面网格 图5 炉膛网格

3 数学模型

煤粉在炉膛内的燃烧是一个复杂的过程,涉及气相流动和湍流燃烧,颗粒运动,挥发分析出,焦炭燃烧,辐射换热等。本文在数值模拟中:气固两相间的湍流计算采用可实现k-ε模型[2];用混合分数—概率密度函数模拟气相湍流燃烧;焦炭燃烧选取扩散-动力模型;煤液化采用双方程模型;对于炉内燃烧时的辐射和对流换热采用P1辐射模型;煤粉颗粒的轨迹场采用基于拉格朗日的随机颗粒跟踪方法。

NOx生成模拟用后处理方法计算。考虑了温度和氧气脉动对NOx的生成的影响。根据NOx的生成机理[3],主要考虑了热力型和燃料型NOx的生成。热力NOx的可根据广义的Zeldovich机理计算。燃料型NOx根据De Soete机理分为挥发份NOx和焦炭NOx两部分。热解中间产物为HCN,挥发份中N全部转化为HCN,HCN可以被O2氧化成NO,也可以被NO还原为N2。焦炭中的N直接转化为NO。

4 计算方法及边界条件

数值模拟采用三维稳态计算。上述数学模型的控制方程采用控制体积法,使用一阶差分格式进行方程离散,采用SMPLE方法求解N-S方程。

模拟使用的煤种煤质工业分析和元素分析见表1,燃烧器各层喷口风量数据见表2,燃烧器摆角喷射方向与水平方向的夹角分别为0°,10°,20°,30°。

表1 锅炉煤种煤质工业分析和元素分析数据

表2 燃烧器各层喷口风量

5 计算结果与分析

5.1 温度场

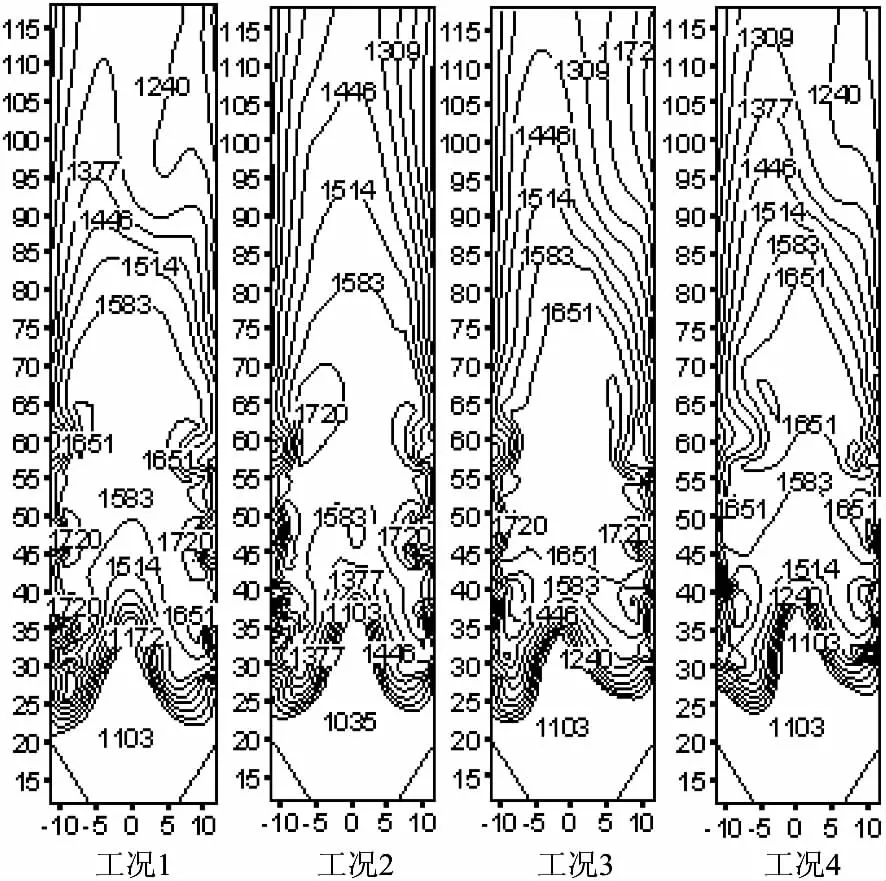

图6为炉膛纵向截面温度分布图。图中显示4种工况下在炉膛纵向截面上,炉膛燃烧区域温度分布比较均匀,最高温度不超过1800K,局部高温仅出现在煤粉喷口附近,而这有利于煤粉颗粒的快速加热和热解。从整体上看,验证了低NOx同轴燃烧系统(LNTFS)成功实现了炉内高温控制和温度的均匀分布,这有助于热力型NOx生成的控制。4种工况下不同的是,随着燃烧器摆角的增大,炉膛火焰中心明显上移。

图6 炉膛纵向截面温度分布(K)

图7为锅炉一级过热器下方监测截面(Y=71.05m)的平均烟温。从图中可以看到随着燃烧器摆角的增大,锅炉一级过热器下方监测截面的平均烟温逐渐增加。从而使得过热器总减温水量也相应的呈增大趋势,再热汽温明显有好转。

图7 一级过热器下方监测截面的平均烟温

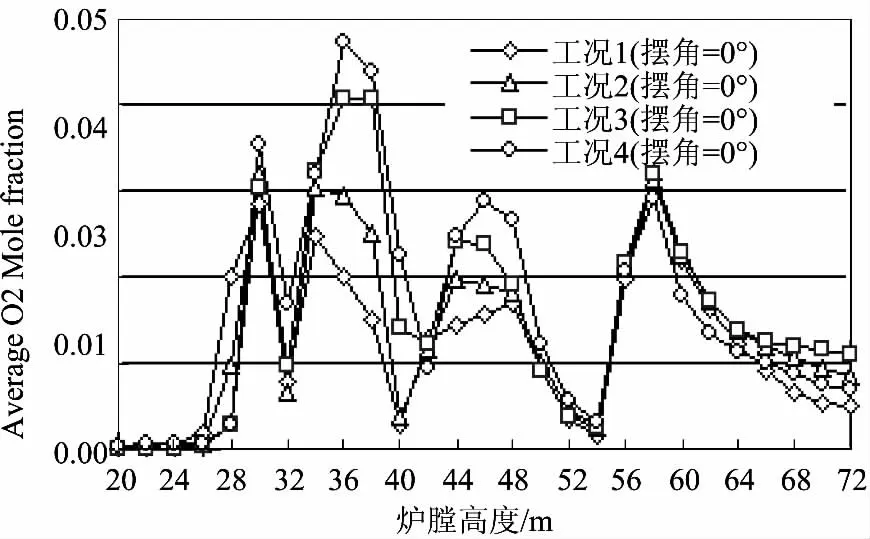

5.2 组分浓度场

图8为燃烧器变摆角时炉膛不同高度截面的平均O2摩尔浓度沿着炉膛高度方向的变化。从图中可以看到,在燃烧器区域,随着燃烧器摆角的增大,O2浓度增大。至一级过热器下方烟温监测截面(Y=71.05m),其它三种工况的O2浓度均高于工况1。

图9为燃烧器变摆角时炉膛不同高度截面的平均CO摩尔浓度沿着炉膛高度方向的变化。从图中可以看到:随着燃烧器摆角的增大,NOx还原区高度减少。

5.3 NO浓度场

图10为炉膛纵向截面NO浓度分布图。从

图8 炉膛截面平均O2摩尔浓度沿着炉膛高度的变化

图9 炉膛截面平均CO摩尔浓度沿着炉膛高度的变化

图中可以看到4种工况在炉膛的边沿区域NO生成量较多,炉膛的中心区域生成量很少。而随着燃烧器摆角的增大,炉膛中心处NO的生成量越来越高。这是因为,随着燃烧器摆角的增大,使得煤粉颗粒向炉膛中心靠拢,而炉膛中心氧量很低,因此促进了炉膛中心区域NO的大量生成。在炉膛出口附近,工况4(摆角=30°)的NO平均浓度最高。图11为省煤器出口监测截面(Y=110.91 m)的平均NO浓度。计算结果显示:在省煤器出口,工况2、工况3和工况4的NO排放量均高于工况1的NO排放量。从数据中看到,当燃烧器摆角小于20°时,NO排放量增幅小于6.8%,而当燃烧器摆角增大到30°时,NO排放量增幅达到了25.7%。

6 结语

随着燃烧器摆角的增大,炉膛火焰中心上移,锅炉一级过热器下方监测截面的平均烟温逐渐增加。这样使得过热器总减温水量也相应的呈增大趋势,再热汽温会明显有所好转。

燃烧器摆角增大后,NO还原区高度减少,超过一定的角度后,NO排放浓度会急剧增加。试验时也发现NO排放浓度随着摆角的增大急剧上升。数值模拟结果与试验结果完全吻合。

图10 炉膛纵向截面NO浓度分布图

图11 一级过热器下方监测截面的平均NO浓度

因此,一味地追求再热汽温而导致NO排放浓度的大量升高是不可取的。

[1] 潘 维,池作和,斯东坡,等.四角切圆燃烧锅炉炉膛网格生成方法的研究[J].动力工程,2005,25(3):359-363.PAN Wei,CHI Zuo-he,SI Dong-bo,et al.Study on mesh pattern generation of tangentially fired furnaces[J].Power Engineering,2005,25(3):359-363.

[2] 潘 维,池作和,李戈,等.四角切圆燃烧锅炉燃烧和污染物排放数值模拟[J].浙江大学学报(工学版),2004,38(6):761-764.PAN Wei,CHI Zuo-he,LI Ge,et al.Numerical simulation of combustion and nitrogen oxides generation process in tangentially fired furnace[J].Journal of Zhejiang University(Engineering Science),2004,38(6):761-764.

[3] 李振中,冯兆兴,王 阳,等.煤粉双级垂直浓淡燃烧降低NOx排放及稳燃技术的研究[J].中国电机工程学报,2003,23(11):184-188.LI Zhen-zhong,FENG Zhao-xing,WANG Yang,et al.Study on a dual vertical dense/lean combustion of pulverized coal in order to decrease nox emission and stabilize combustion[J].Proceedings of the CSEE,2003,23(11):184-188.