PLC控制的热封机温度控制系统开发与研究

2015-12-02曾繁俊方明周

王 龙,曹 恒,陈 诚,曾繁俊,方明周

WANG Long, CAO Heng, CHEN Cheng, ZENG Fan-jun, FANG Ming-zhou

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

迄今为止,无论是大直线尺寸的脉冲热封机还是一般用途的脉冲热封机,国外产品仅仅有几家大公司产品有温度传感器,而国内产品基本均不安装温度传感器。这是因为在大多数热封材料加工应用场合都不需要热封温度监测[1]。在飞机隔音棉热封的场合,由于热封温度对于隔音棉的封口质量起着至关重要的作用[2],因此加热镍铬丝的温度控制是整个加工过程的关键所在,必须对其进行实时监测[3]。

另外,由于隔音棉封口长度长达4m,加热温度高达200℃以上,加热电流至少150A,且隔音棉的整个封合过程最多持续几十秒,相比于常见的温度控制系统,对整条加热镍铬丝的温度场分布和相应的温度升降变化都提出了较高的要求[4],所允许的调节时间也只有几秒,尤其升温速度要求较快,因此对控制系统提出了较严格的要求。

为了满足上述条件,该系统提出了基于PID算法的理论基础,建立了由PLC和触摸屏组成的前馈与补偿反馈相结合的温度控制系统[5],能够实现对温度的实时监控、稳定控制、超温报警以及自动处理,极大地提高了工作效率,加快了系统的响应速度,解决了加工过程中的慢热迟滞效应,从而确保了隔音棉的封口质量。

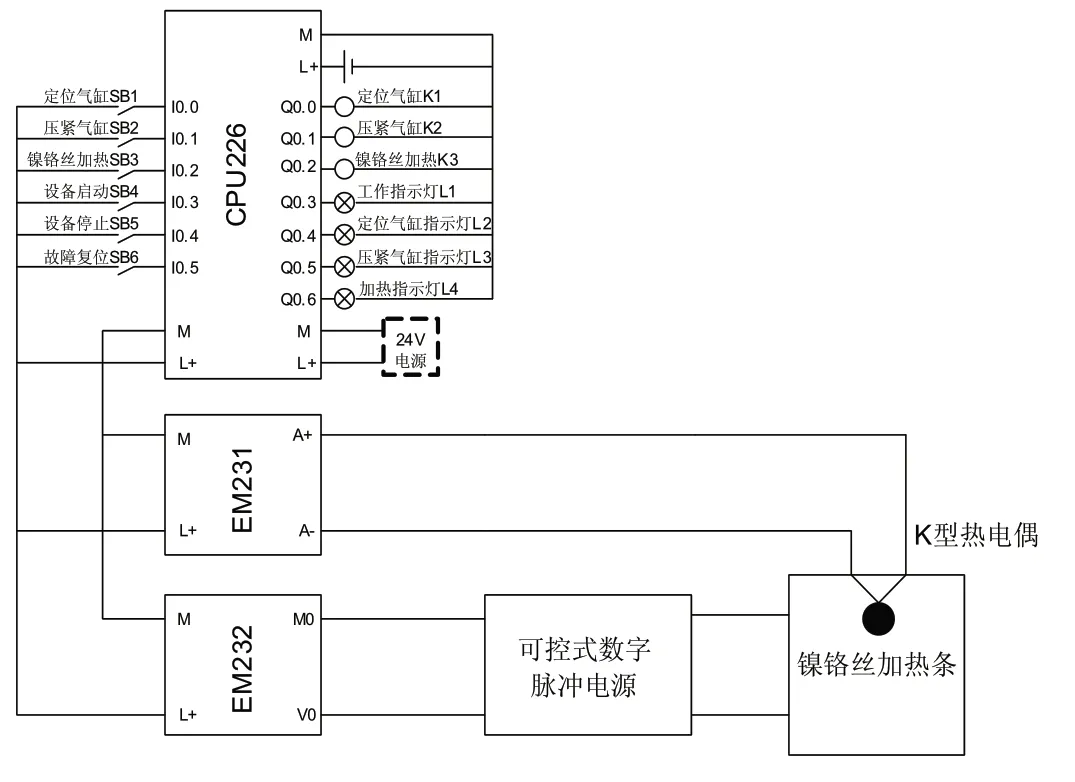

图1 硬件接线图

1 热封机温度控制系统硬件设计

1.1 系统硬件组成

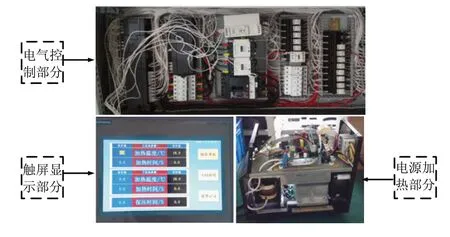

热封机温度控制系统的硬件接线和实物分别如图1和图2所示。系统主要由S7-200 PLC、Smart 1000触摸屏、热电偶模块、模拟输出模块、镍铬丝电阻、OMEGA热电偶、受控式脉冲数字电源以及其他一些附属部件组成。

S7-200系列PLC是西门子公司所产的应用于工业生产制造的小型编程控制器,本系统选用226系列的普通晶体管输入输出的CPU,内置有自整定的PID控制器,性能优良。

图2 系统实物图

温度传感器选用的是美国OMEGA公司的快速响应带自粘式衬片的K型热电偶,响应时间快于0.3秒。同时选用专门用于热电偶信号采集的EM231的模拟输入模块,加快响应速度。

EM232模拟输出模块则将PLC经过PID运算得到的控制结果转化为电压信号输出,用于控制数字电源的电压输出,从而调节镍铬丝的加热功率。

1.2 系统工作原理

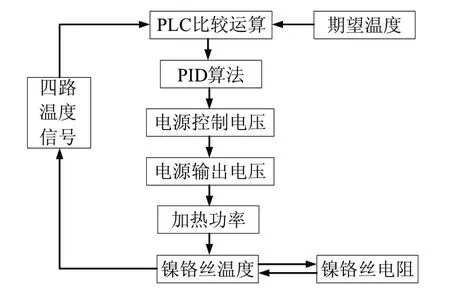

镍铬丝在加热过程中,由四个均匀粘贴在镍铬丝表面的快速响应热电偶采集温度信号,反馈到热电偶A/D模块输入端,经过均值化处理后,与PLC设定的期望加热温度进行差值运算,根据差值的大小,通过PID算法得到控制结果,将其送至由PLC控制D/A模块,输出0~10V的电压,提供给数字式脉冲电源的控制输入端,使电源对应输出与输入信号成正比的0~80V的加热电压。通过改变加热电压的大小,导致功率的变化来实现温度的精确控制,系统工作原理如图3所示。

图3 系统工作原理图

2 热封机温度加热控制模型

2.1 镍铬丝电阻加热模型

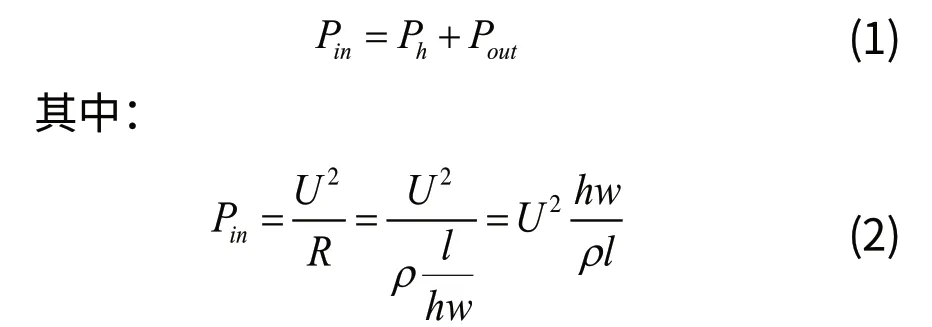

镍铬丝电阻在加热过程中,由电源输入的电功率Pin,一部分转化为镍铬丝的内能Ph,用于使镍铬丝的温度升高,另外一部分Pout则由于辐射、对流以及镍铬丝与环境的热传导等式而损失[6]。因此,镍铬丝以一定的温升速率加热时的瞬时电功率为:

式中,U为加热电压;ρ为镍铬丝电阻率;l为镍铬丝长度,4500mm;h 为镍铬丝厚度,0.35mm;w为镍铬丝宽度,40mm。

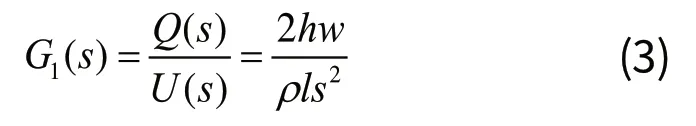

对式(2)进行拉普拉斯变换得:

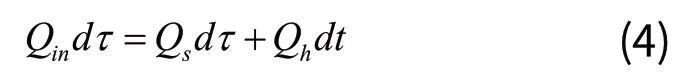

当镍铬丝电阻在连续的加热下达到热平衡状态时[7],具有如下的等式:

其中,Qin为表示电源在单位时间内产生的能量;Qs为镍铬丝因各种原因向外界释放而损失的能量;Qh为镍铬丝每升高1oC所需要的能量;τ为时间;t为温度;dt为dτ时间内镍铬丝的温升差。在dτ时间内,瞬时热平衡方程为:

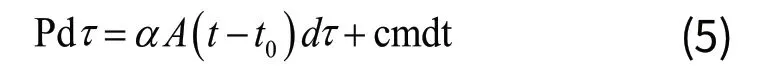

其中,P为电源的工作功率;α为导热系数,等于温度为1oC时从镍铬丝单位面积上单位时间内散发出去的热量,为12.3~171W/(m2·℃);A为镍铬丝的表面积;t为镍铬丝的温度;t0为室温;c为镍铬丝的比热容,0.45kJ/(kg·℃);m为镍铬丝的质量。

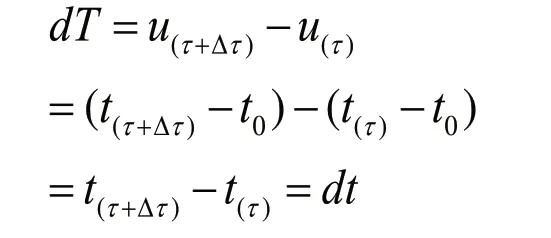

令T=t-t0,则:

因此式(5)等价于:

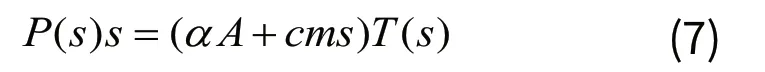

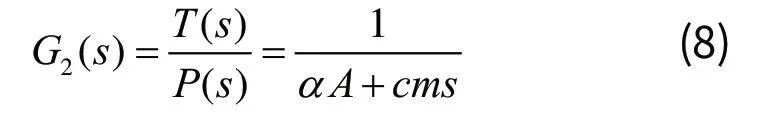

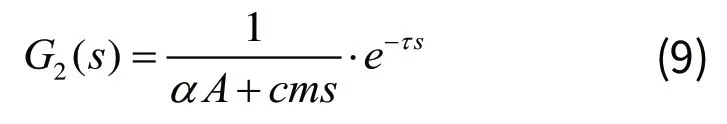

对式(6)进行拉普拉斯变换可得:

由式(7)可得传递函数:

由于实际的快速响应热电偶具有热惯性,会使系统存在时间迟滞,故实际的传递函数为:

2.2 PID实时控制模型及仿真

由上述分析可知,镍铬丝的加热温度控制属于典型的一阶系统实时控制,其PID控制器通过镍铬丝上均匀分布的四个快速响应热电偶传感器获取温度信号,与系统设定的期望温度值进行比较,判断出镍铬丝所处的加热状态,从而对其进行精确控制。

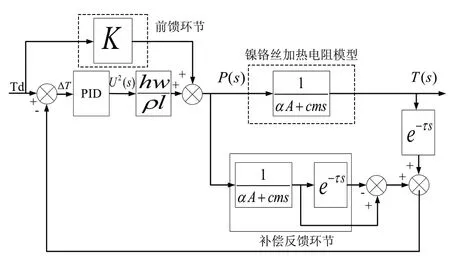

但有两个原因容易导致系统发生超调现象,一是镍铬丝电阻和热电偶的热惯性,二是PID控制器的积分环节,因此本系统提出结合前馈和利用镍铬丝数学模型作补偿反馈的方法来消除温度测量值的滞后,提高系统的响应速度和精度。镍铬丝加热的温度控制系统模型如图4所示。

图4 镍铬丝电阻加热的稳定控制模型

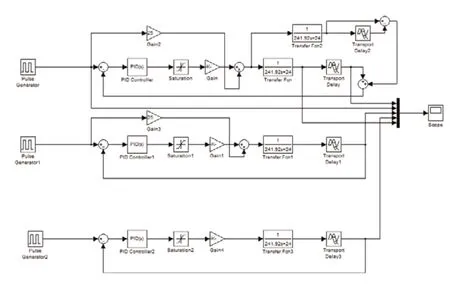

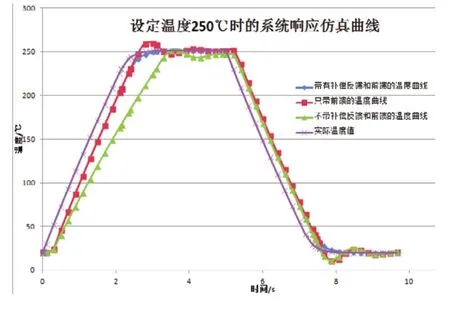

为了检验控制模型的准确性,在Simulink环境中建立了仿真模型,如图5所示。设定模型的相应参数,得到温度仿真曲线如图6所示。

图5 镍铬丝加热温度控制的Simulink仿真图

图6 设定250oC时的温度仿真曲线

由仿真结果可知,没有前馈和补偿反馈环节的系统响应较慢,相对于实际温度值存在一定的时间滞后,因此导致电源仍然维持高功率输出,温度继续上升,并且由于PID积分环节的饱和作用,导致系统产生微量的超调。只有前馈环节的系统虽然加快了响应速度,但有较大的超调量。这两种情况下的温度变化与实际的温度趋势之间具有较大的误差。具有前馈和补偿反馈环节的系统则较好地弥补了上述两点不利因素,系统响应快速的同时完全消除了迟滞所引起的系统超调,且温度测量值与实际值的变化趋势相同,具有较为理想的控制效果。

3 热封机温度控制实验结果

3.1 实验数据

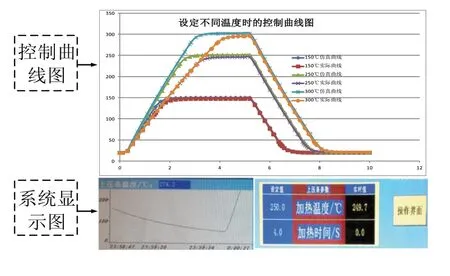

建立好整个温控系统之后,在20oC的室温条件下,分别设定三个期望温度为150oC,250oC和300oC,表1为期望温度是250oC时的部分实验数据,将得到的实验数据与仿真数据进行比较,得到如图7所示的控制曲线。

图7 设定不同温度时的控制曲线

3.2 结果分析

实验结果显示,该控制系统能满足应用需求。但从中发现,实际的温升曲线要慢于仿真的理想曲线,其原因是镍铬丝的电阻率会随着温度的上升而增大。在低温阶段,由于电阻率的增大还较小,对系统的影响不大。但随着温度的继续升高,电阻增大就不能再忽略,而在模型中没有加入这一环节,因此导致同样的加热功率没有提升相应的温度,表现为温度的上升斜率较慢,但系统本身良好的动态特性弥补了该不足,取得了预期的实验结果,达到了提高温度控制精度的目的。

4 结束语

在镍铬丝加热电阻的瞬时热平衡方程的基础上,通过拉普拉斯变换,研究建立了镍铬丝的加热数学模型。再使用PID实时算法建立控制模型,并通过补偿反馈和前馈相结合的方法,解决了温控系统的响应速度和超调问题。最后基于该模型,使用PLC硬件建立了完整的温控系统。实验结果表明本设计不仅能够消除系统的稳态误差,同时兼顾了快速响应和低超调量的要求,有效提高了温度控制精度,确保了隔音棉的封口质量,具有重要的应用价值和实际意义。

[1]花福安,李建平,赵志国,等.冷轧薄板试样电阻加热过程分析[J].东北大学学报,2003,28(9):1278-1279.

[2]李昂.积分分离PID控制算法在PLC炉温控制系统中的应用[J].电子设计工程,2013,21(24):54-55.

[3]敖雯青,王寿增,张晋.电阻式加热炉温控制数理模型研究[J].工业炉,2012,34(1):37-38.

[4]张晓年.线绕电阻器表面温升与功率关系的分析[J].中国电子商情:基础电子,2012(3):70-71.

[5]Huh H,Kang W J.Electrothermal analysis of electric resistance spot welding processes by a 3-D finite element method[J].Journal of Materials Processing Technology,1997,63:672-677.

[6]BECK J V,BLACKWEI L B,HAJI-SHEIKH A.Comparison of some inverse heat conduction methods using experimental data[J].Heat Mass Transfer,1996:3649-3657.