浅析PLC在数控铣床故障诊断系统中的应用

2015-12-01王晓波

王晓波

(沈阳理工大学,辽宁沈阳 110168)

浅析PLC在数控铣床故障诊断系统中的应用

王晓波

(沈阳理工大学,辽宁沈阳 110168)

随着我国科学技术的快速发展,数控技术得到了不断的提高,数控产业的发展使得数控系统的社会需求量逐步增加。我国传统的机床控制系统不能够确保机床的可靠性,它一般采用硬件逻辑控制电路,而PLC控制系统不仅具有较高的经济性和可靠性,还能够适用于机床的故障诊断系统,基于这一优势,使得PLC控制系统在各类数控机床中得到了广泛的应用。本文重点论述了基于PLC数控铣床对控制系统及故障诊断的相关设计与开发。

数控铣床 PLC系统 应用

PLC控制具有较高的柔性和可靠性,且开发周期短,特别适合应用在机床的诊断和控制系统,应用PLC控制能够有效的提高产品的生产效率和控制系统的稳定性,但是,在设计和开发基于PLC控制的数控铣床时,要注意相关的技术问题,并采取合适的技术手段使得PLC控制系统能够与数控系统完美的结合,这样才能设计和开发出具有高性能和高可靠性的数控铣床。

1 PLC的相关简述

PLC(ProgrammablelogicController),即可编程控制器的简称,指的是以计算机技术为基础的新型工业控制装置。早在1987年,国际电工委员会(InternationalElectricalCommittee)颁布的PLC标准草案中对PLC做出如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用可以编制程序的存储器,用来在其内部存储执行顺序运算、逻辑运算、计数、计时和算术运算等操作的指令,并能通过模拟式或数字式的输出和输入,控制各种类型的机械或生产过程。”PLC是基于电子计算机的一种点控制器,通过电路的物理过程来实现控制,在实现控制功能的过程中主要靠运行存储于PLC内存中的程序。虽然PLC基于电子计算机,但功能和普通计算机的功能存在着很大的差别。相较于电子计算机而言,PLC控制系统具有较高的可靠性和稳定性,并且系统采用模块化结构,编程也很简单,这使得PLC控制技术得到了快速的发展。

图1 数控系统结构简图

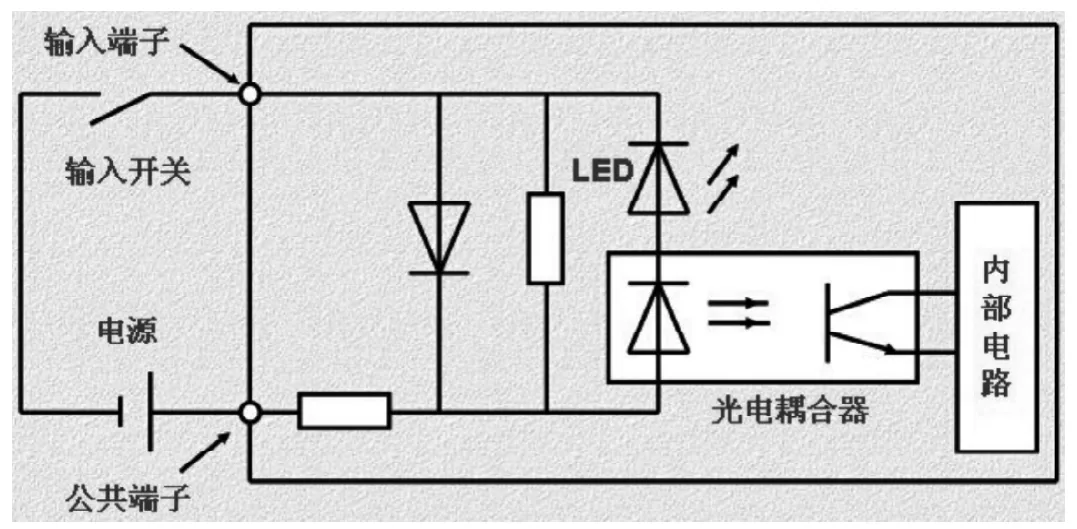

图2 直流输入接口电路图

2 数控铣床的结构及其控制要求

每一种数控机床都有其基本的组成部分,并且每个部分在整个系统中都起着重要的作用。因此,在设计和开发控制系统的过程中需要明确每个部分的功能,这样才能够满足实际生产的要求。数控铣床和其他的数控机床一样,有着基本的结构和相应的控制要求,因不同零件需要不同的程序去加工,因此程序的编写也显得尤为重要。

2.1 数控编程分为手工编程和自动编程

(1)手工编程;手工编程是指编制加工程序的全过程都由手工完成,它具有编程快速、及时的优点,但对于形状复杂的零件,特别是具有非圆曲线、列表曲线及曲面的零件来说,采用手工编程比较困难且效率低下,最好是采用CAD/CAM软件自动编程的方法来进行编程加工。(2)自动编程;自动编程是指用计算机编制数控加工程序的过程。自动编程的优点是效率高、程序正确性高;自动编程大大减轻了编程人员的劳动强度,解决了手工编程无法解决的复杂零件的编程难题;工作表面的形状愈复杂,工艺过程愈繁琐,自动编程的优势愈明显。因此,实践教学中常以自动编程为主,手工编程为辅,两者相结合的方式进行教学指导,既锻炼了学生的编程能力,又达到了教学的目的。

2.2 数控铣床的基本结构

图3 主轴转向控制电路图

数控铣床的基本组成有:工控机、变频器、伺服驱动器、可编程控制器PLC和CNC控制器,具体的工作原理如图1所示。每一个组成部分都有着各自的功能,其中CNC控制器主要完成位置显示、参数设置、调试等功能;伺服驱动器主要完成G功能;变频器主要完成S功能;工控机主要完成状态显示、参数设置、远程通信和程序设置等功能;而可编程控制器PLC主要完成电气控制和系统故障诊断。

2.3 数控铣床的控制要求

数控铣床的控制可以分为辅助和主控控制部分。主控部分主要是对铣床的主轴进行控制,采用PLC取代传统的继电器控制。辅助控制主要是通过将PLC的输出和输入接口与数控系统的其他功能单元连接起来,实现机床的M、T的相关功能。此外,数控铣床的控制还要能够实现故障检测的功能以及控制润滑油泵、冷却泵等一些辅助控制功能。

3 PLC选型及其硬件电路的设计与开发

为了能够实现数控铣床对控制系统及故障诊断的相关要求,我们需要选用功能强大的SYSMACCPMIA型可编程控制器。这种可编程的控制器有24个是输入点,16个是输出点。由于这种控制器是输入、输出一体化的组件型结构,在安装和调试时很方便,输入响应的速度比较快,同时也还能够进行I/O口扩展。如图2中PLC输入、输出电路:

4 PLC控制系统的软件设计与开发

控制系统通过PLC软件实现对数控铣床的控制,一般情况下,通过RS-233C通信接口在PC机WINDOWS环境下根据相应的控制要求以及PLC输入、输出地址表,可以利用梯形图编制相关的控制程序。通常情况下PLC本身的可靠性相对比较高,但是与PLC外接的输出元件容易发生故障。因此,在进行软件设计和开发时,需要确保软件具有检测和消除故障的功能,这样才能够使整个数据铣床的可靠性得到大幅度的提高。下面主要针对数控铣床PLC软件设计和开发中的相关问题进行论述。

4.1 强电关断优选

在数控铣床的软件开发和设计中,一定要注意强电关断优选的原则。在控制信号中只要有强电关断的信号,其他的信号无论出于何种状态都需要关断强电,只有关断信号启动后,中间继电器信号才能够启动,并且中间继电器通过常开触点实现自锁。

4.2 动作的互锁控制

在设计开发时,还需要注意动作的互锁控制。数控铣床的主轴正转和反转是不可能同时发生的动作,一旦一个动作发生了,另一个动作就不可能在这一时间发生,要想实现这一控制功能,需要采用互锁控制,这时可以采用KM2和KM3的常闭触点作为互锁信号,然后在串入KM2和KM3的控制回路中关断,进而来保障主轴正转和反转的不同时动作。KM2和KM3这两个中间继电器启动的先决条件,就是另外的一个回路必须处于关断状态,具体的情况如下图3所示。

4.3 动作顺序联锁控制

数控铣床的操作顺序中需要注意顺序的联锁控制,有些是有严格要求的,不能够出现顺序错误,否则会影响数控铣床的正常运转和工件的加工质量。在设计软件时需要控制各个执行动作的顺序,通常会采用联锁控制的方法进行顺序的控制。在数控铣床的PLC控制软件设计中注意动作顺序的控制,将会大大提高产品加工的可靠性和产品的质量。

5 结语

随着科学技术的快速发展,数控行业也得到了快速的发展,一些数控产品相继诞生。PLC控制系统的可靠性和稳定性,使得这种系统广泛应用于各类数控机床。然而,基于PLC的数控铣床的设计和开发还需要进一步的研究,从而更进一步地满足实际生产的要求。

[1]王永华.现代电气控制及PLC应用技术(第3版)[J].中国科技信息, 2013(21).

[2]邓锦炽.陈新欣.开放式可编程控制器的设计[J].微型机与应用, 2011(5).

[3]李溢.基于PLC数控铣床气动控制系统的研究[J].液压与气动, 2013(9).

王晓波(1984—),男,山西朔州人,硕士研究生,沈阳理工大学,助理工程师,主要从事于数控铣床。