薄壁壳体拉深工艺及模具设计

2015-11-30北方华安工业集团有限公司姜焕成张立岩

■北方华安工业集团有限公司 姜焕成,张立岩

薄壁壳体拉深工艺及模具设计

■北方华安工业集团有限公司 姜焕成,张立岩

对某薄壁壳体拉深工艺进行分析,介绍了板材毛坯拉深成形的工艺过程,经过毛坯直径和拉深次数的计算方法,反复拉深,成形出表面质量理想的壳体零件。

我公司承担的某产品中一关键件(见图1)为典型的不等壁壳体类零件,材质选用H96黄铜。设计精度较高,局部径向公差仅为0.1mm,且零件外观要求严格,表面不允许有深度大于0.1mm的划伤和压痕。

1. 工艺性分析

该零件为开口空心制件,最薄壁厚仅有1.5mm,属冷冲压中典型的板材拉深件。由于产品各处壁厚不均,δmax=3mm,δmin=1.5mm,相差较大。为保证设计要求,选取厚度为3mm板材进行拉深成形。

板材拉深成形有两种方法:等壁拉深法和变薄拉深法。

(1)等壁拉深法 将壳体拉深成壁厚相等的半成品,后续采用机加或旋压工艺方式加工至最终成品。但机加工必然产生大量材料浪费,而旋压易导致外表面撕裂,且需在不同类型设备间周转,增大了产品外表面磕碰的几率,为外观质量控制增加难度。

(2)变薄拉深法 变薄拉深细分为两种,直径缩小的拉深和直径不显著缩小的拉深。第一种拉深是在极度困难的条件下进行的,制件在复杂拉应力作用下常导致拉断。较好的方法是首先进行等壁厚拉深,再通过多次直径变化很小的变薄拉深至最终成品。该方法不仅能保证产品质量,且生产效率较高,制造成本低,适合大批量生产要求。

通过以上分析,决定采用变薄拉深法生产。

2. 工艺设计

(1)坯料尺寸确定 毛坯尺寸通常按体积相等法、质量恒定法和表面积相等法确定。根据零件实际情况,本次计算采用体积相等法。利用CAD/CAM软件进行三维实体设计(见图2),经计算成品体积为80.5cm3。考虑到拉深后零件圆筒上沿是不整齐的,须经落料切边。据文献介绍黄铜制件必须切去高度5%~8%,加之中间退火工序火耗,故实际下料体积暂定为90cm3。D值按下列公式计算

式中 D——毛坯直径,mm;

V——壳体下料毛坯体积,V=

90×103mm3;

t——毛坯厚度,t=3mm。

经计算确定坯料尺寸为φ195mm×3mm。

(2)拉深次数确定 等壁厚拉深次数确定。已知D=1 9 5 m m,t=3 m m,则t/ D×100 =1.5。依据设计图样,将不等壁拉深时产品外圆尺寸设计为φ62mm。所以∑m总=d/D=62/195=0.31。查文献表29,取m1=0.52,m2=0.76,则m3=∑m总/m1×m2=0.78。第1次拉深直径d1=m1D=101.4mm,实际取d1=102mm;第2次拉深直径d2=m2d1=77.52mm,实际取d2=77.5m m;第3次拉深直径d3=m3d2=60.45mm,实际取=62mm。

图1 零件简图

图2 零件实体设计

变薄拉深次数确定。据文献介绍,变薄拉深极限拉深系数

式中,n为变薄拉深极限系数,tn、tn-1为相邻道次制件厚度。代入变薄前后制件壁厚,计算n实际=1.5/3=0.5,文献介绍黄铜极限变薄拉深系数n铜=0.55,因为n实际<n,故需两次拉深成形,即t1=2,t2=1.5。

(3)零件热处理 金属拉深时,侧壁上部的晶粒被强烈粉碎、伸长。随着内部晶格复杂畸变,产生的残余应力阻碍位错运动,使得材料抗外力变形能力增强,宏观表现为基体产生明显的冷作硬化现象,即塑性显著降低,延展性变坏,深度拉深后底部易产生裂纹。黄铜拉深时,为恢复塑性,每次拉深后都需要进行适当的退火处理。

综上所述,零件拉深工艺流程为:下料→一、二、三次拉深→一、二、三次拉深退火→一、二、三拉深酸洗→变薄拉深→退火→精整、翻边→落料成形。具体工序见图3。

3. 模具设计

依据工厂现有情况,结合类似产品加工经验,该零件冷冲压成形工序集中在1000kN油压机和400kN摩擦压力机上进行。

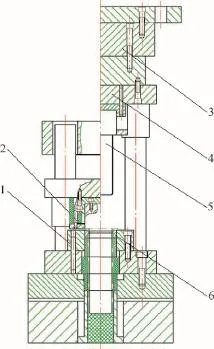

(1)等壁拉深模具设计 等壁拉深模具设计如图4所示。模具设计中遵循通用化、标准化原则,尽量结合现有模具结构进行改进,以更换凸凹模、定位套及压料器等为手段,降低整体模具制造成本,提高快速换型效率。

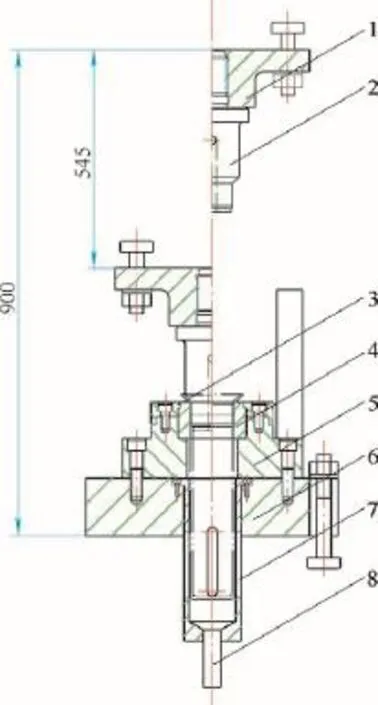

(2)变薄拉深模具设计 变薄拉深模具设计如图5所示。该模具为组合模具,将变薄拉深模具和翻边模具分别安装在设备的不同工位上,通过顺序拉深,将几道工序结合起来完成,提高生产效率,实操如图6、图7所示。

图3 零件工序

图4 等壁拉深模具

图5 变薄拉深、翻边组合模

图6 等壁拉深

图7 变薄拉深、翻边组合模

4. 结语

该工艺方式及模具经产品通关批、首批两个批次试验,完全满足设计要求,提高了材料综合利用率及生产效率。同时采用快速换型手段,降低模具制造成本,生产方式满足批量生产要求。该工艺方式的成功应用,对同类开口型薄壁壳体类零件深拉深加工具有一定的借鉴意义。

20150706