转动板冲压工艺制订与级进模设计

2015-11-30芜湖盛力科技股份有限公司技术开发部

■芜湖盛力科技股份有限公司技术开发部 王 华

转动板冲压工艺制订与级进模设计

■芜湖盛力科技股份有限公司技术开发部 王 华

油门操纵阀是车用发动机控制供油的装置,是燃料供给系统的一部分。主要作用是控制发动机节气门的开度,从而控制车速。其由加速踏板总成、转动杆、转动板、支架总成等组成,如图1所示。工作原理为:踩下加速踏板时,转动杆带动转动板总成向前转动,拉动软轴总成向前运动,实现加速,松开加速踏板时,软轴总成回位减速。转动板是油门操纵阀中一个关键零件,其几何形状及尺寸如图2、图3所示,材料为热轧碳素钢板B-4-GB/T709/Q235A – GB/ T700。年产10万只。该零件几何形状较复杂,不对称,平面冲裁成形。

1. 零件工艺性分析

(1)冲裁件结构工艺性 由图2可知,该零件最小圆角半径R=2mm>0.25t=1mm;孔尺寸φ6.5mm>1t=4mm;最小孔距=12mm-6.5mm=5.5 m m<2t=8m m。最小孔边距=8mm-4.5mm=3.5mm<2t=8mm。不能满足复合冲裁工艺性要求。右边悬臂宽=17mm≥2t=8mm,右边悬臂长=27mm≤5b=85mm。左边凹槽宽=11.5mm≥2t=8mm,左边凹槽长=43mm≤5b=57.5mm。满足冲裁工艺性要求,均适宜于冲裁加工。

(2)精度和断面表面粗糙度 孔φ17+0.1+0mm、φ9+0.1+0mm、孔中心距(33±0.1)mm、宽度精度为IT11级 ,宽度mm 、孔中心距12-0-0.2mm精度 为IT12级,其余尺寸精度为IT14级,该冲裁件精度不高于IT11级为经济精度,利用普通冲裁方式可达到零件图样要求。冲裁件断面表面粗糙度Ra=12.5~50μm。

(3)材料 普通碳素结构钢Q235A,热轧钢板,抗剪强度τb=339MPa,伸长率A=23%,冲裁加工性较好。

2. 确定工艺方案

方案一:单工序模,先落料外形,后冲孔成形。结构简单、制造周期短、价格低,适合于中小批量生产。

方案二:复合模,落料、冲孔一次复合成形。最小孔距为5.5mm,最小孔边距为3.5mm,都小于2t=8mm,不能满足复合冲裁工艺性要求。不能采用复合模。

图1 油门操纵阀总成装配

图2 转动板零件

图3 转动板实物照片

方案三:级进模,冲孔、落料级进成形。模具制造的复杂性和价格低于复合模。适合于中小零件大批量生产。

综上所述,采用级进模生产最经济合理。

3. 排样设计与计算

根据零件形状特征、质量要求、模具类型与结构方案、材料利用率等因素进行冲压件的排样设计。设计排样时,在保证冲件质量和模具寿命的前提下,主要考虑材料的充分利用,选择最佳排样方案(见图4)。

冲压方向的确定,因零件毛边方向无要求,所以冲裁方向无要求。排样形式的确定,采用直排,材料利用率高。工序顺序制订,第1工位冲φ17+0.1+0m m、φ9+0.1+0mm、φ6.5mm孔,第2工位冲凹槽异型孔、φ6.5mm孔,第3工位空步,第4工位落料。考虑凹模刃口强度,设计第2工位冲2孔,第3工位空步。

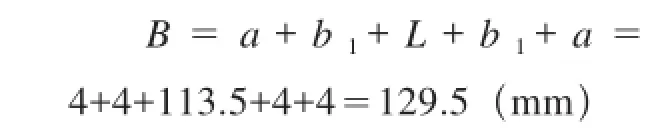

条料宽度为

式中 a —— 侧搭边值,取4 mm;

b1—— 侧刃冲切的料边宽度,

取4mm;

L—— 零件长度,为113.5 mm。步距为

s=l+a1=61+4=65(mm)

式中 a11——零件间搭边,取4 mm;

l1——零件宽度,为61mm。

4. 确定模具总体结构方案

(1)模具类型 如图5所示,根据零件冲裁工艺方案,采用冲孔、落料级进冲裁模。

(2)操作与定位方式 虽然零件生产批量较大,但合理安排生产可用手工送料方式能够达到批量要求,且能降低模具成本,因此采用手工送料方式。考虑零件尺寸和厚度,为便于操作和保证零件精度,宜采用导料板导向,侧刃定距的定位方式。为减少料头和料尾材料消耗和提高定距可靠性,采用双侧刃前后对角布置粗定位,两导正销精确定位。

(3)卸料与出件方式 冲孔、落料级进模采用典型正装弹性卸料装置冲模,卸料板带有4个导柱导向,并有4个等长限位套定位,保证卸料板平行,可防止卸料板产生水平摆动,从而保护小凸模不被折断。为便于操作,提高生产率,冲件和废料采用由凸模直接从凹模洞口推下的出件方式。

(4)模架类型及精度 由于是级进模,因此采用导向平稳的对角式导柱模架。考虑零件精度要求不是很高,因此采用Ⅰ级模架精度。

图4 排样图

图5 冲孔、落料级进模具结构

5. 冲孔、落料级进模工作原理

如图5所示,将条料毛坯129.5mm×1250mm×4mm板料沿凹模11及导料板7送至侧刃挡块4处定位。启动按钮,踩下脚踏开关,上模随压力机滑块向下运动,带动上模板17下行,首先卸料板13压住板料,然后具有锋利刃口的冲头Ⅰ、冲头Ⅱ、冲头Ⅲ、侧刃18、凹模11一起穿过条料使冲孔废料和冲件与条料分离而完成冲裁工作,结束后滑块带动上模板回升时,卸料板、固定卸料块6将箍在冲头上的条料卸下,完成第1工位冲3孔。

板料向前进65m m一个步距,踩下脚踏开关,压力机上滑块带动上模板17下行,导正销Ⅰ、导正销Ⅱ进入φ9mm、φ6.5mm孔精定位,进行冲凹槽异型孔、φ6.5mm孔,完成第2工位冲2孔。板料向前进65mm一个步距,踩下脚踏开关,压力机上滑块带动上模板下行,完成第3工位空步。板料向前进65mm一个步距,踩下脚踏开关,压力机上滑块带动上模板下行,完成第4工位落料。卡在凹模内冲孔废料和冲件在一次次冲裁过程中由冲孔、落料冲头逐次向下推出的。4个工位完成后,以后每一次冲压循环冲出1件零件。

6. 有关工艺计算

冲裁力计算

卸料力

推件力

采用弹性卸料装置和下出料方式的冲模时,冲裁总冲压力

压力机标称压力的计算如下,初步确定选择JA21-160型压力机。

压力机的主要技术参数如附表所示。

模具闭合高度Hm应满足

Hmin–H+10≤Hm≤Hmax–H–5

式中 Hmax——压力机最大闭合高度;

Hmin——压力机最小闭合高度;

H ——垫板厚度。

根据拟选压力机J A 2 1-160,查开式压力机参数表得Hmax=450mm,Hmin=320mm,H=1 3 0 m m。将以上数据带入公式得,200≤H≤315。而模具闭合高度Hm=28+16+93+30+58+80=305(mm)。经计算该模具闭合高度Hm=305mm,在200~315mm内,且开式压力机JA21-160最大装模高度450–130=320(mm),大于模具闭合高度305mm,可使用该设备进行冲裁。

计算凸凹模刃口尺寸及公差。因为零件形状较复杂,凸凹模采用配作加工,冲孔时以凸模为基准件,落料时以凹模为基准件,然后根据基准件实际尺寸按双面间隙0.32~0.40mm配作加工另一件。凸凹模制造公差采用IT8级。

压力机的主要技术参数

7. 结语

对这种零件几何形状较复杂的冲裁件,要通过对零件工艺分析与计算,确定零件冲裁加工方案,用这种方法保证零件尺寸要求。经生产验证,该模具结构设计合理,产品质量好,对于类似零件模具设计有一定的参考价值。

[1] 王孝培.冲压设计资料[M].北京:机械工业出版社,1990,第2版.

[2] 徐政坤.冲压模具及设备[M].北京:机械工业出版社, 2007.

[3] 欧阳波仪. 多工位级进模设计标准教程[M]. 北京:化学工业出版社,2009.

20150708