接线盒盖冲压工艺分析及模具设计

2015-11-30安徽省合肥市巢湖华晨防爆动力机械制造有限公司技术部孙方雨

■安徽省合肥市巢湖华晨防爆动力机械制造有限公司技术部 孙方雨

接线盒盖冲压工艺分析及模具设计

■安徽省合肥市巢湖华晨防爆动力机械制造有限公司技术部 孙方雨

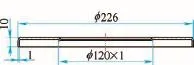

图1是我公司为某电器公司生产的冷冲压件接线盒盖零件图。该件材料是ST12,料厚1.0mm,年产量约2000件, 工件不允许翘曲变形且顶面要求平整。此件原设计顶面无φ120mm×1内凹凸台,用料厚2.0mm来保证其刚性。

1. 工件分析

我公司拿到冲压件图样后,首先对其冲压工艺性进行了分析,认为该件易翘曲可通过增加内凹凸台来增加其刚性加以解决,而不必用2.0mm料厚,从而节约村料成本,于是我方建议需方按图1所示增加φ120mm×1内凹凸台,获得需方认可。

接下来就制订该件冲压工艺方案。基本工序为:剪床下料→落料→拉深→整平→切边。由于生产批量较小,考虑模具制造、维修难度,一般情况选择工序分散原则,但因为接线盒盖属回转体零件,模具加工制造、装配难度都不大,所以从生产效率和成本方面考虑宜采用工序集中原则,于是采用拉深切边整平复合工艺一次成形工艺,又因该件属浅拉深件,材料在拉深过程中流动量小,所以可以省去落料工序,而用条料直接拉深,切边后与条料分离,此时压边圈兼起退料板作用。

2. 工艺方案制定

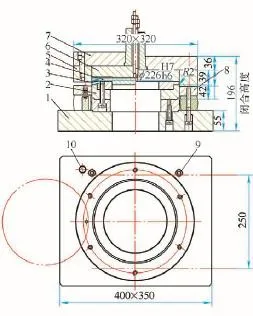

由上述分析最终确定接线盒盖冲压工艺方案:剪床下料→拉深→切边→整平。通过对拉深切边整平模所需拉深力和切边力的计算及本公司现有设备情况,选择在J23-63压力机上进行生产,具体模具结构如图2所示。

3. 模具特点

该模具有如下特点:

(1)结构简单 用对模块对模省去标准模架, 既简化了结构,又降低了制造成本,同时还降低了装配难度。

(2)效率高 该模具复合了三个工序,即用一台压力机一次行程就完成零件三个冲压工序,减少对设备、模具和人力的投入。

图1

图2

4. 过程分析

(1)装模过程 将对模块装到拉深凸模上φ120mm孔内合模,将合模状态的模具装到压力机上,开模取出对模块,调整压力机闭合高度(冲压经滑块到下死点时,限位柱顶面刚好碰上模座下端面)。

(2)模具工作过程 上模下行,凹模端面与条料接触并与压料板一起压紧坯料,继续下行拉深凸模将坯料拉入凹模,当上模下行至切边凸模刃口与凹模R2mm圆角根部时完成拉深,同时开始切边,上模继续下行完成切边,此时整平凸模的凸台开始接触工件顶面并将材料拉入拉深凸模内孔,形成φ120mm内凸台,当上模下行至下死点时,整平凸模下端面与拉深凸模顶面将工件顶面整平,接着上模上行拉深凸模与工件脱离,工件随凹模上行,最后打料杆推动整平凸模将工件从凹模腔内推出。

(3)模具关键所在 ①当上模上行时要确保工件能留在凹模内,否则留在拉深凸模上工件很难取出,为此将拉深凸模做成2°锥度。②切边凸模与凹模间隙比正常冲裁略小且更均匀,此外凹模圆角也很重要,因为凹模是拉深与切边共用,本例取R2mm。此模具自2014年4月投入生产,从实际生产情况来看,完全满足批量生产要求,产品质量稳定,生产效率高,成本低,经济效益显著。

5. 结语

通过上面案例可看出,对冲压件进行冲压工艺分析及冲压工艺方案的确定是非常重要的,模具设计必须建立在此基础之上,只有这样才能在保证冲压件质量的前提下,实现低成本、高效率生产。希望本例对本行业从业技术人员有所启发,起到抛砖引玉的作用。

[1]杨玉英.实用冲压工艺及模具设计手册[M].北京:机械工业出版社,2004.

[2]郑家贤.冲压模具设计实用手册[M].北京:机械工业出版社,2007.

20150708