一种差压铸造设备自动控制系统

2015-11-30徐东明王绵绵

徐东明,王绵绵

(长春理工大学,吉林长春,130022)

一种差压铸造设备自动控制系统

徐东明,王绵绵

(长春理工大学,吉林长春,130022)

充分分析差压铸造特点及应用条件的基础上,给出了基于工控机控制的差压铸造设备自动控制系统解决方案,利用计算机自动控制技术与计算机接口技术,使差压铸造设备自动化程度得到提高。

差压铸造;自动控制系统;工控机

近年来,随着工业控制自动化技术的发展,对差压铸造设备的控制可靠性、准确性、便捷性均提出了更高的要求。因此,本文对差压铸造设备自动控制系统的研究具有重要现实意义。

1 差压铸造特点及应用范围

因差压铸造金属液是在一定压力下充型,从而衍生出一系列有利于获得优质铸件的因素:1)可获得致密的铸件;2)获得无针孔、少针孔的铸件;3)最佳的充型速度;4)最优质的充型金属液,可避免外来夹杂物进入型内;5)可提高铸件力学性能。与低压铸造相比,差压铸造的铸件材料的抗拉强度可提高10~50%,伸长率可提高25~50%;6)能用气体作为合金元素,高压下能提高气体溶解度,故可往一些合金(如钢)中溶入N2,提高合金强度和耐磨性能;7)铸件尺寸精度与表面质量改善,不会引起铸型的变形或使铸件表面机械粘砂。

差压铸造除了可用砂型外,也可用金属型。单件、小批量生产时可用砂型,生产批量大时,可用金属型。铸件重量可从小于1kg至100kg以上。目前国内最大铸造直径540mm、高度890mm、壁厚8~10mm的大型复杂薄壁整体舱铸件。可铸造的合金有铝合金、锌合金、镁合金、铜合金及铸钢等。生产的铸件有电机壳、阀门、叶轮、气缸、轮毂、坦克导轮、船体等。在压力铸造机上生产受投影面积或壁厚限制的铸件均可用差压铸造法生产。差压铸造技术还可应用到注塑机上生产泡沫塑料结构件,通过发泡剂的加入量和压力控制生产出不同厚度的表面致密层。

由此可见,差压铸造技术的应用范围在逐渐拓展,其应用优势也越来越广泛,有必要结合目前先进的信息技术提高差压铸造设备的自动化水平。

2 差压铸造设备自动控制系统

2.1 总体设计

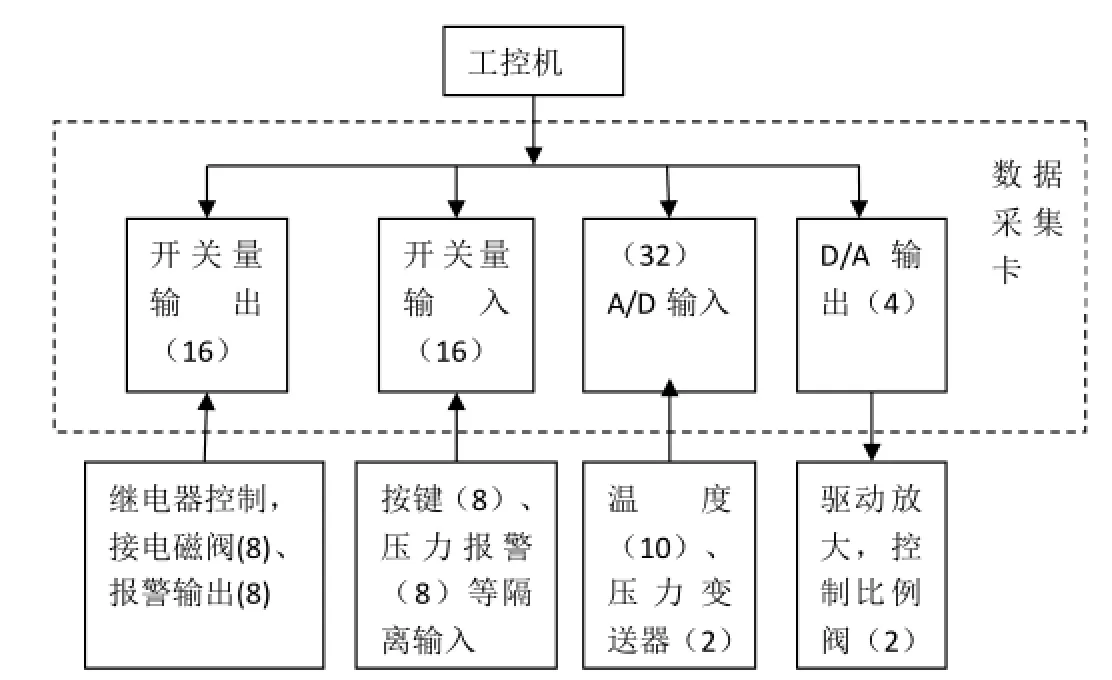

差压铸造设备计算机自动控制系统通过工控机作为控制中心,对实际采集的数据进行实时处理,同时按照工艺要求调整、修正各种工艺参数,传递最终的执行机构完成控制操作,保证了工艺过程始终保持在最优状态。在整个过程中,不仅有参数的设定还有模拟量与数字量的实时数据采集以及采集数据的PID及工作过程的监测处理,因此采用具有一定处理能力、稳定性好且人机界面美观的工控机控制系统。系统总体结构如图1所示。

图1中,控制板输入信号有4种,模拟量输入输出、开关量输入输出。其中,模拟量输入信号主要来自温度和压力变送器;模拟量输出加放大驱动后驱动比例阀以便实现压力控制;开关量输入用于按键、压力报警的输入;开关量输出用于控制电磁阀、加热器及报警指示灯等外部设备。

为使系统具有高的稳定性及可靠性,系统的输入输出都采用了隔离措施。输入隔离采用的是光电耦合器,输出隔离采用的是继电器。

由于控制系统的控制工作不很多,因此对工控机的速度及内存等无特殊要求,一般市售工控机均可满足要求。数据采集卡采用北京中泰研创科技有限公司的PCI-8335A。其主要功能如下所示。

●ADC模拟量输入通道数:单端32路,双端16路,16bit,250kHz;

输入电压范围(跳线选择):4V,5V,10V,±3.33V,±5V,±10V

●DAC模拟量输出通道数:单端4路,5V,12bit,10us

●I/O开关量部分:16路输入,16路输出,TTL电平

从上述参数可以看出,该卡虽然开关量输入输出为TTL电平,在工业控制中有些薄弱外,由于具有较多的模拟量输入输出口及数字量I/O,因此增加一些隔离及驱动措施基本满足控制系统的要求。

图1 差压铸造设备自动控制系统总体框图

3 差压铸造气路控制系统控制过程

系统的控制过程是:在浇铸开始时,将气源阀门打开,在过滤减压处理条件、气源内的压缩空气压力及温度满足正常工作时,控制压缩空气通过进气阀与管道进入压力密封容器,根据相应的工艺参数,控制比例阀进行相应调节管道中气体流量的变化,进而实现对密封容器内压力的控制。当结晶之后,将排气阀打开,卸除密封容器压力,最终实现浇铸。

在系统工作过程中,始终监视系统的多点温度及压力,且各种电磁阀等操作均可随时改为手动控制。

3.1 气路控制系统原理与结构

能够自动实现某种程序动作的气动控制系统要求是一个回路,具体包括以下五个组成部分:一是气压发生装置,主要指空气压缩机及储气罐;二是进气控制等执行元件,其中包括电磁阀及压力密封容器等;三是传感元件,包括压力、温度传感器与变送器;四是放气控制元件,包括各种压力、流量控制阀等;五是辅助装置,包括油水分离器、管道及减压阀等。

3.2 控制算法及系统说明

压差铸造控制系统属于恒值控制系统,即按照不同产品要求控制气压保持一定时间的恒定。控制算法采用PID控制算法,由于微分量主要是改善系统的动态性能,降低系统的超调量,而该系统执行机构速度较快超调不大,因此实际采用PI算法。其中比例及积分系数需要根据系统实际状况进行整定。

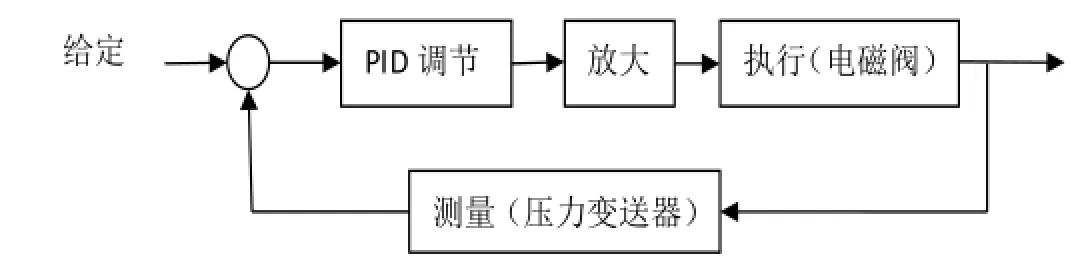

气路调节系统工作原理也是普遍采用的反馈控制,即把变送器反馈回来的控制量和给定值比较,得到误差信号,对误差信号进行PID运算后驱动执行机构。控制系统原理框图如图2所示。

图2 差压铸造气路控制系统结构图

控制器输出的控制量在相应变化的条件下,转换为调节阀可以接受的控制信号,再将其向调节阀输入,继而调节阀将该信号转化为操作信号,使调节阀开度变化,从而使控制对象的气体流量发生相应变化。

目前常用的几种调节阀主要有气动调节阀、电动调节阀及数字阀等比例阀。因为气动薄膜阀惯性与滞后性都比较强,造成气动薄膜阀对气路系统进行调节时响应不快,控制精度不高。因此,目前在气路控制系统中采用的是电动比例阀来控制,这样既提升了系统的响应速度,又使系统成本得到有效控制。

4 系统的软件及系统稳定工作措施

本设计中工控机的控制部分主要有差压铸造主机、控制台、供气模块、加热模块、控制柜、管路等部分构成。由于不同的产品需要不同的工作参数,而且数据存储、参数设定、手动控制等数据显示等功能PLC有些力不从心,因此采用工控机实现主控是合理的选择。

在差压铸造设备中,工控机在整个自动化控制系统中具有核心地位,其主要作用就是控制采样、数据计算、显示、处理等。其稳定性很大程度上决定着设备的稳定性,也深刻影响着铸件质量。虽然工控机在设计制造时已经在可靠工作方面下了一番功夫,但毕竟其组成复杂,内部有硬盘等机械机构,因此和PLC相比可靠性还是稍逊一筹,实际工作中,将工控机放到恒温机房中并配备UPS等装置,为工控机创造一个良好的运行环境。

为了提高工控机的数字量输入输出的抗干扰能力,使用相互隔离的两种电源,增加了信号的电气隔离等措施同时,还把系统加热模块、混气及滤水除湿装置、空气压缩机、储气罐等;压力仪表、手动调节阀、线路及电磁阀、管路等各种元器件集中安置在控制柜中降低干扰。模拟量数据采集都采用抗干扰能力强的变送器,使模拟信号都变成4-20mA的电流传输。

5 结论

在分析了差压铸造工艺特点的基础上,研发出了工控机控制的差压铸造设备自动控制系统,较好地保证了差压铸造过程中铸件的产品质量,望本研究能够为差压铸造设备领域及其他自动控制领域中提供借鉴。

[1]许昊,彭立明,安拥军,丁文江. PLC在差压铸造设备气路控制系统中的应用[J]. 特种铸造及有色合金,2009,02:141-143+94.

[2]李瑞霞,周丽. 差压铸造设备计算机自动控制系统设计[J].热加工工艺,2015,17:70-71+75.

徐东明,男,1964年4月,计算机控制方面,工程师;王绵绵,长春理工大学,光电工程学院,研究生。

Automatic control system of a differential pressure casting equipmentIndustrial Personal Computer

Xu Dongming,Wang Mianmian

(Changchun University,Jilin Changchun,130022)

On the basis of analyzing characters and application conditions of differential pressure casting,this thesis demonstrates a solution to differential pressure casting automatic control,which is based on IPC.By using computer automatic control techniques and computer interface technology,the automation of differential pressure casting equipment is greatly improved.

differential pressure casting; automatic control system;IPC

TG248

A