轿车制动系统匹配与虚拟样机实现

2015-11-30裴新利

裴新利

(江铃重型汽车有限公司,山西 太原030000)

汽车制动系统是汽车底盘的重要组成系统,它更是整个汽车的重要组成部件。在车辆的减速、下坡、驻车等过程中,汽车制动系统都发挥着极其重要的作用。因此要求制动系统必须具有良好的制动性。而汽车制动系统制动性的评价指标主要有:制动效能、制动效能的恒定性、制动时汽车的方向稳定性。通过制动系统的匹配设计及虚拟装配来发现设计、研究中存在的问题,提出更加合理的方案,从而可以缩短研发周期,降低设计的成本。

1 制动系参数的选择及匹配计算

1.1 制动系统主要参数的选择

1.1.1 相关的整车参数(如表1所示)

表1 某轿车整车参数

1.1.2 制动力与制动力分配系数

汽车制动时,若忽略路面对车轮的滚动阻力矩和汽车回转质量的惯性力矩,则对任一角度w>0的车轮,其力矩平衡方程为:

其中:

Tf为制动器对车轮作用的制动力矩,其方向与车轮旋转方向相反,N·m;

FB为地面作用于车轮上的制动力,其方向与汽车行驶方向相反,N;

re为车轮有效半径,m.

令

称之为制动器制动力,它与地面制动力FB反向,当加大踏板力以加大Tf时,Ff和FB均增大,但地面制动力FB受附着条件的限制,其值不大于附着力FΦ,即:

式中:

Φ为轮胎与地面间的附着系数;

Z为地面对车轮的法向反力。

汽车总的地面制动力为:

故制动力分配系数

1.1.3 制动器最大制动力矩

为保证汽车有良好的制动效能和稳定性,应合理地确定前、后轮制动器的制动力矩。选取同步附着系数Φ0值的汽车,为了保证在Φ>Φ0的良好路面上能够制动到后轴车轮和前轴车轮先后抱死滑移,前、后轴的车轮制动器所能产生的最大制动力矩为:

式中:

Φ为该车所能遇到的最大附着系数;

re为车轮有效半径;

β为制动力分配系数;

L为轴距;

Tf1max为前轴最大制动力矩;

Tf2max为后轴最大制动力矩。

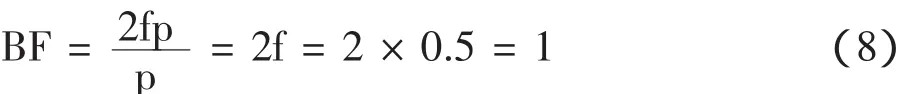

1.2 制动器因数和制动蹄因数的分析计算

对钳盘式制动器,假设两侧制动块对制动盘的压紧力均为P,则制动盘在其两侧工作面的作用半径上所受的摩擦力为2fP,其中f为盘与知制动衬块间的摩擦系数,取f=0.5,因此,钳盘式制动器的制动器因数为

2 液压制动驱动机构的匹配计算

2.1 制动轮缸的设计计算

制动轮缸对制动块的作用力P与轮缸直径dw及制动轮缸中的液压p之间有如下关系式:

式中:

p为考虑到制动力调节装置作用下的轮缸或灌录液压,p=8MPa~12 MPa.

一个轮缸的工作容积

式中:

dw为个轮缸活塞的直径;

n为轮缸活塞的数目;

δ为一个轮缸活塞在完全制动时的行程:

取δ=2mm.

因此全部轮缸的工作容积为

式中:

m为轮缸的数目;

2.2 制动主缸的设计计算

主缸活塞直径dm和sm活塞行程可由下式确定:

故取sm=dm

2.3 制动踏板力与踏板行程

2.3.1 制动踏板力

制动踏板力Fp可用下式验算:

式中:

dm为制动主缸活塞直径;

p为制动管路的液压;

ip为制动踏板机构传动比,;

η为制动踏板机构及制动主缸的机械效率,可取η =0.85~0.95.

2.3.2 踏板行程

制动踏板工作行程xp可由下述公式得到:

式中:

δm1为主缸中推杆与活塞间的间隙,一般取1.5 mm~2mm;

δm2为主缸活塞空行程,即主缸活塞由不工作的极限位置到使其皮碗完全封堵主缸上的旁通孔所经过的行程。

3 制动性能的评价指标

3.1 制动效能

制动效能是指在良好路面上,汽车以一定初速度制动到停车的制动距离或制动时汽车的减速度。制动效能是制动性能中最基本的评价指标。制动距离越小,制动减速度越大,汽车的制动效能就越好。

3.1.1 制动减速度

制动减速度是制动时车速对时间的导数,即。它反映了地面制动力的大小,因此与制动器制动力及附着力有关。

式中:

u0为汽车起始制动车速(km/h);

ub为 0.8u0时的车速(km/h);

ue为 0.1u0时的车速(km/h);

sb为u0到ub车辆所经过的距离(m);

se为u0到ue车辆所经过的距离(m)。

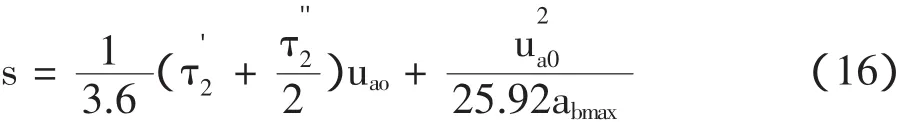

3.1.2 制动距离

从制动的全过程来看,总共包括驾驶员见到信号后作出行动反应、制动器起作用、持续制动和放松制动器四个阶段。一般来说,制动距离是开始踩着制动踏板到完全停车的距离。由制动距离的计算公式

式中:

uao为起始制动车速;

abmax为最大制动减速度。

3.2 制动效能的恒定性

制动效能的恒定性主要指的是抗热衰性能,它是指汽车在高速行驶或下长坡连续制动时制动效能保持的程度。抗热衰退性能与制动器摩擦副材料及制动器结构有关。一般盘式制动器,其制动效能没有鼓式制动器大,但其稳定性比鼓式制动器的好。

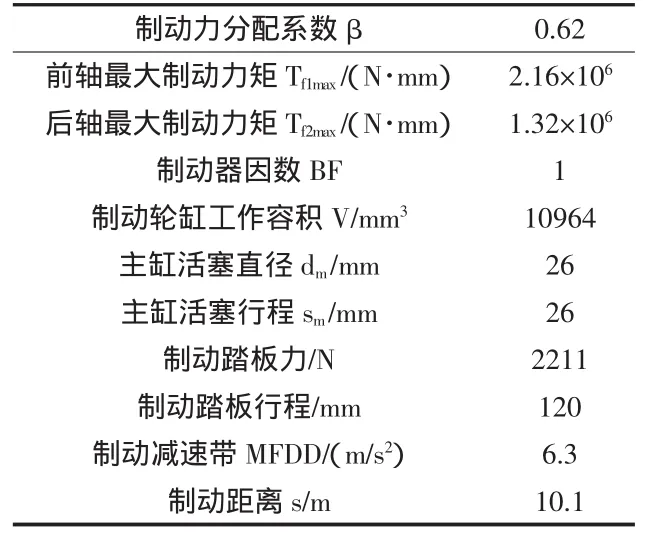

3.3 制动时汽车的方向稳定性

制动时汽车的方向稳定性,常用制动时汽车按给定路径行驶的能力来评价。通常影响制动时汽车方向稳定性的因素包括制动跑偏、后轴侧滑或前轮失去转向能力三种情况。制动时发生上述三种情况时,汽车将偏离给定的行驶路径(如表2所示)。

表2 制动系统匹配计算值

4 虚拟装配

4.1 制动器的装配(如图1所示)

图1 制动器的装配

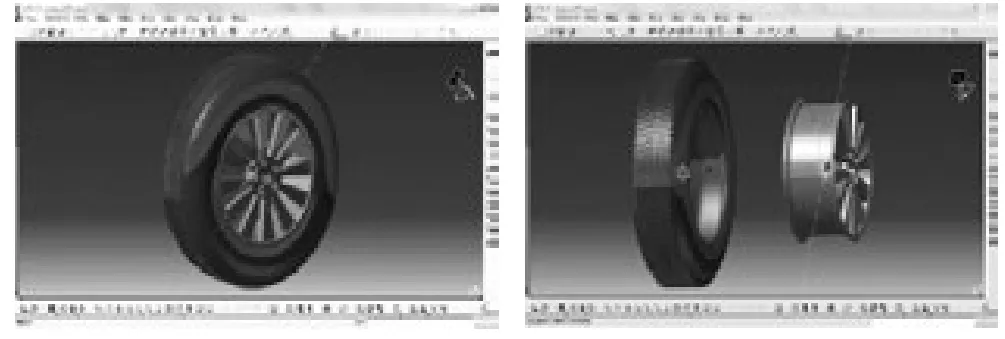

4.2 轮胎的装配(如图2所示)

图2 轮胎的装配

5 结束语

通过这种设计思路和工作流程,计算并设计出的汽车制动系统经过验算后符合汽车制动系统设计的一般要求,能够满足汽车对制动性能的需求。从而提高了工作效率,节省了成本和时间。

[1]陈家瑞.汽车构造[M].北京:人民交通出版社,2010.

[2]刘惟信.汽车制动系的结构分析与设计计算[M].清华大学出版社,2004.

[3]王望予.汽车设计[M].北京:机械工业出版社,2006.