平板阀敷焊合金阀板断裂原因分析

2015-11-30薛继军

薛继军

(西安石油大学机械工程学院,陕西 西安710065)

2011年12月1日,某井安装防喷器组,转入氮气钻井施工准备。12月10日至15日,采用氮气钻进至井深4811.38 m.12月15日至19日进行中途测试。12月20日,进行泥浆压井、钻进。2012年1月16日,临时完井作业。1月17日,现场全套井控装备(包括多功能四通主密封)试压105 MPa合格。之后,为了更好的总结评价井控装备的可靠性,优化氮气钻井井控装备配套方案,确保井控安全,对于井口装备进行了系统的检测分析。在检测中发现多功能四通侧出口两个平板阀阀板在通孔处断裂,为弄清断裂原因,对该阀板进行失效分析。

1 宏观形貌

断裂阀板基体材料为1Cr13,通过热喷焊方式在阀板基体上敷焊了一层Ni60合金层。经宏观分析,1#阀板断口有冲蚀现象,通孔四周存在较多径向裂纹,且起源于通孔内壁;2#阀板断口未发现冲蚀现象,通孔四周也存在较多径向裂纹,这些裂纹都起源于通孔外壁,且有剥落现象。

测量阀板敷焊合金层的厚度,结果如表1所示。从表1可以看出:阀板敷焊合金层的厚度不均匀,最厚处为1.72mm,最薄处为0.29mm.

表1 阀板敷焊合金层厚度测量结果

2 试验分析

2.1 理化检验

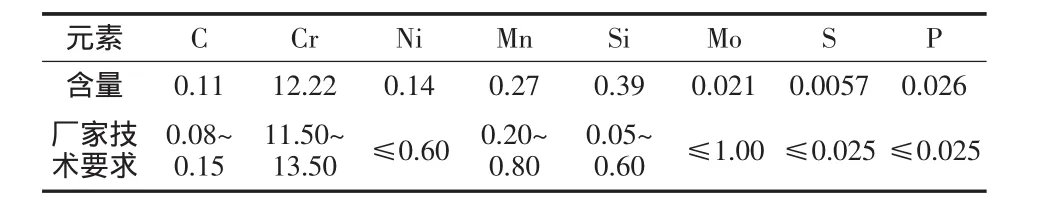

在阀板基体上取样,依据GB/T 4336-2002标准使用ARL3460直读光谱仪检测阀板基体材料的化学成分,结果如表2所示。由表2知阀板基体材料化学成分符合厂家技术要求。

表2 阀板基体材料化学成分分析结果(w t.%)

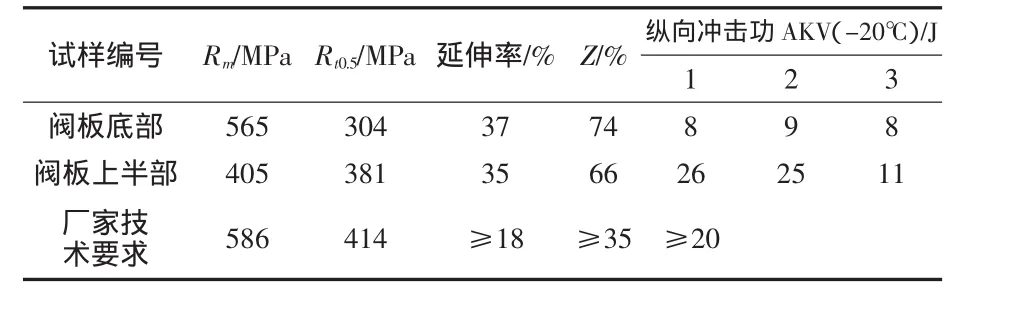

依据APISPEC 6A规定,在断裂阀板的底部和上半部位置处分别取样进行拉伸、冲击试验。拉伸试验采用纵向棒状试样,标距内直径为φ6.25 mm.冲击试验采用纵向夏比冲击试样,尺寸为10mm×10mm×55mm.试验结果如表3所示。分别对敷焊合金层和基体进行硬度试验,试验结果如表4所示。试验结果表明该阀板材料的抗拉强度、屈服强度和冲击值不符合要求,延伸率、断面收缩率和硬度值符合要求。

表3 拉伸和冲击性能试验结果

表4 硬度试验结果

2.2 SEM断口分析

在断口附近切取金相试样进行组织分析。敷焊合金层显微组织为镍基固溶体和硬质相;界面处为一条白亮带,这一白亮带是敷焊合金层与基体组织相互扩散的结果,在白亮带内存在气孔(见图1);基体显微组织为回火索氏体。扫描电子显微镜下观察Ni60敷焊合金层(如图2),可以看出Ni60敷焊合金层镍基固溶体中存在较多析出相。由能谱分析可知,这些相为富铬析出相。

图1 敷焊合金层和基体界面金相组织图

图2 Ni60敷焊合金层金相组织形貌

2.3 断口宏观分析

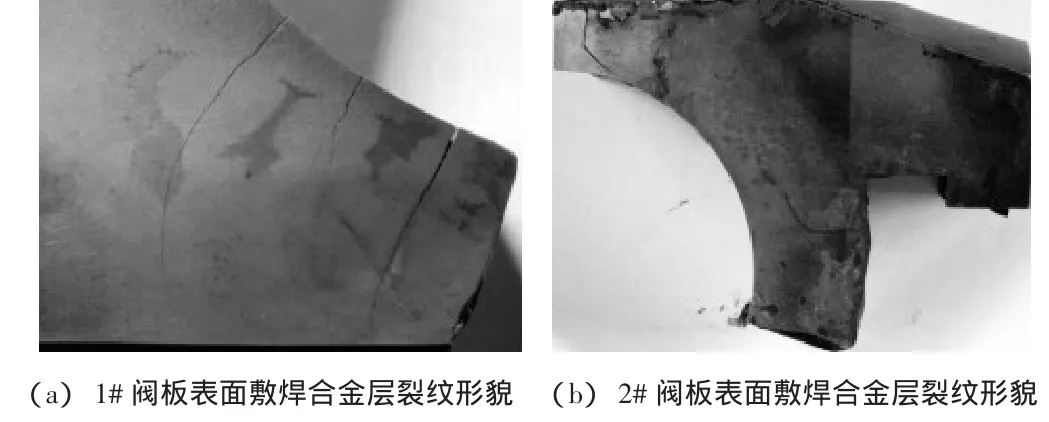

用丙酮清洗断裂阀板,发现1#阀板、2#阀板敷焊合金层都存在大量裂纹,如图3所示。1#阀板敷焊合金层的裂纹起源于通孔内壁,2#阀板敷焊合金层的裂纹起源于通孔外壁。阀板通孔两侧截面积最小,因此,该处所承受的拉应力最大,这也正是1#、2#阀板在这个位置断裂的原因。

图3 阀板表面敷焊合金层裂纹形貌

2.4 断口微观分析

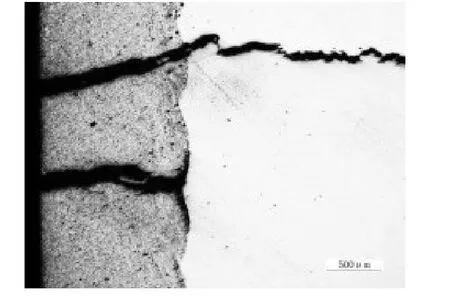

在阀板撕裂棱的近表面处沿轴向切取金相试样,发现存在裂纹,其走向及其周围组织形貌如图4所示。从图中可以发现敷焊合金层中存在两条裂纹,其中一条已贯穿到基体内部,另一条扩展到敷焊合金层和基体的界面形成界面裂纹。

图4 敷焊合金层裂纹形貌

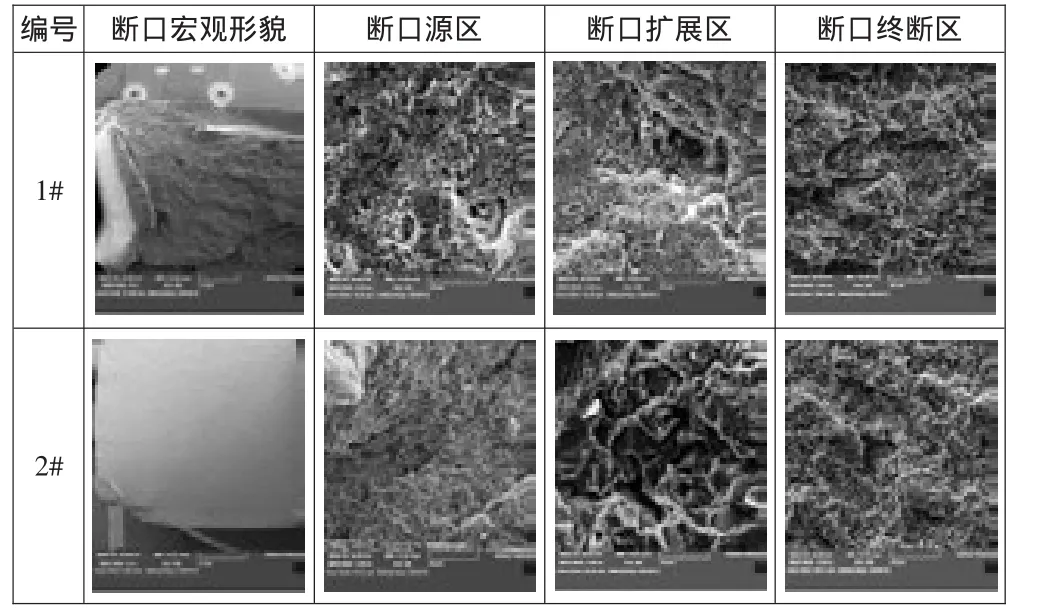

在1#和2#阀板断口上取样分析断口微观形貌,如表5所示。从表中可以看出,1#阀板裂纹起源于敷焊合金层,扩展区为解理花样特征。2#阀板裂纹也起源于敷焊合金层,源区存在许多小刻面,扩展区为沿晶特征,最终断裂区为解理特征。

表5 1#和2#阀板断口微观形貌

3 讨论及建议

根据上述试验结果,发现所有裂纹均起源于阀板表面的Ni60敷焊合金层,采用金相和扫描电镜手段对裂纹性质进行分析,判定1#、2#阀板断口断裂机理为脆性断裂[1]。现结合试验结果对裂纹形成原因进行分析,其过程如下:

(1)经力学性能试验,发现该阀板材料的抗拉强度、屈服强度和纵向冲击功均不符合厂家技术要求。说明该阀板的强度和断裂韧性均较低。

(2)在热喷焊过程中,喷焊材料的性能、喷焊工艺参数以及敷焊合金层材料与基体材料的线膨胀系数和弹性模量等参数的不同,会造成残余应力的大量存在。残余应力对敷焊合金层的厚度、质量以及敷焊合金层构件精度、尺寸稳定性等方面有很大影响,是导致敷焊合金层开裂、剥落等失效形式的主要原因之一。

喷焊过程中,熔融的颗粒在喷向基体表面时,在冲击力的作用下[2],迅速扩展为层状结构,后续的喷涂材料不断叠加形成叠层结构,在层状结构的界面处,存在大量的微观缺陷。熔滴的快速凝固,导致冷却过程中在层状结构内部形成较大拉伸状态的淬火残余应力。

当敷焊合金层由高温冷却到常温时,敷焊合金层与基体线膨胀系数的不同产生较大的失配应力,即热应力。由于Ni60敷焊合金层的线膨胀系数比基体材料1Cr13大,当敷焊合金层由高温冷却到常温时,敷焊合金层会较基体快速收缩,敷焊合金层内会产生一定的拉应力[3]。

(3)所有断口都起源于阀板的Ni60敷焊合金层,裂纹扩展至敷焊合金层与基体的界面时,分两种情况来考虑:若界面存在大量的微观缺陷,敷焊合金层与基体的结合力较弱,会形成界面裂纹,导致敷焊合金层与界面分层,甚至剥落;若界面微观缺陷较少,敷焊合金层与基体的结合力较强,该部位可以看作带缺口的试件,基体在该部位会产生应力集中,导致敷焊合金层裂纹贯穿界面进入基体内部直至断裂。

(4)在敷焊合金层内存在较多析出硬质相,合金层与基体界面处又存在微观缺陷(气孔、缩孔)。高速流体对阀板通孔的内压引起合金层存在张应力,与合金层内残余应力叠加,在硬质相和微观缺陷部位产生应力集中,导致敷焊合金层产生了裂纹[4]。基体材料的冲击韧性较低,其临界裂纹扩展阻力较小,裂纹扩展至合金层与基体界面易于贯穿到基体内,引起阀板断裂。

(5)热处理工艺不当导致合金层组织存在较多析出硬质相,应改进热处理工艺[5]。

4 结束语

(1)失效阀板的抗拉强度、屈服强度和冲击功均不符合技术要求,材质不合格是导致阀板断裂的主要原因。

(2)所送阀板敷焊合金层组织存在较多硬质相,界面附近存在气孔和缩孔,引起合金层出现裂纹。基体材料冲击韧性较低,使裂纹较容易扩展延伸至基体内部,从而发生断裂,所以不合理的热处理工艺是导致阀板失效的另一个原因。

[1]余同希,邱信明.冲击动力学[M].北京:清华大学出版社,2011.

[2]李 宁,平板阀设计及其非线性研究[J].液压与气动,2007,(6):19-21.

[3]李士同,王成国,伦 宁.Ni60(WC)涂层的显微组织电子探针分析[J].电子显微学报,2002,(05):30-34.

[4]孙 岱,童彦刚,贺晓娜.激光焊接中激光吸收率影响因素的研究[J].热加工工艺,2010,39(19):165-167.

[5]苏建成,王 勇,董立先.镍基合金喷焊层的组织特征及其对焊接裂纹敏感性的影响[J].材料保护,2003,36(7):78-81.

[6]陈学定,韩文政.表面涂层技术[M].北京:机械工业出版社,2011.

[7]顾 迅.现代表面技术的应用[J].金属热处理,1999,(04):103-105.