发动机压气机叶轮叶型曲面造型误差分析研究

2015-11-28蔚敬斌

蔚敬斌

(山西交通职业技术学院,山西 太原 030031)

在逆向过程中,从产品的实物模型,重建得到了产品的CAD 模型,根据这个模型,一方面可以对原产品进行仿制或者重复制造,另一方面可以对原产品进行工程分析、优化结构、实现改进、创新设计。两个方面都存在这样一个问题,即重构的CAD 模型能否表现产品实物,两者之间的误差有多大?因此,通过误差分析主要解决以下问题:

1)由逆向工程中重建得到的模型与实物样件的误差到底有多大;

2)所建立的模型是否可以接受;

3)根据模型加工的零件是否与数学模型相吻合。

前两个问题评价数学模型的精度,即重建得到的CAD模型,第三个问题是评价加工零件的加工误差。在产品逆向模型重建过程中,从形状表面数字化到CAD 建模都会产生误差,评价一个逆向工程过程的精度或误差大小,通常采取的做法是将最终的逆向加工产品与原实物进行对比,计算其间的总误差来判断决定逆向工作的有效性和准确性。

发动机压气机叶轮叶型曲面误差主要包括测量误差(环境误差、标定误差、摩擦引起的误差)、半径补偿误差、数据处理误差和造型误差等。本文主要从造型误差对叶轮叶型曲面质量进行分析。

UG 软件可实现对模型的评价,一是通过比较数据模型和CAD 模型的差异来评价模型精度,二是对模型的光滑性能,即曲面光顺性。

1 曲线拟合误差

根据点云数据的变化情况,采用最小二乘逼近法(指定一个允许的公差,软件会自动根据公差范围和曲线形体尺寸来设置曲线控制点的数目,从而得到曲面的边界曲线,即最小二乘曲线逼近)进行曲线构建。在想出一条曲线前,需指定一个允许的误差值。从曲面造型的角度出发,为保证曲面的光顺性,曲线必须完整、连续、光滑,因而将误差允许值在0~0.2 mm 之间逐一设定,分析各种情况下边界线曲率变化,能否保持曲率连续(曲线无拐点),同时要兼顾曲线的精度,经过多方比较,由图1 可知,当曲线精度高时,曲线曲率变化存在拐点,曲率不连续;如图2 所示,当曲线曲率非常连续时,曲线精度就不能保证,因此将误差允许值设定在0.05~0.10 mm 间比较合理,如图3、4、5,点云拟合得到的曲线,其精度控制在0.06 mm 以内,曲线连续性和精度都得到兼顾,压气机叶轮叶型曲面边界线的创建为重构高质量的曲面奠定了基础。

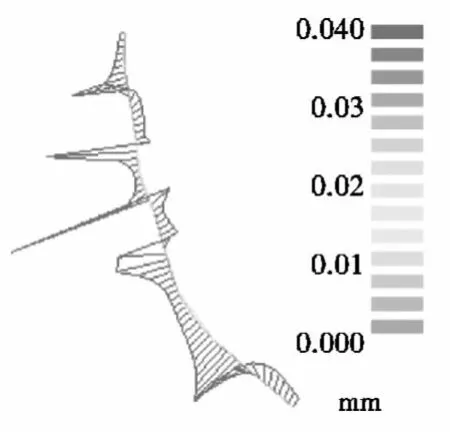

图1 曲率突变的曲线精度

图2 曲率连续的曲线精度

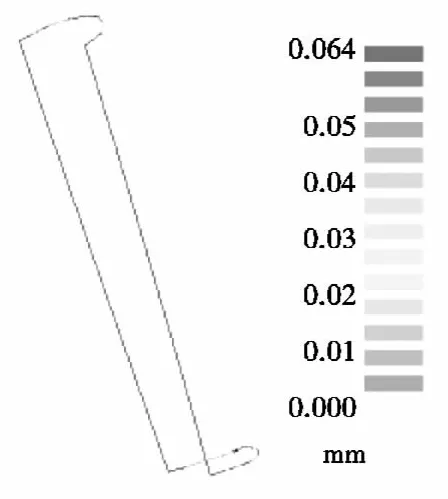

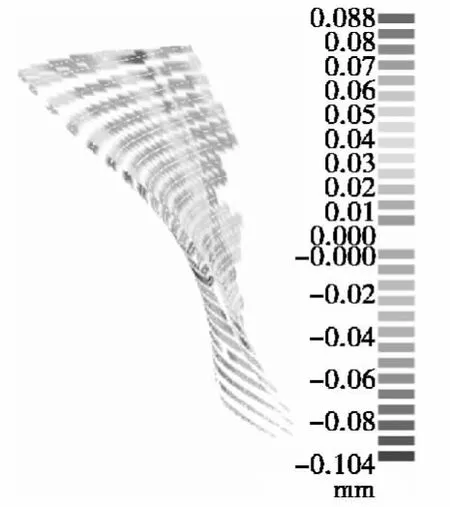

图3 进口圆角处边界线的拟合误差

图4 出口圆角处边界线的拟合误差

图5 叶型曲面边界线的拟合误差

2 曲面重构误差

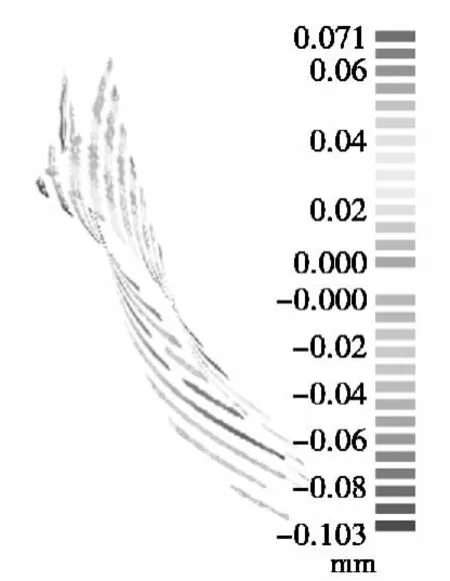

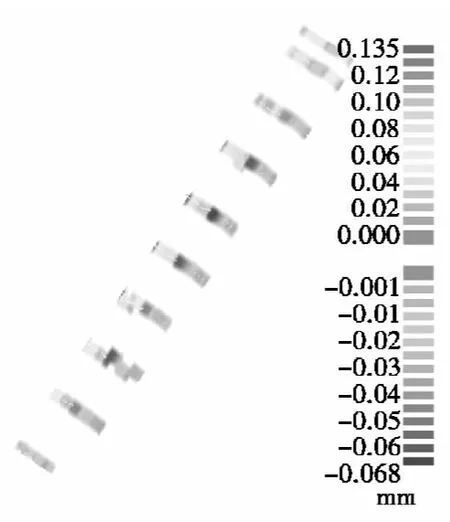

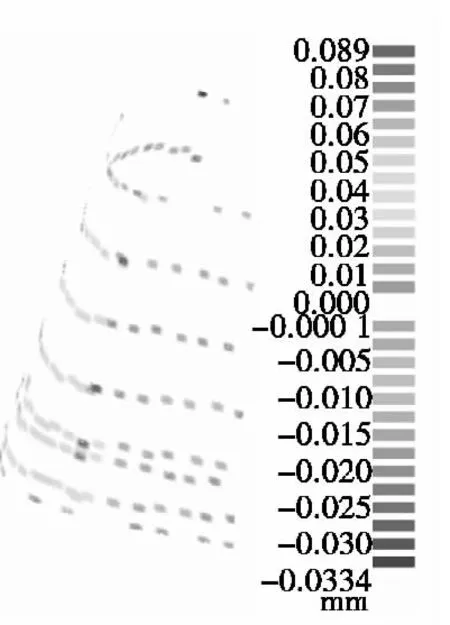

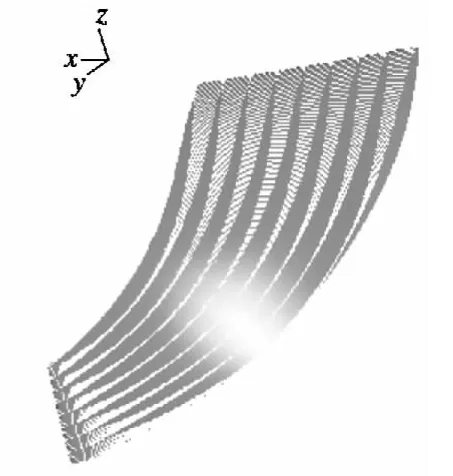

叶型曲面通过四条逼近的边界与点云来构建,采用最小二乘逼近法(首先构造一个初始曲面,此初始曲面是对最终拟合曲面的第一次逼近,先将测量点分别投影到初始曲面,再把各投影点作为测量点曲面拟合的位置参数,进行最小二乘曲面拟合)对曲面进行拟合,考虑到曲面光顺性和高精度的要求,根据叶型曲面的特征,以进口到出口处的多条等Z(压气机叶轮高度方向尺寸)截面线与轮缘到轮毂处的多条等R(压气机叶轮回转半径范围内尺寸)截面线曲率为参考,通过调整曲面控制点使各条截面线的曲率变化光滑、连续,且无突变产生,最终可使曲面与点云之间的误差保持在0.15 mm 以内,如图6、7、8、9 所示。

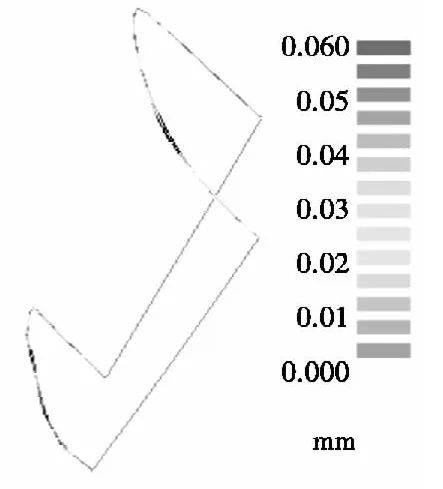

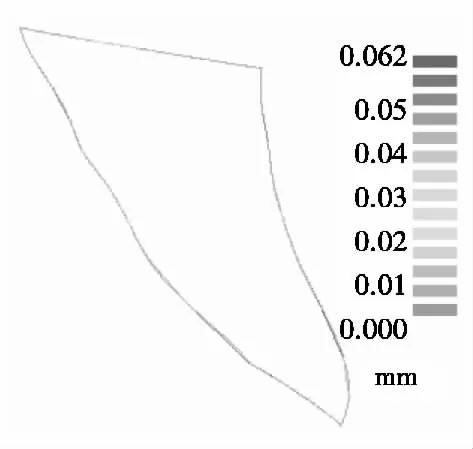

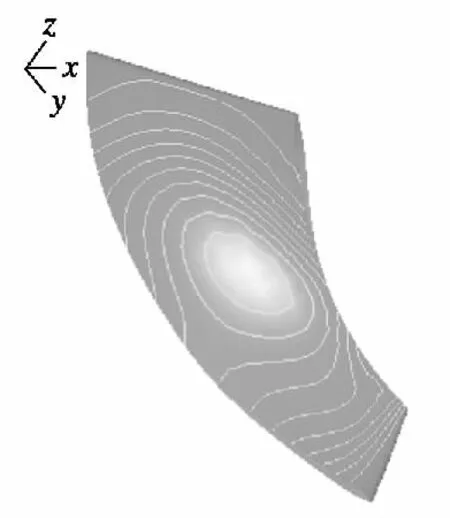

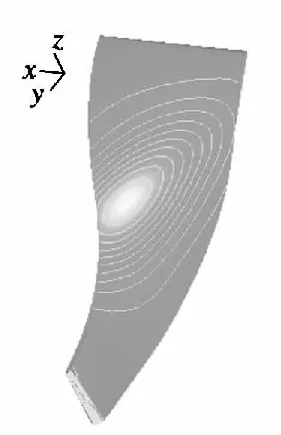

图6 大叶片叶型曲面与点云间的误差

图7 小叶片叶型曲面与点云间误差

图8 进口圆角处曲面与点云间误差

图9 出口圆角处曲面与点云间误差

3 光顺性检测

通常曲面光顺程度的好坏可按组成曲面网格的曲线的光顺准则判断。

一般曲线满足以下四条准则,可认为曲线是光顺的:

1)曲率连续;

2)不存在奇点与多余的点;

3)曲率变化较小;

4)应变能较小。

对曲面光顺性评价方法有多种,最常用的有以下三种:

1)反射线检测方法

主要是根据光源打在曲面法向量上的反射比来产生等高线图,依据流线的平顺程度来判断曲面品质,如果曲面上有细微的缺陷,流线就会通过不规则扭曲表现出来。图10、11 为曲面光顺性检测的结果,流线顺畅,曲面的光顺性程度较高。但叶片压力面、吸力面与进出口圆角曲面拼接处,由于仅保持相切连续,其曲面光顺程度相对差一些。

图10 小叶片反射线检测

图11 大叶片反射线检测

2)截面线曲率检测方法

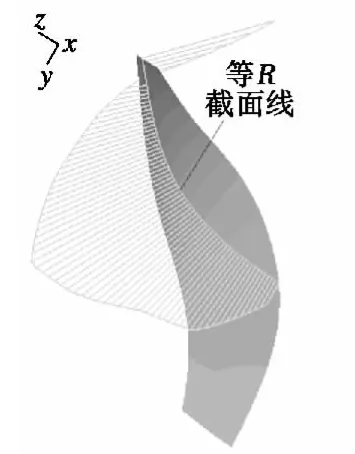

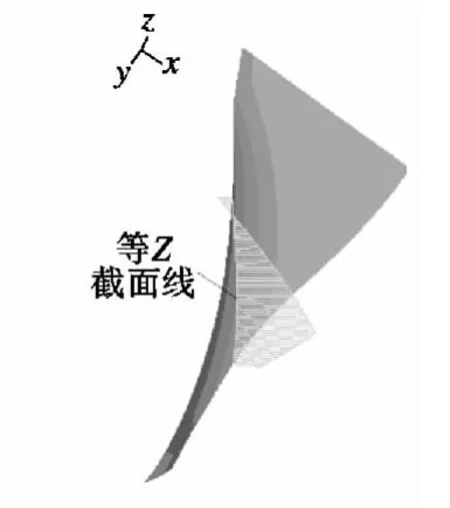

主要通过显示截面线曲率半径来观察曲率的变化情况,进而判断曲面品质。如果曲率发生突变,则此处的曲面质量差。本文分别沿等Z 向、等R 向作叶型曲面的截面线,如图12、13 所示,其曲率变化平缓,无突变产生,曲面较光顺。

图12 等R 截面线曲率变化

图13 等Z 截面线曲率变化

3)曲面法矢检测方法

主要通过法矢的变化情况来检测曲面曲率的变化,如果法矢发生突变,说明此处的曲率变化较大,曲面品质差,需重新调整此处曲面,图14、15 所示大小叶片叶型曲面的法矢变化比较均匀,走势较平顺,曲面质量较好。

图14 大叶片叶型曲面法矢图

图15 小叶片叶型曲面法矢图

4 小结

本文主要从叶轮叶型曲面造型角度出发,寻找误差来源,分析误差产生的原因;对叶型曲面进行精度及光顺性检测。通过以上分析,得如下结论:

在压气机叶轮叶型曲线构建时,曲线与点云间误差允许值应设定在(0.05~0.10)mm 间;叶型曲面重构时,叶片压力面和吸力面与点云间误差应控制在0.10 mm 以内。对于工程应用而言,这种精度已经完全足够了,可以认为这一逆向叶型是合格的。

本文通过对曲线拟合误差、曲面重构误差及曲面光顺性检测,归纳出关于发动机压气机叶轮叶型曲面造型误差研究方法,该方法是对前期叶轮叶型曲面测量方法、曲面重构方法可行性的验证,也为后续发动机压气机叶轮的数控加工提供了参考,具有一定的应用价值,可为相关领域的研究提供一些帮助。

[1]费玉泰.误差理论与数据处理[M].第5 版.北京:机械工业出版社,2003.

[2]杨裕强.反求工程中机械零件尺寸精度的确定方法[J].机械工程师,2005(6) :110-111.

[3]鞠华.逆向工程中自由曲面的数据处理和误差补偿研究[D].杭州:浙江大学,2003.3.