汽车弹簧断裂分析

2015-11-28侯学勤罗学泉

侯学勤,吴 蒙,罗学泉

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京100095 3.中航工业失效分析中心,北京 100095;4.江铃汽车股份有限公司,南昌 330001)

0 引言

弹簧利用材料的弹性和其本身的结构特点,在产生及恢复变形时把机械功或动能转变为形变能(或者把形变能转变为动能或机械功),具有缓冲平衡、减震、机械储能、控制运动、定位等功能,是重要的机械基础件,广泛应用于机械仪表、电器、交通运输、航空航天等领域[1-3]。弹簧的生产工艺过程复杂,包括绕制、热处理、表面处理等多个工艺过程,且常常在变动的载荷下工作,因此,弹簧服役过程中常由于各种原因提前失效而引起设备故障。弹簧的失效模式主要有断裂失效及弹力失效(如松弛或变形等),其中断裂失效最常见,危害性最大。断裂失效又分为脆性断裂失效、疲劳断裂失效、腐蚀疲劳、应力腐蚀断裂以及氢脆等,其中疲劳断裂所占的比例最大。弹簧失效的原因主要有材料原始缺陷,制造工艺缺陷和服役环境,而制造工艺缺陷引起的弹簧失效在弹簧失效中占有较大比重[4-5]。由于在后续检验过程中出现异常导致弹簧表面烧伤的案例很少,本研究即对一起由于磁粉探伤机故障引起弹簧表面烧伤,进而导致弹簧试验过程中断裂的故障进行分析。

汽车用弹簧(后簧)在试验过程中发生断裂,试验是在搭建的一个完整后悬挂系统上进行,在轮心上加载。弹簧上极限高度到接近空载弹簧高度运行10 万次,而后,弹簧80%上极限到空载弹簧高度运行4 000 次,此时,弹簧发生断裂。

弹簧材料牌号为SRS60MS,热处理工艺为淬火、回火,金相组织要求为回火屈氏体,不允许有马氏体,硬度要求为HRC 51~56,脱碳层深度不大于1%;在喷丸之前,对弹簧采用磁粉探伤机进行检验。

本研究对故障弹簧进行外观检查、断口宏微观观察、能谱分析、金相组织和显微硬度检测,进行化学成分分析,在试验的基础上确定弹簧的断裂性质,分析断裂原因,并提出相应的改进措施。

1 试验过程与结果

1.1 宏微观观察

弹簧外观及断裂位置见图1,断裂发生在一侧收口位置,源区位于与弹簧纵向垂直的弹簧侧表面,附近及与断口相对侧表面存在划痕,其他位置未见异常损伤。

弹簧断口无明显宏观塑性变形,高差较大,呈疲劳断裂特征,点源,源区位于表面颗粒状物区域(断口源区大小约为0.15 mm ×0.13 mm),扩展区呈平坦断面,瞬断区起伏较大、放射棱线明显;断口边缘局部有磨损(图2a)。弹簧表面退漆后,颗粒物的形貌见图2b。

图1 弹簧外观及断裂位置Fig.1 Appearance and fracture position of the failed spring

图2 弹簧断口及颗粒物体视显微镜形貌Fig.2 Microscopy morphology of the failed spring fracture surface and side view of the particle

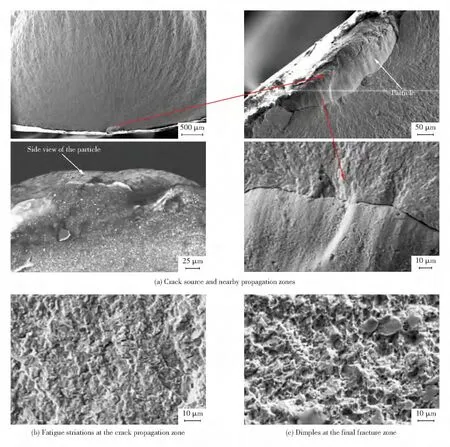

弹簧断口SEM 形貌见图3,源区位于表面颗粒状物区域,颗粒物与弹簧基体界面明显,向外的放射棱线明显,未见机械损伤;断口扩展区较平坦,可见细小的疲劳条带;瞬断区呈韧窝形貌。

图3 弹簧断口微观形貌Fig.3 Fracture morphology of the failed spring

1.2 能谱分析

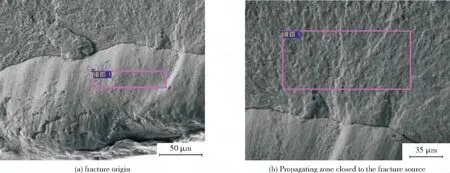

在扫描电子显微镜下采用能谱仪对故障弹簧断口源区及附近扩展区进行能谱分析,能谱分析位置及结果见图4 和表1,可知与弹簧基体材料成分相比,颗粒状物中Cr、Cu 元素的含量较高。

1.3 金相检查

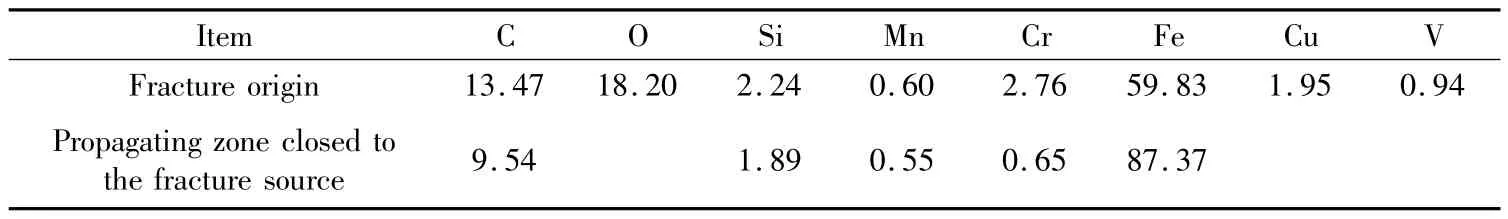

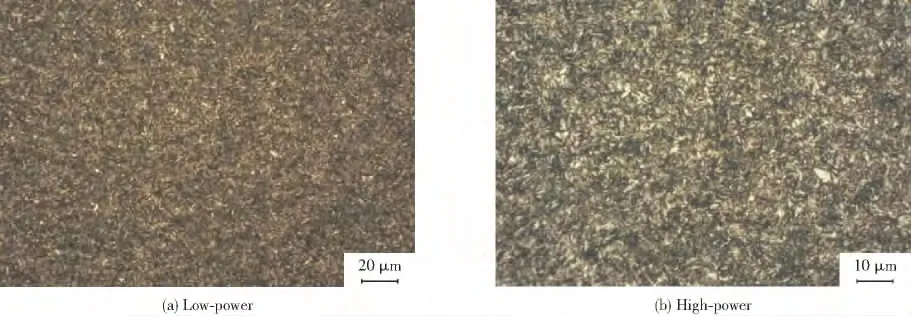

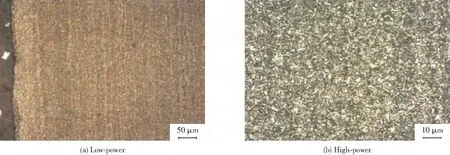

在故障弹簧断口源区下方的完好区分别制取横截面和纵截面金相试样,腐蚀后进行组织观察。故障弹簧横截面和纵截面组织分别见图5、图6,组织为回火屈氏体,未见明显的脱碳现象。

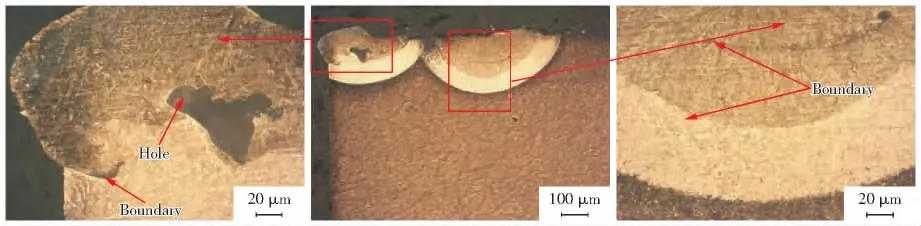

垂直于故障弹簧断口表面,沿源区切割断口,制取断口源区的截面金相试样。弹簧断口源区的截面组织见图7,可见源区附近组织与弹簧基体组织差异明显,呈不完整的半椭圆形、分层并可见孔洞特征、主要为马氏体。上述特征表明,故障弹簧源区表面发生了(熔融)烧伤。

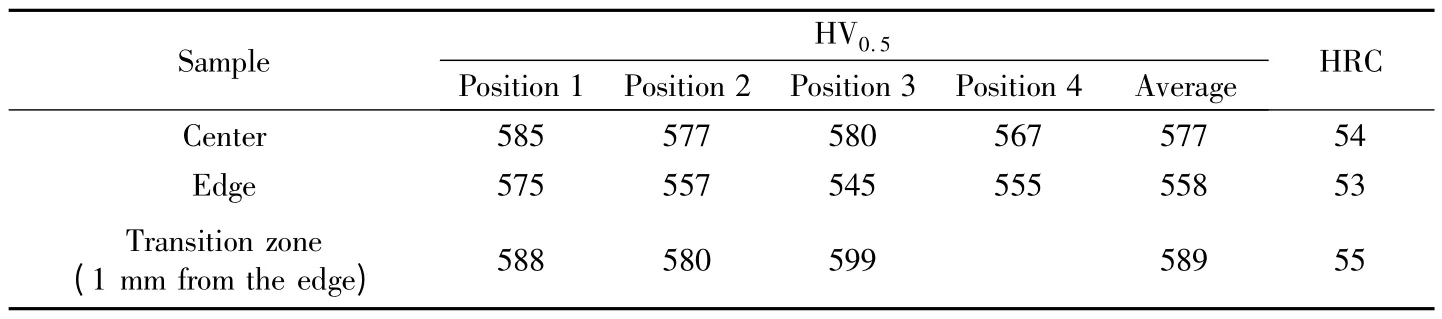

1.4 硬度检测

在故障弹簧横截面上制取硬度试样,进行显微硬度检测并根据GB/T 1172—1999《黑色金属硬度及强度换算值》换算为洛氏硬度,结果见表2,可知故障弹簧心部和边缘的硬度分别约为HRC 54 和HRC 53,而弹簧材料硬度的技术要求为HRC 51~56;所以,故障弹簧的硬度均满足技术要求。

图4 能谱分析位置Fig.4 Position of energy spectrum analysis

表1 能谱分析结果(质量分数/%)Table 1 EDS analysis results (mass fraction/%)

图5 故障弹簧横截面组织Fig.5 Cross section microstructure of the failed spring

图6 故障弹簧纵截面组织Fig.6 Longitudinal section microstructure of the failed spring

图7 故障弹簧源区截面金相组织Fig.7 Crakc source microstructure of the failed spring

表2 故障弹簧显微硬度Table 2 Hardness testing results of the failed spring

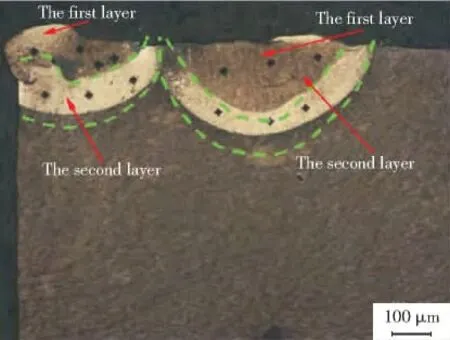

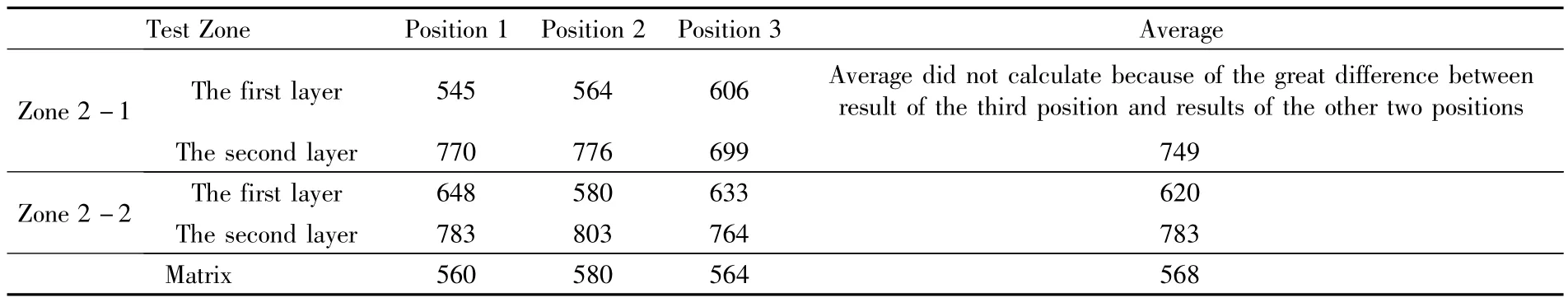

对故障弹簧烧伤区(根据组织形貌,将弹簧烧伤区分为2 层)、弹簧基体进行显微硬度测试,测试位置见图8,测试结果见表3,可知弹簧烧伤区各层的硬度均高出基体较多。

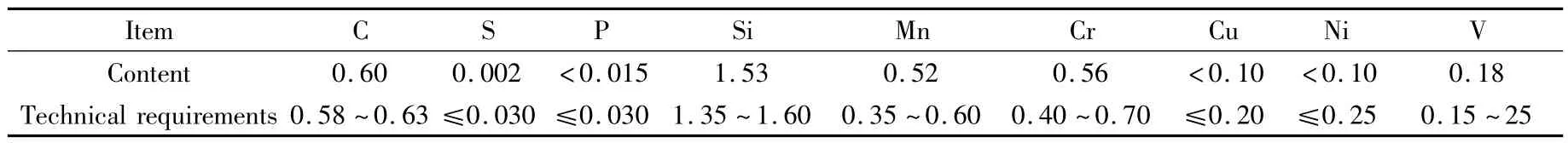

1.5 化学成分分析

在故障弹簧上制取化学试末,采用化学分析法进行成分分析,结果见表4,可知弹簧各成分的含量均在技术要求的范围之内。

2 分析与讨论

2.1 失效性质判断

图8 故障弹簧烧伤区截面硬度测试位置Fig.8 Hardness test position in the burned zone of the failure spring

表3 故障弹簧烧伤区显微硬度结果Table 3 Hardness testing results of the burned areas HV0.2

表4 故障弹簧化学成分分析结果(质量分数/%)Table 4 Chemical compositions of the failed spring (mass fraction/%)

弹簧断口宏观变形不明显,由源区、裂纹扩展区和瞬断区组成,微观可见疲劳条带。所以,弹簧的断裂性质为疲劳断裂。

2.2 失效原因分析

弹簧的组织和硬度均符合技术要求,化学成分在技术要求的范围之内,源区未见夹杂等冶金缺陷,这表明弹簧断裂与材质无关。弹簧源区未见机械损伤及腐蚀性元素,可以排除使用过程中受到损伤和腐蚀引起断裂的可能。

弹簧断裂起源于表面颗粒状物区域。颗粒物成分与弹簧基体材料成分相近,仅Cr、Cu 元素的含量较高(可能由局部重熔引起)。弹簧基体组织为回火屈氏体,弹簧表面颗粒状物(源区)及附近截面金相呈不完整的半椭圆形、分层并可见孔洞特征、主要为马氏体,二者差异明显。且半椭圆形各层区的硬度均比弹簧基体的高。上述特征表明,故障弹簧源区表面发生了(熔融)烧伤,形成了淬硬层。

表面烧伤区对弹簧的疲劳破坏具有以下影响[6-7]:1)破坏表面完整性、增大应力集中。表面烧伤区破坏了弹簧的表面完整性,使得弹簧表面应力集中程度增大,而弹簧本身强度高、硬度大,疲劳性能对表面状态敏感;因此,弹簧表面烧伤区降低了弹簧的疲劳寿命;2)烧伤区组织性能下降。表面烧伤区表金属熔化层及二次淬火马氏体层很脆,疲劳强度较低,且可能出现裂纹或孔洞。这可能致使疲劳裂纹萌生阶段消失并导致损伤区疲劳抗力下降,进而降低了弹簧的疲劳寿命;3)形成表面残余拉应力。烧伤区次表层淬火马氏体有体积膨胀效应,致使该处表面形成较大的残余拉应力,使得弹簧工作时烧伤区受到的应力比名义应力大,进而降低了弹簧的疲劳寿命。

弹簧表面烧伤区漆层完好、且表面可见喷丸特征,这表明烧伤区产生在喷丸之前局部接触高温所致。对弹簧生产工艺过程进行检查,发现磁粉探伤机出现故障,产生电火花放电,导致弹簧局部形成高温、发生烧伤。

综上所述,弹簧疲劳断裂由表面烧伤引起。弹簧表面烧伤与磁粉探伤机出现故障,产生电火花放电有关。为避免弹簧再次发生此类故障,应加强关键工艺、设备控制以避免弹簧受到异常损伤及避免缺陷件流入下一生产工序。

3 结论

1)弹簧的断裂性质为疲劳断裂。

2)弹簧断裂是由磁粉探伤机出现故障,产生电火花放电,导致弹簧表面烧伤引起。

3)关键工艺、设备应加强控制以避免弹簧受到异常损伤。

[1]白明远,刘新灵,张卫方.65Mn 弹簧的贮存寿命预测[J].失效分析与预防,2007,2(4):10-13.

[2]韩雅静,王哲人,王慧.汽车发动机气门弹簧断裂分析[J].金属热处理,2001,26(9):47-48.

[3]孙捷,陈佳,曹新鑫,等.铁路货车减振弹簧断裂分析[J].热加工工艺,2004(9):54-55.

[4]李波,徐伟,陈雷波,等.150CrVA 钢弹簧断裂分析[J].失效分析与预防,2014,9(3):158-161.

[5]李莹,侯学勤,陶春虎.65Mn 钢弹簧的表面缺陷分析[J].金属热处理,2011,36(10):95-97.

[6]左华付.进气门外弹簧断裂原因分析[J].失效分析与预防,2009,4(1):43-46.

[7]聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2004:58-83.