AZ91HP 镁合金疲劳裂纹扩展行为与断裂机理

2015-11-28王长义

王长义

(辽宁装备制造职业技术学院 实习实训中心,沈阳 110161)

0 引言

镁合金密度约为1.81 g/cm3,比铝合金轻36%,比锌合金轻73%,比钢轻77%,且比强度和比刚度高,并具有较好的减振性,因而被广泛应用于航空、航天、汽车等领域[1-2]。由于目前约90%以上的镁合金零部件均采用压铸工艺生产,而AZ91HP 镁合金是压铸镁合金中强度最高、耐腐蚀性最好、应用最广的一个合金牌号,其压铸件可以通过热处理强化;因此,研究压铸AZ91HP 镁合金的力学性能尤为重要。

众所周知,疲劳裂纹扩展速率是镁合金零件设计和使用的重要参考指标,疲劳裂纹扩展速率的试验也是揭示材料疲劳破坏机理的有效方法[3-4]。以往有关镁合金的疲劳试验数据很多,但大多是关于应力或应变幅控制疲劳寿命的报道[5-8],关于疲劳裂纹扩展方面的研究报道并不多[9-12]。本研究开展压铸态AZ91HP 镁合金在压铸态(AZ91HP-F)、固溶处理(AZ91HP-T4)、固溶-时效处理(AZ91HP-T6)3 种热处理状态下的疲劳裂纹扩展行为、断口组织与断裂机制的研究,目的是寻找热处理对AZ91HP 压铸镁合金疲劳特性的影响,期望对镁合金的实际应用,特别是在汽车上的应用起到一定的指导作用。

1 试验材料及方法

试验原始材料为AZ91HP 镁合金,化学成分见表1。试验采用的主要压铸工艺参数:熔化温度为670 ℃,压铸模具温度为220 ℃,金属充型速度为80 m/s,凝固时的静压力为70 MPa。压铸件的平均实测密度为1.77 g/cm3,其规格为150 mm×100 mm×5 mm 的薄板。固溶工艺(T4处理)是将表面保护的试样缓慢加热至415 ℃,保温8 h,然后在空气中冷却至室温;固溶处理后的人工时效是将T4处理试样重新加热至180 ℃,保温24 h,然后在空气中冷却至室温(T6处理)。

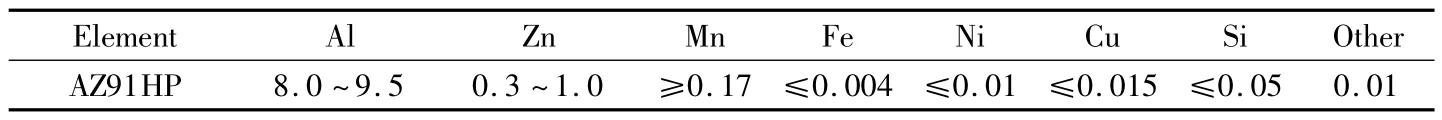

表1 AZ91HP 合金试样化学成分(质量分数/ %)Table 1 Chemical composition of AZ91HP alloy (mass fraction/%)

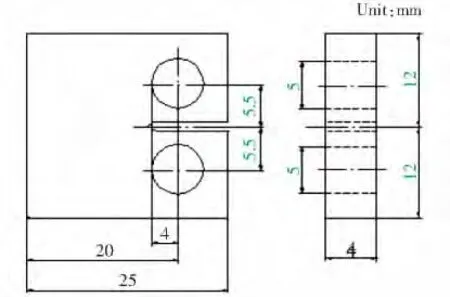

根据ASTM E647—2011,将压铸薄板制成标准的紧凑拉伸试样(C(T)试样),如图1 所示。为了不破坏铸态截面和外表面,试样的2 个侧面仅用细砂纸进行抛光。疲劳裂纹扩展试验是在应力比R=0.5 和频率为50 Hz 时,应用EHF-FB01-4LA 型电液疲劳试验机(最大载荷为±1.5 kN)测量镁合金在3 种热处理状态下的疲劳裂纹扩展速率。采用JXD-2 型50 mm 读数显微镜测量裂纹的长度。疲劳门槛值ΔKth的测量按逐级降载法进行。求出应力强度因子,作log (da/dn)-log (dk)曲线,在扫描电镜下观察断口微观组织,探索裂纹扩展机理。

图1 疲劳裂纹扩展试样Fig.1 Fatigue crack propagation specimen

2 分析与讨论

2.1 疲劳裂纹扩展速率测试

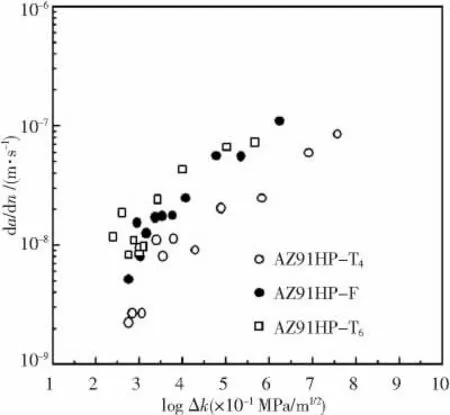

对AZ91HP-F、AZ91HP-T4和AZ91HP-T6试样疲劳裂纹长度随时间的变化进行测试,并将试样参数、载荷和测试数据代入公式(1)和(2),得到3 种状态试样在R=0.5 和加载频率为50 Hz时的裂纹扩展速率(图2)。由图2 可见,所测得的AZ91HP-F 和AZ91HP-T4试样的试验数据都分布在AZ91HP-T6的疲劳裂纹扩展速率数据之上,这说明固溶处理导致疲劳裂纹扩展速率降低,但随后的时效处理又提高了AZ91HP-F 疲劳裂纹扩展速率。

式中:Δk 为应力强度因子范围;ΔP 为外加载荷范围(ΔP=Pmax-Pmin);W 为C(T)试样的宽度(20 mm);B 为C(T)试样的厚度(4 mm);a 为裂纹长度,mm;da/dn 为疲劳裂纹扩展速率,mm/s;n 表示循环序数;N 表示循环数。

图2 AZ91HP 裂纹扩展速率(da/dn)与应力强度因子(log Δk)的关系Fig.2 The relationship between fatigue crack propagation rate and stress intensity factor

2.2 疲劳裂纹及其断口的微观形貌

图3 是从AZ91HP-T4试样侧面看到的裂纹扩展路径。可见,裂纹在宏观上虽然有一些大的弯曲,但曲率很小,整条路径较平滑。但在高倍数下放大观察到的裂纹扩展路径则显得曲曲弯弯,有的部分呈蛇形(图4a),有的部分则分成两岔(图4b)。

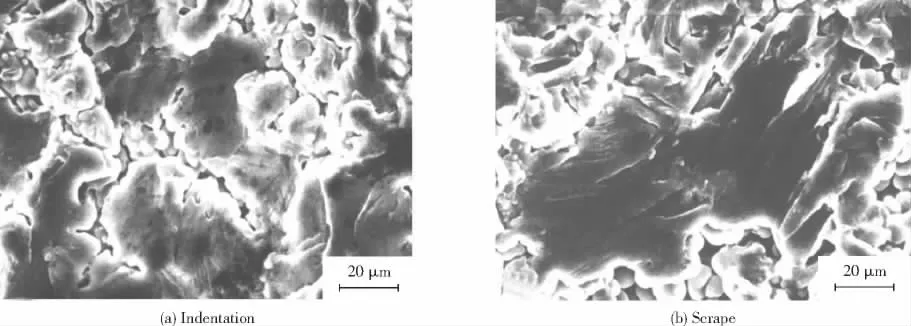

图5 是AZ91HP-T4试样在ΔK 为0.93、3.65 MPa·m1/2位置垂直于力轴方向的裂纹断口表面貌,可见高低起伏的断裂面。裂纹断口表面的凹凸程度依ΔK 值的大小而变化,ΔK 值越小,断口特征越接近解理型;ΔK 值越大,断口上的韧窝越多。在试样的裂纹断口表面还能够看到一些受压的小平面(图6a);有些小平面不仅受压,而且还留下了刮擦的痕迹(图6b)。扫描电镜观察发现,不仅AZ91HP-T4试样,AZ91HP-F、AZ91HP-T6试样的裂纹断口表面也发现了类似的压磨平面。在等载荷下,随裂纹长度a 的增加,即ΔK 的提高,压磨平面出现的几率减小,但随T6、F 和T4状态而依次增加。

图3 AZ91HP-T4试样宏观裂纹扩展路径Fig.3 Macro crack propagation path of AZ91HP-T4specimen

图4 AZ91HP-T4试样裂纹的高倍形貌Fig.4 AZ91HP-T4fatigue crack propagation

图5 AZ91HP-T4试样裂纹断口表面形貌Fig.5 AZ91HP-T4fatigue crack surface profile

图6 AZ91HP-T4试样裂纹断口表面的小平面Fig.6 Small planes on AZ91HP-T4fatigue crack surface

2.3 疲劳裂纹扩展的微观机制

由图2 可知,AZ91HP 的裂纹扩展速率依T6、F、T4状态依次减低,即压铸AZ91HP 镁合金抗裂纹扩展能力与通过静拉力试验测得的3 种状态延伸率δ(3.2%、3.5%、9%)的大小成正比,与屈服强度σ0.2成反比,这说明裂纹周围塑性区的大小和塑性形变量对裂纹的扩展具有一定的阻碍作用。疲劳裂纹扩展速率da/dN 与远场应力强度因子范围ΔK 具有如式(3)所示的幂律关系。由于韧性材料在循环载荷下存在着裂纹闭合效应,裂纹只有在裂纹面完全分开的循环疲劳载荷部分作用下才可能扩展,于是式(3)中ΔK 用有效应力强度因子范围ΔKeff代替更为合理,如式(4)所示。

式中:da/dN 为疲劳裂纹扩展速率;C 为比例系数;ΔKeff=Kmax-Kop,Kop表示在裂纹闭合循环过程中裂纹开始张开时的应力强度因子(Kop>Kmin)。

图7 为AZ91HP-T4试样疲劳断口的SEM 照片。在疲劳断口的一些解理面上可见到滑移线痕迹和二次裂纹。这说明在裂纹扩展过程中,断口周围仍然持续发生着二次的形变和开裂过程。因此,裂纹顶端前缘的永久变形和从峰应力卸载过程中的滑移和开裂均可使相对两断裂面的凹凸之间错位,使之在受压应力时裂纹不能够完全闭合,导致Kop>Kmin。

图7 AZ91HP-T4试样的准解理疲劳断口形貌Fig.7 Slip band on AZ91HP-T4quasi-cleavage

这种塑性诱发的裂纹闭合效应应当同材料的塑性有关。由于AZ91HP 的塑性和形变硬化依T6、F、T4状态依次增加,因此Kop依次升高,ΔKeff值则依次降低,导致裂纹扩展速率依次降低。

3 结论

1)与压铸态镁合金AZ91HP-F 相比,固溶处理状态的镁合金AZ91HP-T4 疲劳裂纹扩展速率降低,但时效处理状态的AZ91HP-T6的疲劳裂纹扩展速率则相应增加。

2)镁合金疲劳裂纹扩展路径在微观上波浪起伏,在一些位置还存在着扭折和分岔。相对应的裂纹表面高低起伏、凹凸不平,而且其凹凸程度依ΔK 值的大小而变化:ΔK 值越小,断口越平滑,解理面越多;ΔK 值越大,断口越粗糙,韧窝越多。

3)镁合金裂纹扩展过程存在着塑性诱发裂纹闭合效应,这一效应使得镁合金裂纹扩展的Kop值增加,ΔKeff值减小,裂纹扩展速率降低。

4)塑性诱发的裂纹闭合效应与合金塑性有关。由于AZ91HP 的塑性和形变硬化依T6、F、T4状态依次增加,因此Kop依次升高,ΔKeff值则依次降低,导致裂纹扩展速率依次降低。

[1]Ogarevic V V,Stephens R I.Fatigue of magnesium alloys[J].Annual Review of Materials Science,1990,20:141-177.

[2]刘正,李艳春,王中光,等.载荷频率和热处理对压铸镁合金AZ91HP 疲劳裂纹扩展速率的影响[J].航空材料学报,2000,20(1):7-11.

[3]Eisenmeier G,Holzwarth B,Höppel H W.Cyclic deformation and fatigue behaviuor of the magnesium alloy AZ91[J].Materials Science and Engineering:A,2001,319-321:578-582.

[4]杨友,刘勇兵,杨晓红.压铸镁合金AZ91D 高周疲劳性能研究[J].特种铸造及有色合金,2006,26(2):105-107.

[5]张菊梅,蒋百灵,王志虎,等.固溶和时效对AZ80 镁合金断裂行为的影响[J].特种铸造及有色合金,2007,27(9):663-665.

[6]杨友.Nd 对压铸镁合金AZ91D 高周疲劳性能的影响[J].特种铸造及有色合金,2006,26(10):646-648.

[7]Potzies C,Kainer K U.Fatigue of magnesium alloys[J].Advanced Engineering Materials,2004,6(5):281-289.

[8]Schijve J.Fatigue of structures and materials in the 20th century and the state of the art[J].Materials Science,2003,39(3):307-333.

[9]Liu Z,Wang Z G,Wang Y,et al.Cyclic deformation behavior of high pressure die casting magnesium alloy AM50[J].Journal of Materials Science Letters,1999,18(19):1567-1569.

[10]Li F,Wang Y,Chen L J,et al.Low-cycle fatigue behavior of two magnesium alloys[J].Journal of Materials Science,2005,40(6):1529-1531.

[11]廖慧敏,龙思远,曹韩学,等.镁合金压铸热裂纹形成机制及工艺对策[J].特种铸造及有色合金,2006,26(6):350-352.

[12]Shih T S,Liu W S,Chen Y J.Fatigue of as-extruded AZ61A magnesium alloy[J].Materials Science and Engineering,2002,A325:152-162.