梯形螺纹分层切削宏程序编程方法

2015-11-28李雅昔王宏斌李晓莉

李雅昔,王宏斌,李晓莉

(1.西北农林科技大学机电学院,陕西杨凌 712100;2.商洛职业技术学院机电工程系,陕西商洛 726000;3.长安大学信息工程学院,陕西西安 710064)

梯形螺纹作为传动螺纹,主要用于传递运动和动力,在机床传动中应用极为广泛。使用传统加工方法车削梯形螺纹时因存在吃刀深、走刀快、切削余量大等难题[1-2],容易造成工件变形和刀具损坏,而且对不同宽度的螺纹还需采用不同的刀具,给生产加工带来很大的不便。

本文立足于解决生产加工中的实际问题,以华中世纪星HNC-21T 数控车削系统为例,采用分层切削的思想,阐述了利用宏程序加工梯形螺纹的方法,为梯形螺纹的加工提供了一种快捷有效的加工方法。本方法易于掌握,具有实际使用和推广价值。

1 梯形螺纹加工方法分析

如图1所示,车削梯形螺纹时常用的进刀方式有直进法[3]和斜进法[4]。华中世纪星HNC-21T数控车削系统提供了3 种加工螺纹的指令[5]:单一螺纹切削指令G32、固定螺纹切削循环指令G82、复合螺纹切削循环指令G76。其中G32 与G82的进刀方式为直进法,G76 的进刀方式为斜进法。

图1 车削梯形螺纹的进刀方式Fig.1 Feed way of turning trapezoidal thread

1.1 直进法

采用直进法加工梯形螺纹时,螺纹刀沿横向(X轴方向)间歇进给至牙深处。螺纹刀的3个刃均参与了切削,导致加工时切削力较大,散热条件差,排屑也比较困难,车刀容易磨损。当进刀量过大时,还可能产生“扎刀”现象[6],甚至折断刀具。因此,只有在刀具材料质量较好且螺距较小的情况下,才能采用直进法(G32或G82指令)进行加工。

1.2 斜进法

采用斜进法加工梯形螺纹时,螺纹刀沿牙型角方向斜向间歇进给至牙深处。螺纹刀仍有2个刃参与切削,此时,因螺纹刀始终只有1 个侧刃参与切削,排屑比较顺利,但刀具受力不平衡,导致主轴转速不能提高,工件易发生颤动,尤其在进行最后一次切削时吃刀量较大,易产生毛刺。

1.3 分层切削法

为解决直进法和斜进法的缺点,必须改善刀具的切削方式[7],采用分层切削法。如图1所示,分层切削法是将待加工梯形螺纹加工余量均匀分为若干层,加工完第1刀后,向左或向右赶刀,先将第1层的余量全部去除,再用相同的方法去除第2层余量,如此由外至内逐层去除余量,最后再进行精车切削。每层切削时,刀具只需沿螺纹的左右牙型线切削,吃刀量小,且梯形螺纹刀始终只有1个侧刃参与切削,排屑比较顺利,刀具的受力和散热情况得到改善,切削过程较平稳,不易产生“扎刀”现象,因此能加工出较高质量的梯形螺纹。

由于数控车床系统现有的G 指令无法完成分层切削法的刀具轨迹。因此必须通过宏程序对分层切削法的车削轨迹进行参数化编程,从而实现梯形螺纹的切削加工。

2 梯形螺纹参数化编程分析

本文以图2所示待加工标准梯形螺纹(设计牙型)Tr40×7-7e为例,对梯形螺纹参数化编程进行分析。

图2 加工实例Fig.2 Process instance

2.1 刀具的正确选择

在数控车床加工梯形螺纹的过程中,刀具是影响加工质量的主要因素之一。因此,车削梯形螺纹时,关于刀具应注意以下几点。

1)梯形螺纹一般采用低速车削[8],使用高速钢车刀容易车出光滑的螺纹表面。

2)安装螺纹车刀时,刀具的刀位点应与工件轴线等高,否则会造成牙型角加工误差增大,甚至还会产生“扎刀”现象。

3)刀具几何尺寸的确定要便于梯形螺纹的粗、精加工[9-10]。当采用分层切削法时,螺纹刀刀头宽度应小于梯形螺纹牙槽底宽度,以确保在加工时能留有一定的精加工余量。

2.2 梯形螺纹各尺寸参数化设计

根据国标GB/T 12359—2008,图2中梯形螺纹(外螺纹)各尺寸参数可按表1中的计算公式进行计算,在编写宏程序时将各尺寸参数均设置为变量[11-13],在加工不同规格的梯形螺纹时,只需调整相应的变量值,即可方便地加工各种规格的梯形螺纹。

2.3 采用分层切削法时,刀具纵向偏移量与切削余量的确定

如图3所示,采用分层切削法加工梯形螺纹时,以梯形螺纹刀的中心点(C点)作为刀位点。则精车时起刀点在纵向(Z轴)的偏移量Zjpyl可按以下方法计算:

当螺纹刀加工第n层时,总切削深度为n×每层吃刀量ap,则

式中:w为牙槽底宽;h3为螺纹牙高;Ddt为 刀具刀头宽度;ap为每层吃刀量;n为横向(X轴方向)进刀次数。

表1 梯形螺纹(设计牙型)相关尺寸计算方法与宏程序中对应变量说明表Tab.1 Computational methods of trapezoidal thread(designed form)parameters and the corresponding parameters in macro program

图3 分层切削时刀具Z 轴方向偏移量与切削余量示意图Fig.3 Sketch map of tools'Zaxis offset and cutting allowance in the stratified cutting proces

粗车时,需在螺纹右侧预留0.1mm 的精加工余量,故粗车时,起刀点在Z轴方向的偏移量Zcpyl为

当吃刀量不变,精车时每层Z轴的切削余量Zjqxl为

粗车时,需在螺纹左侧预留0.1 mm 的精加工余量,故粗车时,每层在Z轴方向的切削余量Zcqxl为

3 梯形螺纹的加工编程

根据表1提供的梯形螺纹各尺寸参数计算公式,可方便地计算出图2中待加工标准梯形螺纹(设计牙型)Tr40×7-7e 的各尺寸参数。公称直径d=40mm;牙顶间隙ac=0.5mm;螺距P=7mm;中径d2=d-0.5P=36.5mm;小径d3=d-2h3=32mm;牙型半角α/2=15°=15*pi/180;牙槽底宽w=0.366P-2ac×tan 15°=2.294;理论牙型高度H1=P/2=3.5;实际牙型高度h3=0.5P+ac=4mm。

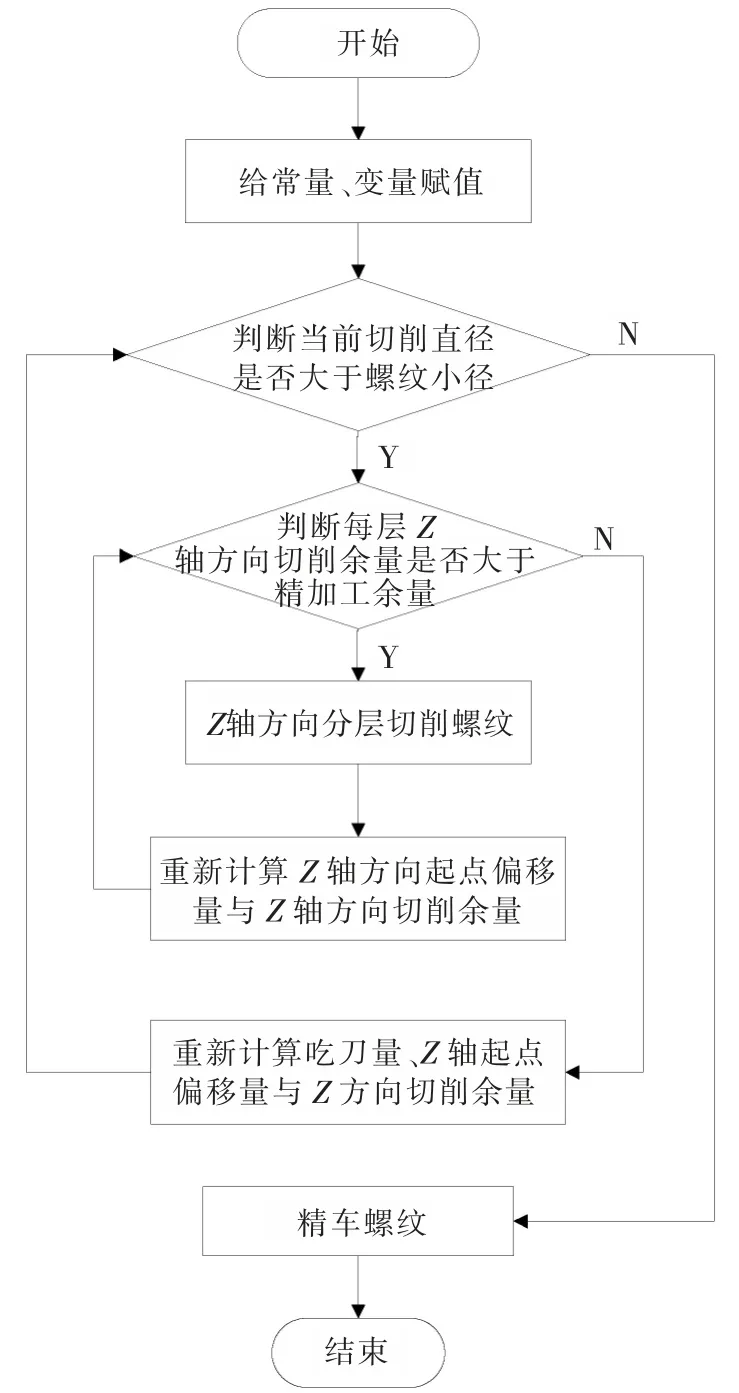

宏程序编程的流程图[14]如图4所示。

图4 梯形螺纹数控加工流程图Fig.4 CNC processing flow chart of trapezoidal thread

本文以华中世纪星HNC-21T 数控车削系统为例,对图2所示标准梯形螺纹进行宏程序编写,宏程序及分析如下。

O0001

M03S160T0101

G00X45Z10(不考虑Z轴偏移量,即采用直进法时,G92车削螺纹的循环起点)

#1=40(公称直径:螺纹大径d)#2=0.5(牙顶间隙ac)

#3=7(螺纹螺距P)

#4=[#1-#3/2](螺纹中径d2)

#5=[#1-#3-2*#2](螺纹小径d3)

#6=[15*PI/180](牙型半角15°对应的弧度值)

#7=[0.366*#3-2*[TAN[#6]]*#2](牙槽底宽w)

#8=[#3/2](螺纹理论牙型高度H1)

#9=[#8+#2](实际牙型高度h3)

#10=1(螺纹刀刀头宽度Ddt)

#11=0.4(X轴每层吃刀量ap,直径量)

#12=1(横向(X轴方向)进刀次数n)

#13=[#7/2- [#9- #12* #11]*tan[#6]-#10/2-0.1](粗车时,起刀点Z轴方向偏移量Zcpyl)

#14=[#7+2*[#9-#12*#11]*tan[#6]-#10-0.1](粗车时,每层在Z轴方向的切削余量Zcqxl)

WHILE#1GT #5(建立循环条件:判断切削直径是否达到梯形螺纹小径d3)

WHILE#14GT 0.1(建立循环条件:判断每层Z轴方向的切削余量Zcqxl是否达到预留的精加工余量0.1)

G00Z[10+#13](粗车螺纹时,考虑Z轴方向偏移量Zcqyl,G92的循环起点)

G82X[#1]Z-57F[#3](切削螺纹)

#13=[#13-0.2](同一切削直径下,Z轴方向偏移量Zcpyl递减0.2)

#14=[#14-0.2](同一切削直径下,Z轴方向切削余量Zcqxl递减0.2)

ENDW

#12=[#12+1](计算横向(X轴方向)进刀次数n)

#1=[#1-#11](车削螺纹时,每层车削直径递减0.4,即每层吃刀量为0.2)

#13=[#7/2- [#9- #12* #11]*tan[#6]-#10/2-0.1](不同切削直径即不同层时,Z轴方向偏移量Zcpyl)

#14=[#7+2*[#9-#12*#11]*tan[#6]-#10-0.1](不同切削直径即不同层时,Z轴方向切削余量Zcqxl)

ENDW

G00Z10S100(设定精车转速)

G82X#5Z-57F#3(在梯形螺纹槽中心精车螺纹)

G00Z[10+#7/2-#6/2](精车螺纹槽右侧面时,刀具起刀点)

G82X#5Z-57F#3(精车梯形螺纹槽右侧面)

G00Z[10-#7/2+#6/2](精车螺纹槽左侧面时,刀具起刀点)

G82X#5Z-57F#3(精车梯形螺纹槽左侧面)

G00X80Z150

M30

本例经数控仿真加工后[15-16],实际加工结果见图5。

图5 加工结果Fig.5 Results of actual processing

4 结 语

梯形螺纹的编程加工有很多方法和技巧,本文采用的分层切削法,一方面可使用刀头宽度较小的螺纹刀加工槽宽较大的梯形螺纹,大大提高了刀具的加工范围;另一方面,使得刀具的受力和散热情况得到改善,切削过程较平稳,不易产生“扎刀”现象,从而大大提高加工效率与加工质量。

本文将梯形螺纹的尺寸参数转换成宏程序中的参数变量,当加工不同规格的梯形螺纹时,只需改变宏程序中相应参数变量的数值,即可方便地加工各种规格的梯形螺纹,同时梯形螺纹的精度也能得到很好的保证。

本文采用的分层切削法,仅在加工大螺距梯形螺纹时具有优越性,在加工小螺距梯形螺纹时,应采用传统的切削方法进行加工。

/References:

[1] 于世忠.基于宏程序加工梯形螺纹及G 功能应用分析[J].机械工程与自动化,2012(1):181-182.YU Shizhong.Machining trapezoidal thread by macro program and G function[J].Mechanical Engineer &Automation,2012(1):181-182.

[2] 司崇斌.梯形螺纹的宏程序编程与加工[J].林业机械与木工设备,2013(2):50-53.SI Chongbin.Macro program writing and processing of trapezoidal threads[J].Forestry Machinery & Woodworking Equipment,2013(2):50-53.

[3] 邓子林,黄竞业.基于宏程序的数控车梯形螺纹参数化加工应用研究[J].机床与液压,2011,39(24):43-45.DENG Zilin,Huang Jingye.The applied research of parametric NC turning for trapezoidal thread based on macro[J].Machine Tool & Hydraulics,2011,39(24):43-45.

[4] 刘春利,张艳华,刘胜永.运用宏程序在数控车床车削梯形螺纹[J].煤矿机械,2012,33(6):137-138.LIU Chunli,ZHANG Yanhua,LIU Shengyong.Study of macro-based trapezoidal thread in CNC lathe[J].Coal Mine Machinery,2012,33(6):137-138.

[5] 卜庆锋.数控车床圆弧形螺纹的加工[J].机械工程师,2012(12):132-133.BU Qingfeng.Processing arc thread on NC lathe[J].Mechanical Engineer,2012(12):132-133.

[6] 钟玉利.宏程序车削公式曲线的编程思路及技巧[J].煤炭技术,2010,29(1):23-24.ZHONG Yuli.Compose program thoughts and skill of using the macro program to turning formula curving[J].Coal Technology,2010,29(1):23-24.

[7] 田杨.基于A 类宏程序抛物线类零件程序编程技巧及应用[J].新技术新工艺,2012(1):23-24.TIAN Yang.Techniques and application of parabola part program programming based on type-A marco program[J].New Technology &New Process,2012(1):23-24.

[8] 张文华,杨静云.基于宏程序的多头蜗杆数控加工研究[J].机械设计与制造,2011(7):170-172.ZHANG Wenhua,YANG Jingyun.Research on the NC machining for multi-head worm based on macro program[J].Machinery Design & Manufacture,2011(7):170-172.

[9] 关颖.基于FANUC 系统的抛物线宏程序编制与加工解析[J].煤矿机械,2011,32(9):112-114.GUAN Ying.Based on FANUC system parabola macro programming and machining analysis[J].Coal Mine Machinery,2011,32(9):112-114.

[10] 马晓明.基于宏程序的圆弧圆柱蜗杆数控加工通用程序设计[J].煤矿机械,2010,31(10):108-111.MA Xiaoming.CNC universal program design of arc cylindrical worm based on macro program[J].Coal Mine Machinery,2010,31(10):108-111.

[11] 吴占军.浅析宏程序在FANUC 0i数控系统中的应用[J].林业机械与木工设备,2010,38(3):50-51.WU Zhanjun.Brief analysis of the application of macroprograms in FANUC 0isystem[J].Forestry Machinery &Woodworking Equipment,2010,38(3):50-51.

[12] 胡林.数控车床中椭圆轮廓上球形螺纹加工的宏程序[J].机械制造与自动化,2011,40(2):108-109.HU Lin.Using macro program to machine sphericity thread form based on ellipse contour in NC programming[J].Machine Building &Automation,2011,40(2):108-109.

[13] 李红.宏程序在多头螺纹车削加工中的应用[J].机械,2012,39(5):66-69.LI Hong.Application of macro program in multi-thread screw thread turning[J].Machinery,2012,39(5):66-69.

[14] 欧阳德祥,詹华西.圆弧面蜗杆数控车削加工的宏程序实现[J].制造技术与机床,2013(4):93-95.OUYANG Dexiang,ZHAN Huaxi.Research on NC turning macro program of arc surface worm[J].Manufacturing Technology & Machine Tool,2013(4):93-95.

[15] 田县城,徐廷康,张红军.在数控车床上加工大导程多头蜗杆[J].机械制造与自动化,2013,42(2):39-40.TIAN Xiancheng,XU Tingkang,ZHANG Hongjun.Processing worm of large multiple heads in CNC lathe[J].Machine Building &Automation,2013,42(2):39-40.

[16] 吴冠英,辛舟.宏程序实现的数控车多件加工在法兰数控编程中的应用[J].机床与液压,2012,40(14):24-25.WU Guanying,XIN Zhou.Macro application on the flange CNC programming[J].Machine Tool & Hydraulics,2012,40(14):24-25.