PP、PVC和丁腈橡胶对钢塑复合管耐腐蚀的影响*

2015-11-28游革新梅淑琴张术宽李茂东段兴璋梁乃夫7

游革新,梅淑琴,张术宽,郭 峰,李茂东,段兴璋,刘 畅,曾 敏, 戴 卓,杨 浩,梁乃夫7

(1 华南理工大学机械与汽车工程学院,广东广州 510640; 2 广州特种承压设备检测研究院,广东广州 510663)

管道输送流体具有运行成本低的优点,是应用最为广泛的流体输送方式。钢管是应用最广泛的压力管道,其强度高、制作安装方便、经济适用等特性是目前其他材料无法替代的。但管道输送的流体多种多样,如含油气田污水[1],含H+离子、溶解氧、溶解盐、CO2、H2S、细菌的油田污水[2],含有环烷酸等有机羧酸和CO2、H2S、SO2等的石油[3],以及其他各种酸、碱、盐溶液。这些流体对钢管都具有腐蚀作用,导致管壁变薄,甚至穿孔泄漏,最终使管道失效[4]。

内涂衬里技术[5]是钢管常用的防腐技术之一,如水泥砂浆衬里、环氧树脂衬里、内衬橡塑材料[6-8]。衬塑技术是一种新型内防腐技术,并得到了越来越广泛的应用,而最常用的防腐材料有塑料、橡胶等高分子材料,如聚氯乙烯(PVC)、聚四氟乙烯(PTFE)、聚丙烯(PP)等。

我国从上个世纪七、八十年代开始制定了一系列内衬管件的行业标准和国家标准,为这类产品在我国化工、制药等行业的应用提供了技术依据和支持,如HG 20538-92《衬塑(PP、PE、PVC)钢管和管件》、HG 21501-1993《衬胶钢管和管件》、HG/T3705-2003《金属网聚四氟乙烯复合管与管件》、HG/T3704-2003《氟塑料衬里阀门通用技术条件》等。但随着科技的发展,目前内衬防腐蚀管道元件的产品检验的方法和标准明显滞后于其制造和使用的现状。

我国现行对内衬防腐蚀管道的标准要求的检验试验方法着重于产品的外观尺寸、强度等方面[9-13]。但目前国内外尚未见对其防腐蚀性研究的报道。

内衬防腐压力管道的防腐性能主要取决于内衬材料的对腐蚀性溶液阻隔性。本文通过对其阻隔性的研究,进而对其防腐蚀性展开研究。这对该类管道元件的安全使用、降低装置的停车和维修造成的经济损失都有着重要的意义,也有助于开展对此类产品的安全评价和寿命评估。

1 试验方法及过程

1.1 试验原料

K8003 聚丙烯(PP)由独山子石化生产;聚氯乙烯(PVC)由东莞市塑邦塑胶原料有限公司生产;丁腈橡胶和直径8mm、长度119mm 的钢棒由广州宜旺五金有限公司生产。

实验所用主要化学试剂从市场购买,各试剂的纯度和生产厂家如表1 所示。

表1 实验所用主要化学试剂 Table 1 Chemical reagents mainly used in the experiment

1.2 试验仪器和设备

Optima 8000型电感耦合等离子体发射光谱仪(ICP)由美国珀金埃尔默制造,Fe 的检出限为0.0005mg/L,分析精密度:CV<0.5%;SA1600/540 塑料注射成型机由宁波海天塑机集团有限公司生产;DHG-9240A型鼓风干燥箱由上海一恒科学仪器有限公司生产;ML204 型电子分析天平由瑞士梅特勒托利多制造。

1.3 标准试件的设计和制作

实际应用中的钢塑复合管直径、重量都比较大,而且形状和大小各异,因此需要设计制作出简便易行的标准试件。若标准试件设计成管式标准试件(如图1 所示),即在钢管管段内衬一层厚度均匀的阻隔层,不利于评价实验。如果只在管道试件内装满溶液,两段封住,与实际管道传输的液体相比,溶液量太少。如果将管道试件参与液体传输,则实验环节过多,会影响实验结果的准确性。若标准试件设计成棒状标准试件(如图2 所示),则可以很方便的插入所需要量的溶液中,而且实验环节少,实验结果的可靠性则可大幅度提高。虽然棒状标准试件其外形不同于管式,但在用于评价有机高分子材料对金属材料的保护效果时,有机高分子材料在管式标准试件和棒状标准试件中的作用完全等价,都是将金属与溶液阻隔开。因此,完全可以采用棒状标准试件对钢塑复合管的耐腐蚀性进行评价。故本文将标准试件设计成棒状(如图2 所示),其中阻隔层的材料为钢塑复合管内衬层常用高分子材料PP、PVC 和丁腈橡胶,阻隔层的厚度为钢塑复合管内衬层的常用厚度,即3mm。

塑料类耐蚀标准试件采用注塑方法加工。首先制作标准模具,将钢芯置于模具中心、固定,然后用挤出机将熔融状态的塑胶挤入模具中。

橡胶类耐蚀标准试件采用加热、硫化方法加工。首先制作标准模具,其外形和尺寸与塑料类相同。将钢芯置于模具中心、固定,然后将与硫化剂混合均匀的橡胶在模具中充满、捣实,然后加热至硫化温度进行硫化。

1.4 标准试件(棒状)的封装与清洗

由于标准试件(棒状)制作过程中必须留一段钢芯用于机械紧固,才能保证钢芯外面包裹的高分子材料各处厚度均一。为了防止浸泡过程中溶液直接接触或其蒸汽接触钢芯,对钢芯造成腐蚀,需在标准试件的裸露钢芯表面涂上一层AB 胶,再用防水胶带将其包裹严实(图3 中的斜线部)。

图1 管式标准试件示意图 Fig.1 The schematic diagram of tube type standard specimen

图2 棒状标准试件示意图 Fig.2 The schematic diagram of bar type standard specimen

图3 封装示意图 Fig.3 Package diagram

将封装后的标准试件用20mL 乙醇溶液清洗2~3 次,然后用大量清水冲洗3~4 次,直至洗净,接着再用超纯水洗净。

1.5 浸泡过程

分别取200mL 的30%稀硫酸溶液、25%氯化钠溶液注入两个洗净的细口带塞玻璃瓶中,取200mL的15%氢氧化钠溶液注入细口带盖PP 塑料瓶中。

图4 标准试件的浸泡深度 Fig.4 The immersion depth of Standard specimen

将经封装和清洗过的标准试件分别浸泡于上述三种溶液中,样条上包裹的防水胶带与溶液液面应保持3mm 的距离,样条浸没深度为62mm,并将样条固定好,如图4 所示。每种样条浸泡于每种溶液中的平行试验为3 组,空白试件(不含钢芯)的平行试验也为3 组。

将所有试验瓶放入60℃烘箱中,20 天后取出。

1.6 测定浸泡前后溶液中的Fe 含量

用ICP 分析浸泡前后溶液中的Fe 含量,对于15%氢氧化钠溶液,先用1%盐酸将其pH 值调节至3~5 之间,再用ICP 分析溶液中的Fe 含量。

1.7 腐蚀速率的计算

标准件中钢芯的腐蚀速率按公式(1)计算。

u 为年平均腐蚀速率,单位mm/a;c 为浸泡后溶液中Fe 含量,单位mg/L;c0为空白值,单位mg/L;V 为浸泡溶液体积,单位L(升);7.8 为钢芯的密度,单位g/L;S 为浸没在溶液中的钢芯面积,单位cm2;t 为浸泡时间,单位a(年)。

2 试验结果分析

2.1 PP 防腐层对各溶液的耐蚀能力研究

防腐层为PP 的标准试件和空白样品(不含钢芯)在各种溶液中浸泡240h,用ICP 测试浸泡后溶液中的Fe 含量,结果如表2 所示。在整个实验过程中,只有标准试件中含有Fe 元素,溶液中Fe 含量的增量只能是耐蚀试件中Fe 的腐蚀所致,因此表2 中浸泡后溶液中Fe 含量的增量可用于表示钢芯的腐蚀情况。

表2 浸泡后溶液中的Fe 含量 Table 2 The Fe content in solution after soaking

由表2 可知三种溶液中铁含量增量都很小,都在0.02 mg/L 左右,说明PP 耐腐蚀层起到了很好的阻隔作用,均能有效地防止钢芯被溶液所侵蚀。

PP 的溶度参数为19 (J· cm-3)1/2,纯水的溶度参数为47.874 (J· cm-3)1/2,酸、碱、盐水溶液的溶度参数比纯水还要大。因此,PP 不会被酸、碱、盐的水溶液溶胀。而且PP 表面是疏水的,会向外排斥水溶液,因此可以很好地保护标准试件里面的钢芯。

2.2 PVC 防腐层对各溶液的耐蚀能力研究

防腐层为PVC 耐蚀标准试件和空白样品在各种溶液中浸泡240h,用ICP 测试浸泡后溶液中的Fe含量,结果如表3 所示。

表3 浸泡后溶液中的Fe 含量 Table 3 The Fe content in solution after soaking

由表3 可知浸泡后溶液中铁含量增量都很小,最高为0.0938mg/L,说明PVC 防腐层起到了很好的阻隔作用,均能有效地防止钢芯被溶液所侵蚀。

PVC 的溶度参数为20 (J· cm-3)1/2,与酸、碱、盐水溶液的溶度参数相差很大。因此,PVC 也不会被酸、碱、盐的水溶液溶胀。

但相对而言,PVC 对氢氧化钠溶液的阻隔性不如对稀硫酸和氯化钠溶液的阻隔性好。这是因为PVC 会被氢氧化钠溶液水解,生成相应的醇类化合物,而降低其阻隔性,如反应式(1)所示。

2.3 丁腈橡胶防腐层对各溶液的耐蚀能力研究

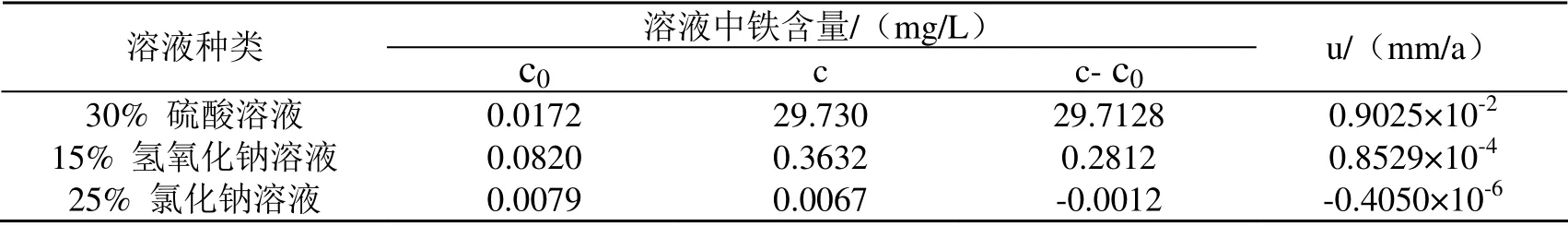

防腐层为丁腈橡胶的耐蚀标准试件和空白样品在各种溶液中浸泡240h,用ICP 测试浸泡后溶液中的Fe 含量,结果如表4 所示。

表4 浸泡后溶液中的Fe 含量 Table 4 The Fe content in solution after soaking

由表4 可知,标准试件经30%稀硫酸溶液浸泡后,溶液中的Fe 含量增加很多,为29.7128 mg/L,说明橡胶层已经丧失了对稀硫酸溶液的阻隔功能。该溶液已经穿过橡胶层和钢芯发生化学反应生成Fe 离子。因此,丁腈橡胶与钢管的复合管道不适于传输酸性溶液。

标准试件经15%氢氧化钠溶液浸泡后,溶液中Fe 含量也明显增加了。增加量为0.2812mg/L,说明氢氧化钠对橡胶层有了一定的腐蚀,也有少量的氢氧化钠穿过橡胶层与钢芯发生化学反应生成少量Fe 离子。说明丁腈橡胶与钢管的复合管道不适于长期传输碱性溶液。

但丁腈橡胶对氯化钠有很好的阻隔性,因此,丁腈橡胶与钢管的复合管道适于长期传输氯化钠溶液。

3 结论

(1)PP 对稀硫酸、氢氧化钠、氯化钠溶液均有较好的阻隔性,因此PP 与钢管的复合管道可以长时间输送酸、碱、盐溶液。

(2)PVC 对稀硫酸和氯化钠溶液均有较好的阻隔性,对氢氧化钠溶液的阻隔性稍差,因此PVC与钢管的复合管道可以长时间输送酸性和中性盐溶液,但只能短时间输送碱性溶液。

(3)丁腈橡胶仅对氯化钠有较好的阻隔性,对稀硫酸完全没有耐蚀性能,对氢氧化钠的阻隔性也不强,因此丁腈橡胶与钢管的复合管道仅可以长时间输送中性盐溶液和短时间输送碱性溶液,而不能输送酸性溶液。

[1]Ma S J,Jia H W,Li F W,et al. Treatment of steel rolling oily wastewater: Performance of a CTAB modified resin fixed column[J]. Appl. Mech. Mater.,2010,(44-47):2121.

[2]Bahadori A,Zeidani K. Predicting scale formation in wastewater disposal wells of crude-oil desalting plants [J]. Petro. Coal,2012,54(2):143.

[3]Flores J F,Neville A,Kapur N,et al. Corrosion and erosion-corrosion processes of metal-matrix composites in slurry conditions[J]. J. Mater. Eng. Perform.,2012,21(3):395.

[4]王翔,赵东风. 不同级别腐蚀管道剩余强度评估方法对比研究[J]. 腐蚀科学与防护技术,2013,25(1):85.

[5]杨一. 给水管道的防腐蚀[J]. 石油化工腐蚀与防护,2010,27(5):46.

[6]唐谊平,李建新,黄子阳,等. 长输管线外防护涂层技术的现状与发展探讨[J]. 腐蚀与防护,2009,30(12):860-864.

[7]李立国. 关于天然气长输管道防腐蚀技术的探讨[J]. 中国新技术新产品,2014(8):61.

[8]刘洋. 天然气输送管线的腐蚀问题探析[J]. 化学工程与装备,2014(8):131-132.

[9]GB/T 28897-2012,钢塑复合管[S].

[10]HG 20538-1992 衬塑(PP、PE、PVC)钢管和管件[S].

[11]HG 21501-1993 衬胶钢管和管件[S].

[12]HGT 3705-2003 金属网聚四氟乙烯复合管与管件[S].

[13]HGT 3704-2003氟塑料衬里阀门通用技术条件[S].