某重型燃机转子体对接技术难点研究

2015-11-28秦琦栋桂启志刘良玉冯伟杨友志

秦琦栋,桂启志,刘良玉,冯伟,杨友志

(东方汽轮机有限公司,四川德阳,618000)

某重型燃机转子体对接技术难点研究

秦琦栋,桂启志,刘良玉,冯伟,杨友志

(东方汽轮机有限公司,四川德阳,618000)

文章介绍了公司生产的某重型燃机转子体的结构特征以及该转子体的压气机部分转子和透平部分转子的对接过程,分析了对接过程中的技术难点,并针对难点给出了解决方案。

燃机,转子,对接,接配

0 引言

燃气轮机技术是世界顶级的高新发电技术,而燃机转子作为燃气轮机的核心部件,其加工装配技术更是代表了世界制造行业的最高技术水平,在国外也仅有几家大公司掌握了大功率燃机转子的制造技术。

公司生产的某重型燃气轮机转子,其转子体由压气机转子和透平转子两部分对接而成。图1为公司某燃机两部分转子体上车床上准备对接。

图1 两部分转子体吊上车床准备对接

其对接过程为:在车床上分别单独加工好两部分转子的接配面和接配止口,然后两部分转子同时上车床,压气机转子在床头采用一夹双托方式,透平转子在床尾采用双托方式,两部分转子接配面相对,相距20~30 mm,通过在接配外圆和接配端面上互相打表对两部分转子进行找正。转动花盘调整压气机转子相位,使两部分转子 “A”标记对齐,以便两部分转子接配面上事先均已按镗模加工好的72个对接螺栓孔完全按顺序互相一一对应 (而非任意2个螺栓孔对应)。在两部分转子对接螺栓孔上圆周均分4点穿入4根工艺螺栓并同时逐渐把紧,使透平转子靠近压气机转子并使透平转子接配凸止口压入压气机转子接配凹止口,然后穿入产品螺栓,按要求最终把紧。

在以上过程中,对接前两部分转子的接配面加工精度要求很高,对接后整根转子各处轮盘均有跳动要求。因此,该机型转子体的对接难度很大,必须满足加工及对接的技术要求,且必须保证一次成功。

1 结构特点

该燃机压气机转子由主轴与叶轮等各零部件红套而成,红套后各级叶轮径向跳动在0.08 mm以内,如图2所示。压气机主轴总长超过6 m,从大头端开始,直至小头端近3 m的一段位置为空心结构。压气机转子接配处即主轴大头端,该处外径约1.3 m。接配处形位公差如图3所示,接配内止口内径公差 (0,-0.03 mm),接配面端面跳动0.008 mm,表面粗糙度Ra1.6。压气机侧接配面与接配止口在红套前均留有一定余量,对接前再精车准。透平转子为轮盘叠装后拉杆拉伸而成,如图2所示。透平转子装配完成后总长近4 m,其接配面为中间轴靠压气机侧端面处,其接配面技术要求与压气机接配面相同。

图2 对接前两部分转子结构

图3 接配面与接配止口处形位公差

图4 对接后接配面处结构

两部分转子对接后,如图4所示,左侧实线部分为压气机转子接配面,右侧虚线部分为透平转子接配面,两止口为过盈配合。对接后要求中间轴处等部位径向跳动0.05 mm,其余各轮盘径向跳动均在0.08 mm以内 (所有轮盘均已加工准)。

2 难点分析

2.1 端跳0.008 mm的接配面加工

图5是某重型卧车主轴系统局部剖视图。在数控机床的安装过程中,零件本身的加工误差(如主轴的轴颈圆度、同轴度、轴间端面垂直度,轴承的内圈、外圈以及滚动体精度,箱体轴承孔的圆度、同轴度、端面垂直度等)和装配时产生的误差 (如箱体轴承孔与轴承座装配后的接触度、圆度、同轴度、垂直度,推力轴承与主轴装配后的同轴度、垂直度等)会造成主轴回转轴线的运动误差,其由径向跳动、角度摆动和轴向窜动3种基本形式叠加而成,如图6所示。这些误差不可避免,从而导致车床加工出的工件端面有跳动。

图5 重型卧车主轴系统局部剖视

图6 机床主轴运动误差的3种基本形式

此外,在常规装夹找正方式下,有如下3个因素会对工件端面跳动产生影响:(1)为防止工件在旋转时出现轴向窜动,工件床尾端中心一般会略高于工件床头端,如图7(a)所示,导致工件端面与花盘端面出现瓢偏,从而在加工时对工件端跳产生影响;(2)工件由于本身自重在车床上出现挠性弯曲,如图7(b)所示,卡爪与工件的接触点在1、2点处,随着工件旋转,工件在1点、2点处产生扭动,卡爪与工件间存在憋劲,从而在加工时对工件端跳产生影响;(3)常规找正方式下工件找左右为按工件两端外圆找正。在机床刀架导轨与工件导轨不平行时,工件的左右将与刀架导轨平行,如图7(c)所示,工件与卡爪接触点为3、4点,工件端面会与花盘端面产生瓢偏,在工件较短时该瓢偏对工件端跳影响尤为显著。

图7 常规装夹找正方式对工件端跳产生影响的3个因素

在上述误差及因素的影响下,如何利用现有机床,加工出端跳为0.008 mm的接配面,是难点之一。

2.2 摩擦热对止口加工的影响

如图8所示,在车床上加工转子接配止口时,装夹方式为一夹一托,接配外圆即托架圆。为避免静压支撑方式下转子受切削力后窜动,支撑方式采用硬支撑。转子转动时托架圆与硬支撑瓦块处产生大量摩擦热,止口热变形很大,转子转动时实测该处温度比室温高15℃。

图8 加工接配止口时的转子装夹方式

接配处内止口膨胀量可按式 (1)计算:Δd=d(t'-t)α1(1)

式中:d为内径;t'为受热后的温度;t为受热前的温度;α1为该材料线膨胀系数。将数据代入式(1)计算得到内止口膨胀量为0.21 mm。该膨胀量已远超止口尺寸公差要求,对止口尺寸加工带来了影响。如何消除摩擦热对止口加工的影响,是难点之二。

2.3 对接后的跳动保证

透平转子上距接配面轴向距离最远的轮盘外圆为透平四级轮盘出汽侧外圆,其与接配面轴向距离2 870 mm。对接时两部分转子的相位已由A标记对齐定好。在该情况下,若对接时2个接配面上高点均在同一相位,如图9所示,则对接后,在接配面全周均匀变形的前提下,按相似三角形计算,则得出该转子透平四级出汽侧外圆处轴心将偏离0.031 mm,导致径向跳动将会增大0.062 mm,从而对该处径向跳动的影响非常显著,极有可能导致跳动超差。如何确保对接后的跳动合格,保证对接一次成功,是难点之三。

图9 2个接配面上高点均在同一相位

3 解决方案

3.1 接配面端跳保证

由于仅靠机床精度达不到加工要求,因此必须通过改进装夹方式、找正方式、刀具结构、检测方式等各种工艺手段来保证端跳要求。

在装夹方式上,如前所述,卡爪与工件间存在憋劲。为此,在保证工件夹紧要求 (足够的摩擦力)的前提下可尽量减少卡爪与工件的接触面积,通过采用薄垫块等作为卡爪垫块,置于卡爪与工件外圆之间,以减少卡爪憋劲现象;通过采用硬支撑而非静压支撑,以减少转子在转动过程中由于静压因素造成的扰动。

在找正方式上,通过将百分表架在花盘上,指针打在转子法兰外端面上,转动花盘观察百分表读数,并据此对转子进行上下及左右的调整,以消除花盘与工件间瓢偏,尽可能减少扰动。

在刀具结构上,采用了专用宽刃车刀,利用其刀宽的优势消除刀纹,降低工件表面粗糙度。如图10所示,其刃宽22 mm,刀刃直线度0.005 mm,刀刃与刀柄定位面垂直度0.005 mm。在刀具使用时采用低速快走刀,转速n≤10 r/min,走刀f=12~14 mm/r,每刀切深αp=0.005~0.01 mm,采用向下反向车削的方式,使铁屑自然落下,避免影响端面粗糙度。

图10 专用宽刃车刀

在检测方式上,为检测出真实的跳动值,将百分表架在刀架对面一侧圆周等分8点记录端面跳动值;并在高精度平尺上涂上一层薄薄的红丹粉,检查平尺与接配面的接触情况,接触面积大于90%为合格。

3.2 摩擦热对止口加工的影响控制

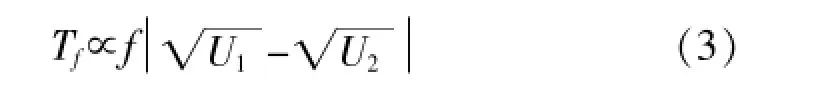

图11是2个粗糙面构成的摩擦副。根据摩擦学上相关的摩擦副表面接触温度理论,摩擦时工件接触表面温度为:

Ts=Tb+Tf(2)

式中:Tb为接触体原有温度;Tf为摩擦时的瞬时温升。其中:

式中:U1、U2分别为两表面的切向速度;f为摩擦系数,其与工件接触面的表面粗糙度正相关。即:切向相对速度越大,瞬时温升越大;接触面的表面粗糙度越差,瞬时温升越大。

图11 粗糙面构成的摩擦副

因此,在降低摩擦热方面:转子转速不能太高;转子法兰外圆面及支撑瓦块表面的粗糙度应尽可能提高;同时通过人工浇冷却液,以达到带走表面热量,降低温度的目的。

为消除止口热膨胀量对尺寸加工的影响,措施如下:室温时圆周分8点实测止口处内径尺寸,对照最终尺寸,算出需要加工的余量 (加工余量最大单边0.5 mm)。然后低速均匀转动转子,在转动过程中,摩擦热会使转子表面温度逐渐升高。在温度上升到一定程度的时候,在摩擦产生的热量、向转子体其余部位传导的热量、向空气中扩散的热量以及冷却液带走的热量等几个因素的综合作用下,转子温度的上升会逐渐趋于平缓直至最终达到一个稳态。在此稳态下,止口膨胀量将不再变化,此时尽快按室温时已确定好的加工余量对止口进行加工,然后待转子冷却至室温后再对止口内径圆周均分8点进行测量。由于加工余量最大只有0.5 mm,即使在热态时,该余量的热膨胀量不足0.01 mm。因此,加工掉的余量在热态时的伸长量对尺寸的影响很小。此外,由于止口深度8 mm,因此,在止口内径加工时可采用宽刃车刀用类似刮削的方法进行加工,这样可使该止口处各点均在同一外部状态下同时被加工,避免了在走刀方式下由于走刀前后温度不均等因素导致的冷却至室温后止口出现哨度的现象。

3.3 对接后的跳动保证

为确保对接后的跳动,对接前应通过如下两方面措施控制。

3.3.1 车削出高低点互配的接配面

通过前述分析可知,如果两接配面能够实现高低点互配,则可最大限度地减小接配面端跳对转子接配后径跳的影响。在两部分转子对接时周向相位已由A标记确定好的前提下,为实现高低点互配,可以对机床主轴回转轴线的运动误差加以利用,刻意在特定的相位加工出高、低点。具体做法如下:

将压气机转子接配面加工好后,圆周均分8点打表记录下接配面上8个点处的跳动,确定高、低点所在相位后吊下车床。透平转子上车床,按要求找正并夹紧。在透平转子接配面上同样均分8点,8点相位应与压气机转子接配面上8点相位完全一一对应,即转子对接时两部分转子接配面上的8点应全部一一重合。根据压气机转子接配面8个点的高低点所在相位,依据高低互配原则,确定透平转子接配面上最高点和最低点应该所在的相位,并做好标记。然后对透平转子接配面按正式加工时的要求试切。试切完成后检测8个点的端跳,找出最高点和最低点对应的机床花盘卡爪位置。然后适当对卡爪松压,以花盘转动时转子与卡爪之间打滑即可。转动花盘,将试切时检测出的接配面最高点处对应的卡爪转动到接配面上需要加工出最高点的相位处,然后将转子按要求找正后夹紧,再次进行试切并检测接配面端跳,确认此时接配面最高点所在的相位正是对接时所需的最高点所在的相位。确认无误后,则可按要求将其加工出。

3.3.2 预测转子对接后的轴心曲线

为确保对接一次成功,对接前应提前掌握转子对接后的各处径跳,并据此对结果进行预判。具体方法如下:

两部分转子分别上车床,检测其各处轮盘外圆跳动,并圆周均分8点对跳动值进行记录。每2个相对位置的点为1个相位,将8点分为4个相位,对每个相位上的2点跳动进行矢量叠加后除以2,得出该处轴心在该相位上的偏移量。将所有轮盘外圆跳动按以上方法进行计算后,绘制出两部分转子对接前在4个相位上的轴心曲线图,如图12所示。

图12 两部分转子对接前的轴心曲线

对2个接配面上的8点跳动对应两两相加,得出对接后两接配面重合时该重合面上8个点相对于理论垂直面的跳动。将重合面上的8点跳动分为4个相位,对每个相位上的2个跳动相减,得出该重合面在4个相位上的Δx。设i为圆周均分的点的标识,根据图13的相似三角形关系,有:

即:

式中:Φ为接配面节圆直径;L为透平转子上任一处轴心到接配面的轴向距离;xi-xi+4为相应相位上i号点与(i+4)号点的跳动差值;yi→i+4为该处轴心由i号点向(i+4)号点方向上的偏移量。

图13 对接后接配面端跳对径跳的影响

依照该方法求出距接配面L处的轴心在4个相位上的偏移量,将该偏移量与对接前透平转子在相应相位上的轴心线进行叠加,最终得出对接之后整根透平转子在4个相位上的轴心曲线图,并据此预判对接之后跳动是否合格。

4 结语

通过对某重型燃机转子体的对接技术难点进行攻关,掌握了该型燃机转子的对接技术,圆满完成了转子的制造,确保了对接的一次成功,同时也使公司转子的加工和装配技术得到了进一步的提高,对公司的长远发展具有深远意义。

[1]唐宝泉.重型卧式车床高精度主轴装配工艺研究[J].制造技术与机床,2008,(10):120-122

[2]郑林庆.摩擦学原理[M].北京:高等教育出版社,1994

[3]迟赤,关忠.卧车装夹方式对工件跳动的影响与分析[J].机械工程师,2010,(7):136-137

Research on Docking Technology Difficulties of Heavy Gas Turbine Rotor

Qin Qidong,Gui Qizhi,Liu Liangyu,Feng Wei,Yang Youzhi

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper describes the structure of heavy gas turbine rotor and the docking process which the compressor section is connected with the turbine section,analyzes technical difficulties in the docking process,and gives solutions for the difficulties.

gas turbine,rotor,docking,connect

TK476

B

1674-9987(2015)03-0017-05

10.13808/j.cnki.issn1674-9987.2015.03.005

秦琦栋(1986-),男,本科,工程师,毕业于四川大学机械设计制造及其自动化专业,现从事汽轮机转子加工及装配工艺工作。