导流环结构对汽轮机高压排汽缸气动性能的影响

2015-11-28钟主海江生科钟刚云范小平

钟主海,江生科,钟刚云,范小平

(东方汽轮机有限公司,四川德阳,618000)

导流环结构对汽轮机高压排汽缸气动性能的影响

钟主海,江生科,钟刚云,范小平

(东方汽轮机有限公司,四川德阳,618000)

文章采用商用计算流体动力学软件CFX,对不同导流环结构汽轮机的高压排汽缸进行了全三维粘性定常流动数值模拟,结果表明,扩压器过渡段相对轴向长度、导流环相对高度以及导流段处导流环半径对高压排汽缸气动性能均有重要影响。随扩压器过渡段相对轴向长度以及导流段导流环半径的增加,排汽缸总压损失系数逐渐降低;导流环的相对高度以及扩压段处导流环的半径则存在有最佳值,使得排汽缸总压损失系数最小。

高压缸排汽,数值模拟,汽轮机,流动阻力

0 引言

排汽缸是汽轮机通流部分的重要部件之一,一般由扩压器和蜗壳组成。通常排汽缸气动性能研究可采用数值模拟、全尺寸试验和模型试验等手段。国内外学者虽然对排汽缸气动性能做了很多研究,但不同学者针对性不同,所采用手段不一。研究表明,低压排汽缸损失系数降低0.1,汽轮机的整机效率可相应提高0.15%[1],因此,排汽缸气动性能对提高汽轮机效率具有重要意义。沈国平等人[2]对空冷低压排汽缸试验研究表明,当排汽缸轴向尺寸不变时,可通过改变扩压器出口宽度、增加扩压器直径和优化扩压器内壁型线等措施来优化排汽缸气动性能。文献[3-4]试验研究表明,对排汽缸进行全尺寸多数据点测量的试验研究往往局限于某种特定设计方案进行,通用性不高。随着计算流体动力学的发展,数值研究已经成为设计和优化排汽缸的重要手段。Tindell[5]对采用不同形状导流环的低压排汽缸进行了数值分析,结果表明:导流环出口直径较短,其排汽缸的静压恢复系数优于导流环出口直径较长的排汽缸。史立群等人[6]对300 MW亚临界汽轮机高压排汽段气动性能进行了数值研究,结果表明:增加扩压导流环内环半径或在持环外侧增加半圆形导流过渡段都能明显提高其气动性能。到目前为止,虽然已经有许多关于排汽缸气动性能方面的研究,但是对导流环形状、高度以及扩压器轴向长度对排汽缸气动性能的影响仍缺乏成熟的理论,针对这一事实,为了更详尽地了解这些因素的影响程度,本文以国产某大功率汽轮机高压排汽缸为例,对导流环形状、高度以及扩压器轴向长度对排汽缸气动性能影响进行了CFD数值分析。

1 几何模型和数值方法

高压排汽缸由扩压器、蜗壳以及相应管道组成,其几何模型如图1所示。排汽缸气动性能优化主要是指对给定尺寸的排汽缸加以充分利用,汽轮机高压缸排汽处存在气流流向的改变,对此处进行优化设计,可以有效降低高压缸的排汽损失,对提升汽轮机的整机效率有明显作用。本文主要探讨了扩压器导流环型线对排汽缸总体性能的影响,所采用的扩压器由导流段、过渡段以及扩压段3部分组成,导流段和扩压段所采用的型线为圆弧线,过渡段采用竖直线,其通道轮廓结构示意图如图2所示,通道的几何尺寸见表1。

图1 高压排汽缸三维模型

图2 排汽缸轮廓结构示意图

表1 高压排汽缸扩压器几何尺寸

为获得高压排汽缸内部的真实流动情况,排汽缸按全尺寸结构建模,扩压器入口和排汽缸出口均延伸。图3为计算区域网格示意图,采用的网格为四面体非结构化网格,考虑壁面粘性的影响,壁面处采用三棱柱五面体边界层网格,并进行网格无关性验证。为排除网格的影响,不同排汽缸所有网格均采用相同设置。CFD计算由商业软件CFX完成,计算采用高分辨率二阶精度格式,湍流模型选用SST模型,计算工质为过热水蒸汽,进口边界条件设定为总温、总压和来流方向;出口边界为平均静压;壁面为绝热壁面。

图3 排汽缸三维网格图

2 排汽缸气动性能的评价指标

高压排汽缸出口连接再热管道,总压损失系数是高压排汽缸气动性能的主要评价指标之一,即:

式中:ζ为总压损失系数;p总in和p总out为排汽缸进出口气流平均总压。

3 数值模拟与分析

3.1 扩压器过渡段相对轴向长度对排汽缸压损的影响

扩压器过渡段轴向长度L是指末级动叶出口截面与外缸内侧面的距离。末级叶片高度为Ld,则扩压器过渡段相对轴向长度表示为。

已有研究结果表明,扩压器过渡段相对轴向长度L¯对排汽缸总体性能有很大影响,本节对表1中高压排汽缸S1~S5的气动性能进行了试验研究,高压排汽缸S1~S5的相对轴向长度L¯位于0.92~1.95范围,扩压比2.95~6.25,Rd1、Rd2、Ld、L¯1等参数均相等。图4为排汽缸总压损失系数ζ随过渡段相对轴向长度L¯的曲线关系。从图中可以看出,对于本文所研究的5种不同相对轴向长度L¯,排汽缸总压损失系数ζ随相对轴向长度L¯增加而减小,当相对轴向长度L¯位于0.92~1.5之间,总压损失系数ζ与相对轴向长度L¯几乎呈线性关系,当相对轴向长度L¯大于1.5时,总压损失系数ζ减小的趋势逐渐变缓,这表明相对轴向长度L¯对排汽缸压损影响程度不一致,相对轴向长度L¯小于1.5时对排汽缸压损影响程度较大,此时排汽缸气动性能优化最有效途径是增加相对轴向长度L¯,当相对轴向长度L¯大于1.5时,采用增加相对轴向长度L¯对排汽缸气动性能提升不明显。由此可知,相对轴向长度L¯是影响排汽缸压损关键因素之一。

图4 总压损失系数随扩压器过渡段相对轴向长度变化关系

3.2 扩压器导流段导流环半径对排汽缸压损的影响

图5所示为高压排汽缸S6~S9的总压损失系数ζ与Rd1的曲线关系。从图中可以看出,总压损失系数ζ随Rd1的增加而减小,并且这种减小的趋势逐渐变缓,这与文献[6]得出的结论吻合。分析认为,随扩压器导流段导流环半径Rd1尺寸增加,其所受的阻力急剧减小,在扩压器扩压段轴向长度Lu相同情况下,蜗壳处压力损失变化不大,压损减小的区域主要位于扩压器,这表明对高压排汽缸的改造中,轴向长度允许的情况下应尽量选用较大的Rd1。

图5 总压损失系数随扩压器导流段导流环半径变化关系

3.3 扩压器扩压段导流环半径对排汽缸压损的影响

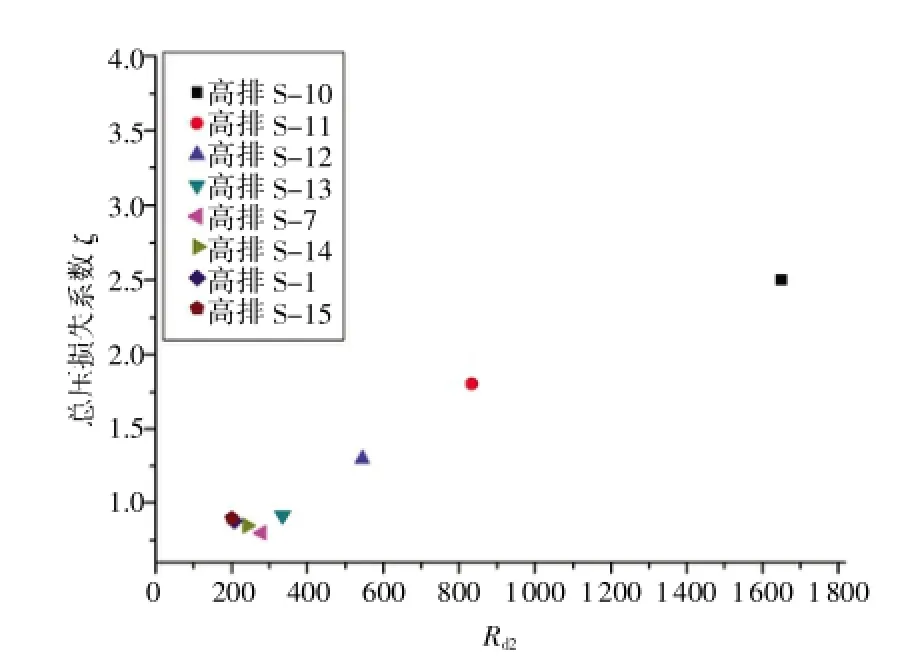

图6所示为高压排汽缸S1、S7、S10~S15的总压损失系数ζ与Rd2曲线关系。从图中可以看出,当280≤Rd2≤1 650 mm,总压损失系数随Rd2增加而增大;当201≤Rd2≤280 mm,总压损失系数随Rd2值的增加而减小,这表明存在有最佳的Rd2值,使得总压损失系数最小。究其原因,主要有如下方面:当Rd2较大时,扩压器扩压比较小,扩压器出口气流流速较高,蜗壳压损较大,对整个排汽缸的总压损来说,其所占份额较大,随Rd2减小,蜗壳压损明显减小,因此总压损也急剧减小;当Rd2较小时,扩压器扩压比较大时,对整个排汽缸总压损来说,蜗壳压损所占的份额较小,扩压器压损占较大份额,在Rd2较小情况下再急剧减小Rd2将导致扩压器导流环附近流动出现明显脱流,以致扩压器压损较大。分析认为,提高扩压器进出口扩压比,可极大降低其余速,提高蜗壳气动性能。扩压器的扩压比仅就气动性能而言,不是简单地归纳为愈大愈好,而必须考虑到余速利用的同时不产生其他额外局部阻力,过大扩压比会引起导流环处流体脱流,导致压损上升,这里存在一个转折点,存在有最佳的Rd2值,使得蜗壳和扩压器的总压损最小。根据以上计算,可选择Rd2为280 mm左右。

图6 总压损失系数随扩压器扩压段导流环半径变化关系

3.4 扩压器导流环相对高度对排汽缸压损的影响

扩压器导流环高度是指末级动叶叶顶与导流环顶部的垂直距离L1。末级叶片高度为Ld,则扩压器导流环相对高度表示为。

图7为高压排汽缸S7、S16~S21的总压损失系数随导流环相对高度变化关系。高压排汽缸S7、S16~S21扩压器进出口扩压比均相同,这样可以保证蜗壳中压损基本相同。从图中可以看出:当1.57≤L¯1≤1.96,总压损失系数随L¯1增加而增大;当1.49≤L¯1≤1.57,总压损失系数随L¯1增加而减小,这表明存在最佳的L¯1值,使得扩压器总压损最小。分析认为,当扩压器扩压比相同时,扩压器出口气流平均流速大致相等,蜗壳中压损几乎相同。L¯1的改变将导致扩压器压损变化,过大或过小的L¯1都将引起导流环附近流动产生明显脱流,以致扩压器压损较大。

图7 总压损失系数随扩压器导流环相对高度变化关系

4 结论

经过对高压排汽缸内过热水蒸气流动特性进行数值模拟及分析,得到如下结论:

(1)扩压器过渡段相对轴向长度、扩压器导流环相对高度、导流段导流环半径以及扩压段导流环半径对高压排汽缸气动性能均有重要影响。

(2)增加扩压器过渡段相对轴向长度能有效提升排汽缸气动性能。

(3)适当增加扩压器导流段导流环的半径能明显减小高压排汽缸压损。

(4)扩压器导流环的相对高度以及扩压段导流环的半径对高压排汽缸气动性能影响均较大,分别存在有最佳的L¯1、Rd2值,使得高压排汽缸总压损最小。

[1]翦天聪.汽轮机原理[M].北京:水力电力出版社,1990

[2]沈国平,王伟,范雪飞,等.空冷300 MW低压排汽缸吹风试验损失分析[J].发电设备,2003,17(3):8-12

[3]Liu J J,Cui YQ,Jiang H D.Investigation of flow in a steam turbine exhaust hood with/without turbine exit conditions simulated [J].Transactionsofthe ASME,Journalof Engineering for Gas Turbine and Power,2003,125(1): 292-299

[4]B iswas R,Stetter H.Experimental investigation and exhaust hood in the steam model turbine[C].10th Conference on Steam and Gas Turbines,Karlovy Vary,1994

[5]TINDELL R H.Computational fluid dynamics analysis of a steam power plant low-pressure turbine downward exhaust hood[J].Journal of Engineering for Gas Turbines and Power, 1996,118(1):214-224

[6]史立群,杨建道,杨锐,等.300 MW汽轮机高排气动分析及改造[J].热力透平,2010,39(2):97-100

Influence of Guiding Annulus on Aerodynamic Performance in HP Turbine Exhaust Hood

Zhong Zhuhai,Jiang Shengke,Zhong Gangyun,Fan Xiaoping

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

A numerical simulation on full 3D steady viscous flow fields in the HP exhaust hood of steam turbines is conducted by using the commercial computational flow dynamics software CFX.The result shows that the relative axial length of transition section in diffuser,relative height of the guiding annulus and radius of the guiding annulus of diversion section have great effects on aerodynamic performance of the HP exhaust hood.The total pressure loss coefficient of the exhaust hood decreases gradually when the relative axial length of transition section in diffuser and radius of the diversion section of guiding annulus increase.To improve the total pressure loss coefficient of the exhaust,the relative height of the guiding annulus and radius of the guiding annulus of diffuser area exists an optimum.

HP exhaust,numerical simulation,steam turbine,flow resistance

TK262

A

1674-9987(2015)03-0005-04

10.13808/j.cnki.issn1674-9987.2015.03.002

钟主海 (1985-),男,硕士,2012年毕业于西安交通大学热能工程专业,主要从事汽轮机的设计研发工作。