克林霉素磷酸酯合成工艺的后处理改进

2015-11-28徐玉崇秦宝福房凤香韩德全张明明

徐玉崇,秦宝福,房凤香,韩德全,张明明

(1.西北农林科技大学,陕西杨凌712100;2.天方药业有限公司,河南驻马店463000)

克林霉素磷酸酯合成工艺的后处理改进

徐玉崇1,2,秦宝福1,房凤香2,韩德全2,张明明2

(1.西北农林科技大学,陕西杨凌712100;2.天方药业有限公司,河南驻马店463000)

研究了克林霉素磷酸酯合成后处理工艺优化、在后处理操作步骤中上柱前水解液调碱的问题;选择不同的碱性试剂调节水解液的pH,得到最佳调节剂为饱和的无水碳酸钠,经实验验证,工艺稳定可行。

克林霉素磷酸酯;水解液;碱性试剂;无水碳酸钠

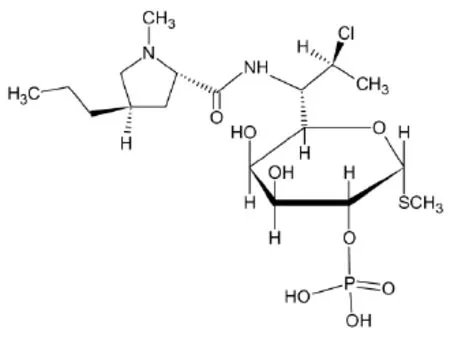

克林霉素磷酸酯(Clindamycin Phosphate),化学名为6(1-甲基-反-4-丙基-L-吡咯烷甲酰氨基)-1-硫代-7(s)-氯-6、7、8-三脱氧-L-苏式-a-D-半乳辛吡喃糖苷-2-磷酸酯,白色结晶性粉末,有吸湿性,在水中易溶,在甲醇中微溶,在乙醇、丙酮中几乎不溶[5]。在临床上应用极为广泛,它是盐酸林可霉素的衍生物,属于抗生素药物,作用机制为抑制细菌蛋白合成。它的抗菌谱与林可霉素相同,对金黄色葡萄球菌、表皮葡萄球菌、溶血性链球菌,草绿色链球菌、肺炎球菌、白喉杆菌等革兰氏阳性菌以及消化球菌,消化链球菌、脆弱类杆菌、梭杆菌属、真杆菌、丙酸杆菌等厌氧菌有抗菌作用。以高效、广谱、低毒的抗菌特性,副作用少而被国内外广泛采用[6]。我国是生产克林霉素磷酸酯的生产大国,通过工艺优化,不但会改进克林霉素磷酸酯的合成工艺,也会使盐酸克林霉素的原辅料成本下降,劳动强度降低,缩短生产周期,降低生产成本,创造良好的经济效益。因此,开展工艺优化工作将带来很好的社会价值和市场前景,具有较重要的现实意义。

其结构式为:

克林霉素磷酸酯的合成工艺大都采用相似的传统合成工艺,以克林霉素醇化物为原料,丙酮既为溶剂又为保护剂,先对3,4位上的羟基进行保护,然后2位上的羟基进行酯化,经过不同的后处理制备得到克林霉素磷酸酯[7-11],因为酯化需要用到大量的三氯氧磷为磷酯化试剂,所以在后处理时,需要用大量的碱性试剂中和过量的酸,但是传统工艺在后处理的过程中,碱性试剂的选择虽然有多种多样,但是我们通过实际对比实验发现,特别适合工业化生产的试剂特别少,从生产的角度考虑,为了降低劳动强度,缩短生产周期,稳定生产,本实验通过选择不同的碱性试剂进行考察,得到了最佳调节剂为无水碳酸钠,经实验验证,工艺稳定可行。

1 实验部分

1.1 仪器及药品试剂

主要仪器:岛津傅立叶变换红外光谱仪(IRAffinity-1);数字式自动旋光仪(WZZ-2SS);水分测定仪(METTLER TOLEDO DL31);高效液相色谱仪(Agilent1200);旋转蒸发仪(R201D);数显恒温水浴锅(HH-6);冰箱(BCD-186);真空干燥箱(DZF-300);搅拌器(D2010W)。

主要药品试剂:盐酸克林霉素醇化物;丙酮(AR);三氯氧磷(AR);三氯甲烷(AR);三乙胺(AR);吡啶(AR);氢氧化钠(AR);无水乙醇(AR);稀盐酸(AR);无水碳酸钠(AR);氨水(AR);甲醇(AR);碳酸氢钠(AR);纯化水(AR)。

1.2 中间分析检测方法

高效液相色谱法:以辛烷键合硅胶为填充剂;以磷酸二氢钾溶液(磷酸二氢钾10.54 g加水775 mL,用85%磷酸调节pH=2.5)-乙腈(775:225)为流动相;检测波长为210 nm。

1.3 克林霉素磷酸酯的合成操作过程

1.3.1磷酰化试剂的反应

在干燥的250 mL三颈瓶中加入三氯甲烷80 mL、三氯氧磷30 mL,降温至10℃以下,开始控内温10℃以下缓慢滴加30 mL吡啶,滴加完毕,保温搅拌30 min,待用(磷酰化试剂一定要先于缩酮之前做好)。

1.3.2缩酮磷酰化反应

在干燥的250 mL三颈瓶中加入丙酮200 mL,投入40 g醇化物,降温至0℃~-10℃,滴加三氯氧磷12 mL,然后在0℃~-10℃保温反应6 h,控制内温0℃~-6℃,将磷酰化试剂滴入缩酮中发生反应,滴加结束,然后控温0℃~-6℃滴加三乙胺,滴毕,控温0~-6℃保温反应8 h。

1.3.3克林霉素磷酸酯的合成

将饮用水加入1 L的反应瓶中,降温,将反应液转入1 L四口瓶中,控制内温25℃±3℃开始水解反应,并在此温度上反应8 h。反应结束,静置30 min,此时水相在上,有机相在下,分出三氯甲烷,用100 mL饮用水洗涤,搅拌30 min,静置1 h,此时水相在上,分出有机相,用无水碳酸钠调节pH=3~4,两次水相合并,减压蒸馏回收丙酮。加水60倍,搅拌均匀。

1.3.4柱分离(上柱、水洗、解析)

将水解液转入1 L梨形分液漏斗中,开启旋钮,将上柱液缓慢放入柱中,同时打开柱底出水阀,流速控制在6~7 mL/min为宜,上柱结束,每根柱加入饮用水1500 mL左右洗柱内树脂,流速控制在7~8 mL/min为宜,柱内树脂用甲醇室温下顶洗树脂,流速控制6~7 mL/min为宜,解析液吸入1 L单口瓶内。解析结束,每根柱加饮用水洗涤树脂至无醇味,流速控制7~8 mL/min为宜,将解析液减压浓缩甲醇。减压浓缩成糖浆状为止。

1.3.5结晶烘干

按照常规方法精制的克林霉素磷酸酯成品,控温68℃±7℃,在真空度≤-0.08 MPa下减压干燥。取样测试水分≤2.0%后,停止干燥,收料,净重32.8 g。

2 结果及分析

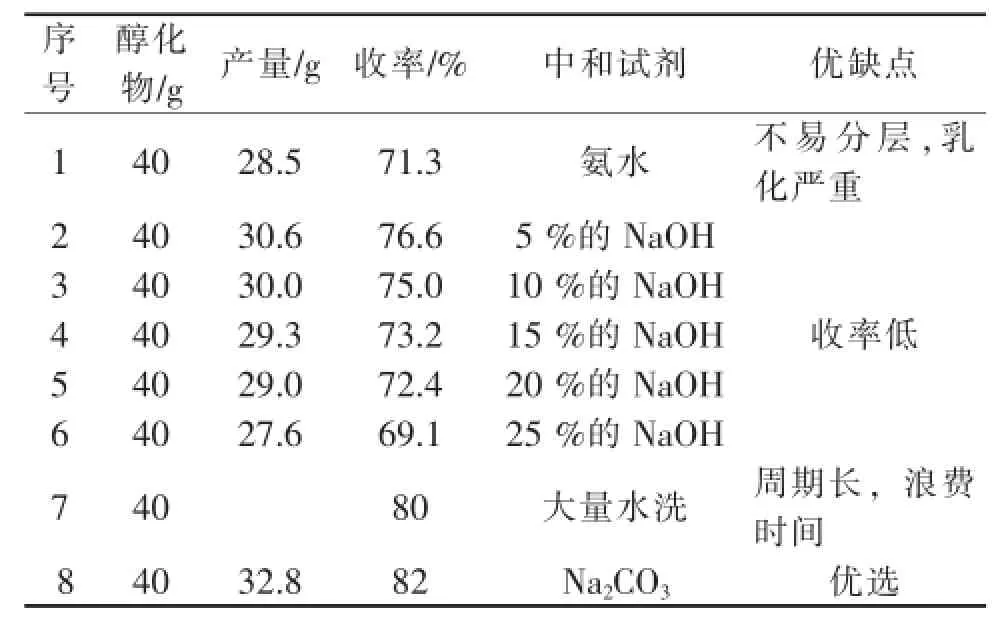

表1 水解液用不同比例的氢氧化钠中和结果

表2 水解液后处理中三种中和试剂对比结果

(1)氨水中和过量的酸,分层不清,容易产生乳化,影响生产进度,操作繁琐[12-13];

(2)氢氧化钠中和过量的酸,氢氧化钠属于强碱,极易使克林霉素磷酸酯降解,产生破坏。

(3)大量水洗中和过量的酸,一方面浪费水,造成水洗时间过长,正常需要4 h水洗树脂内的克林霉素磷酸酯,用水洗需要13 h左右,造成生产周期过长,影响生产进度;

(4)用无水碳酸钠中和最为理想,无水碳酸钠为弱碱,既能起到中和碱的作用,又解决了生产上生产周期长的问题,对产品收率和质量没有影响,产品的质量指标符合2010版中国药典第二增补本的要求。

[1]陈树红.克林霉素磷酸酯的合成工艺研究[J].山西医科大学学报,2002,33(2):116-117.

[2]邵丽玲,颜玉琳.克林霉素磷酸酯的合成工艺[J].科技向导,2012,(11):176.

[3]雷小刚,苏春轩,李立威.科技创新导报[J].2008,(24):19

[4]李利,吴磊,蒋莉娟.克林霉素磷酸酯的合成[J].安徽化工,2000,108(6):15-16.

[5]WS1-(X-020)-2003Z.中华人民共和国药典(2010版二部)增补本[S].

[6]孔国杰.浅谈克林霉素磷酸酯合成工艺设计[J].华东科技,2013,(8):462,464.

[7]杨明贵.一种新路线的克林霉素磷酸酯化合物:CN, 101704852 A[P].2015-05-12.

[8]楼新灿.克林霉素磷酸酯的合成工艺:CN,101891779 A [P].2010-11-24.

[9]李镜人.一种克林霉素磷酸酯的合成方法:CN, 101830946 A[P].2010-09-15.

[10]许凌月,郭一平.一种克林霉素磷酸酯的制备方法:CN, 101298463 A[P].2008-11-05.

[11]谭胜连,文青.一种克林霉素磷酸酯的制备方法:CN, 102964401 A[P].2013-03-13.

[12]刘巧云.丙酮叉的合成研究[J].山西化工,2007,6:(3)15-17.

[13]李有桂,崔盛,张道俊,等.克林霉素磷酸酯的合成[J].广州化工,2012,6(11):87-88.

Synthetic Process of Clindamycin Phosphate

XU Yu-chong1,2,QIN Bao-fu1,FANG Feng-xiang2,HAN De-quan2,ZHANG Ming-ming2

(1.Northwest A&F University,Yangling,Shaanxi 712100,China;2.Topfond Pharmaceutical Co.,Ltd.,Zhumadian,Henan 463000,China)

This paper discussed choosing different alkaline reagents regulation hydrolyzate pH.We confirmed that saturated anhydrous sodium carbonate was the best regulator,the experimental verification process is stable.The process which were verified through masses of experiments was stable.

clindamycin phosphate;hydrolysate;neutralizing reagent;sodium carbonate

1006-4184(2015)4-0023-03

2014-07-04

徐玉崇(1981-),男,双学士学位,工程师,从事药物生产和药物研发。E-mail:13116159256@163.com。