基于虚拟仪器技术的振动自动测试分析系统

2015-11-27李亚红

李亚红

基于虚拟仪器技术的振动自动测试分析系统

李亚红

(内蒙古大唐国际克什克腾煤制天然气有限责任公司 内蒙古赤峰025350)

针对机械设备振动信号的振动机理和振动特点,结合信号分析与处理、模态分析和虚拟仪器技术,以LabVIEW软件为平台,开发了一套向导式振动测试分析系统。并采用USB-4431数据采集卡对某公司生产的罗茨真空泵的泵体和齿轮箱等部位进行了振动信号采集与分析、模态测试和故障诊断。试验证明,测试系统的的各项功能很好地满足了振动监测、模态测试和故障诊断的要求,进而验证了该振动测试分析系统的可靠性和实用性。

虚拟仪器技术 信号处理 模态分析 罗茨真空泵 故障诊断

振动测试与分析是工程中常用的解决机械设备故障的技术手段,利用该技术可准确获取机械设备的振动信号,并进行实时采集与记录,通过预先编写的软件进行信号处理与分析,可以有效排除故障隐患,防止设备故障和意外事故的发生。传统的商用化软件虽然能够对设备进行振动测试和故障分析,但其面向的诊断对象太广,缺乏针对性,再加上成本较高等因素的影响,在实际应用中受到了很大的制约。而虚拟仪器技术利用其高性能的硬件模块,并结合灵活的软件编写模块能够完成各种工程实用软件的编写,可见,利用虚拟仪器技术开发工程测试系统具有重要的现实意义和工程应用价值。

图形化编程语言LabVIEW为虚拟仪器的开发提供了一个强大而方便的平台。本文正是利用了虚拟仪器技术的优点,首先对相关采集及测量所需的硬件进行了组配,然后基于LabVIEW平台,开发了一套向导式振动测试分析系统,并详细的介绍了软件设计流程和关键部分设计思路,给出了部分前面板设计图。最后,利用该系统对某公司生产的罗茨泵进行了现场测试与诊断,验证了振动测试分析系统的可靠性。

1 测试系统硬件组配

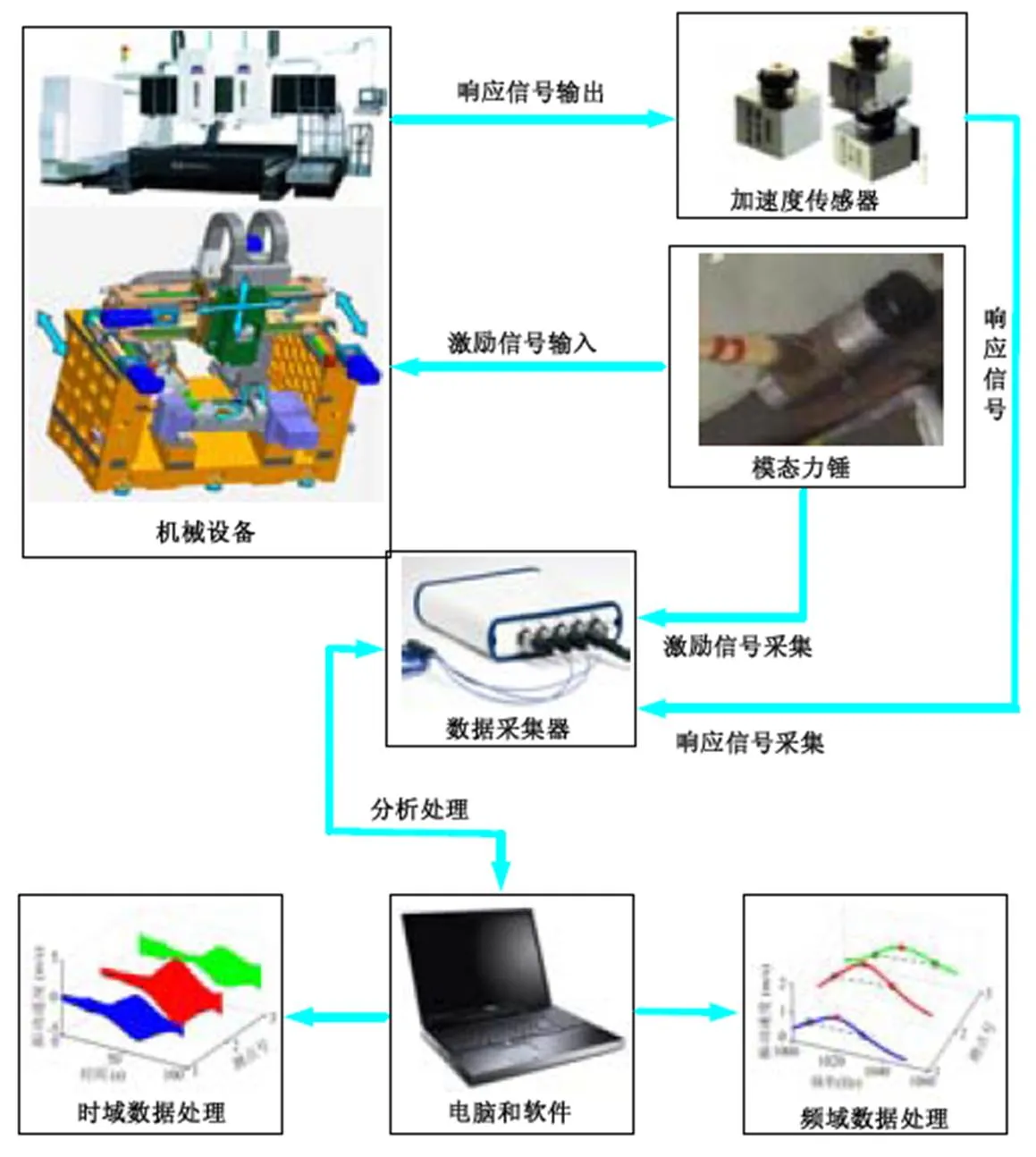

为了对机械设备振动信号进行采集与监测,组配了如图1所示的相关硬件,硬件主要包括美国公司生产的USB-4431数据采集卡、加速度传感器、模态力锤、电脑和接线等。

采集卡有4路模拟输入通道和1路模拟输出通道,分辨率为24位,采样频率最高可达102.4 kS/s,电压输入范围为-10V~+10V;加速度传感器采用ICP型加速度传感器B&K4508-B;其灵敏度为10 mV/(m/s²),模态力锤采用丹麦生产的B&K 8208模态力锤。

图1 振动测试分析系统的硬件组配示意图

2 测试分析系统软件的开发

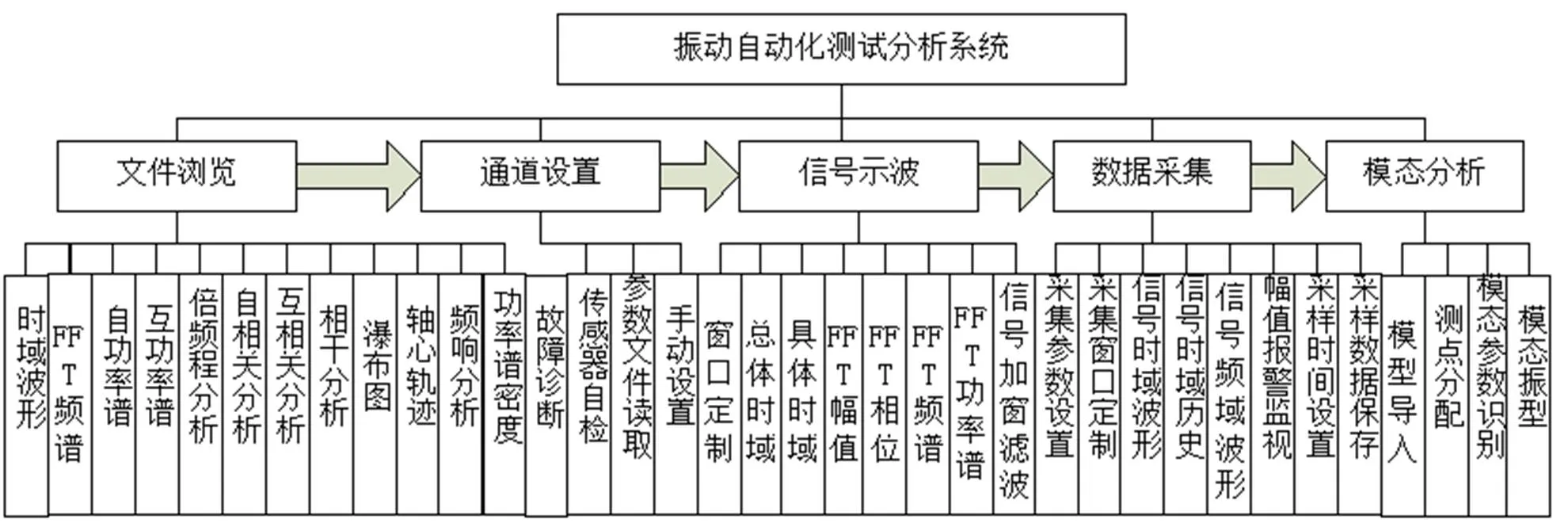

针对工业生产中机械设备常见的振动故障开发的软件系统,主要功能如图2所示,根据向导式的开发思路,将其分为五大模块,各个功能模块可以在使用时被调用,不用时则释放内存空间。这样可以大大降低程序的复杂性,使程序运行更加流畅。五大模块分别为:文件浏览、通道设置、信号示波、数据采集和模态分析。其中文件浏览中包括基于ActiveX技术和Access数据库的故障诊断功能模块。

所开发的软件系统的具体功能如下:

图2 故障诊断与模态分析软件系统的功能图

(1)参数多样化设置。本软件系统可以实现3种参数设置功能,通过LabVIEW中串口通信功能,实现了对系统硬件采集卡和振动传感器参数的自动监测与输入功能;软件能够实现对之前保存的参数文件进行读取,导出其中参数信息并且自动完成参数设置;也可完成基本的手动输入参数。

(2)数据采集时域和频域同时监测。软件可实现1~8个窗口定制,每个窗口可分别定义其分析功能,使程序采集时能够从时域和频域同时观察波形。采集参数设置包括分析带宽、频率分辨率等。头文件和数据写入同一文件之中,保存数据时能够将本次采集的所有设置参数和数据一起写入文本文件,每通道一个文件,并以“采集时间→测点→测试方向”来命名本通道数据。保存文本数据能够直接打开文件查看参数和数据,同时方便了后处理功能中采样率、测点等参数直接读取利用。

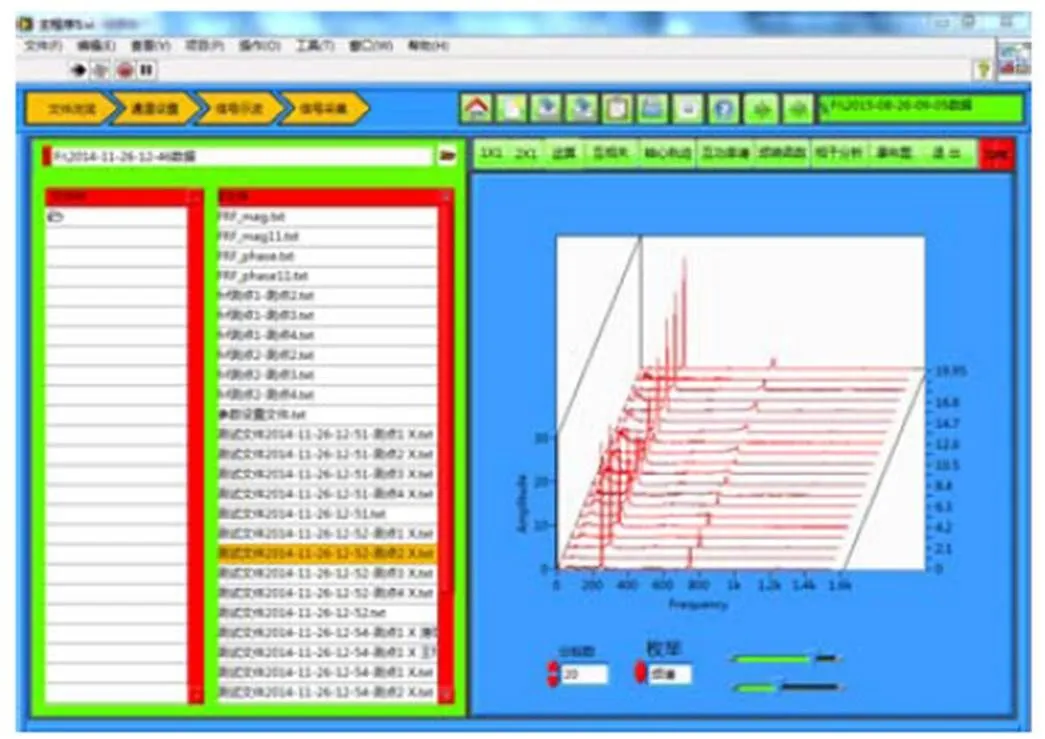

(3)基于文件浏览器的后处理功能。系统自带有Windows一样的文件浏览器,方便快速查看数据文件,通过文件浏览器列表框属性拖拽和事件结构获取拖拽功能相结合,实现从文件浏览器内把文件拖拽到窗口即可对数据文件的读取并显示,避免了每次选择文件的繁琐。可定制8个窗口一次可同时查看8组数据。软件有完善的后处理功能,可以对采集的数据进行多种分析功能,瀑布图、轴心轨迹、时域统计参量、倍频程等。文件浏览界面如图3所示。

(4)窗口模式定制及窗口数据分析功能定制。基于波形图控件的运行时菜单属性,编辑相应的菜单和事件结构相结合,来定义不同的分析功能,如频谱分析、概率统计、峰值检测、数数列表、截取波形、自相关、自功率谱等,选中相应数据波形,单击鼠标右键可选择不同的数据处理分析方式,能够完成对一组数据的8种分析功能同时显示。

图3 振动测试系统文件浏览界面

(5)故障诊断功能。文件浏览中具有故障诊断功能,通过时频域分析的结果提取信号的主要特征值,与预先给定的某种判定标准进行比较,根据实测的振值是否超出了标准给出的界限来判断泵体是否出现了故障,然后与软件故障诊断功能数据中储存的罗茨泵泵体各个部位的典型故障特征进行对比,则软件会根据其计算出的相似度,判断出与被测信号特征最接近的故障,并且提供解决故障的措施。软件会将每次故障诊断的结果都会存入数据库,形成一个自动化设备故障诊断库。

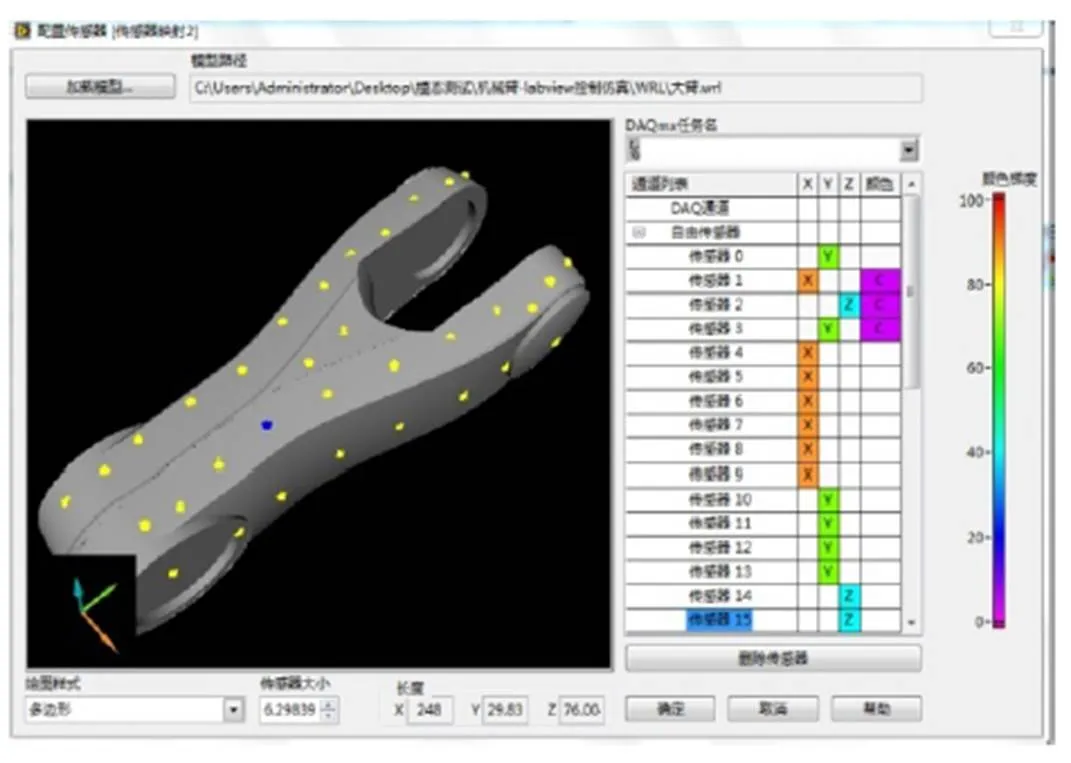

(6)模态分析功能。模态分析功能既可以在通过软件进行简单的三维建模也可通过Lab 调用VRML三维模型格式文件实现模型导入,有效的提高了软件的通用性。通过映射传感器功能进行测点的配置和振型动画的输出。模态分析采用了正交多项式拟合法、最小二乘复频域法和最小二乘复指数法三种参数识别方法,并通过Hankel矩阵和稳定图来进行模态定阶和真伪模态识别,确定最终的模态参数,模态分析中的模型测点配置界面如图4所示。

图4 模态测试测点配置界面

3 罗茨泵振动测试与故障诊断实例

利用所开发的振动测试软件和组配的相关硬件对某公司生产的有故障的真空泵进行了现场测试与故障诊断,找出了故障所在并提出了相应的改进方案。同时,根据真空泵故障前后的对比,验证了该系统的正确性和可靠性。

3.1 测试步骤

真空泵分上泵和下泵两部分。对其进行振动测试时,可分为以下几个测试步骤:

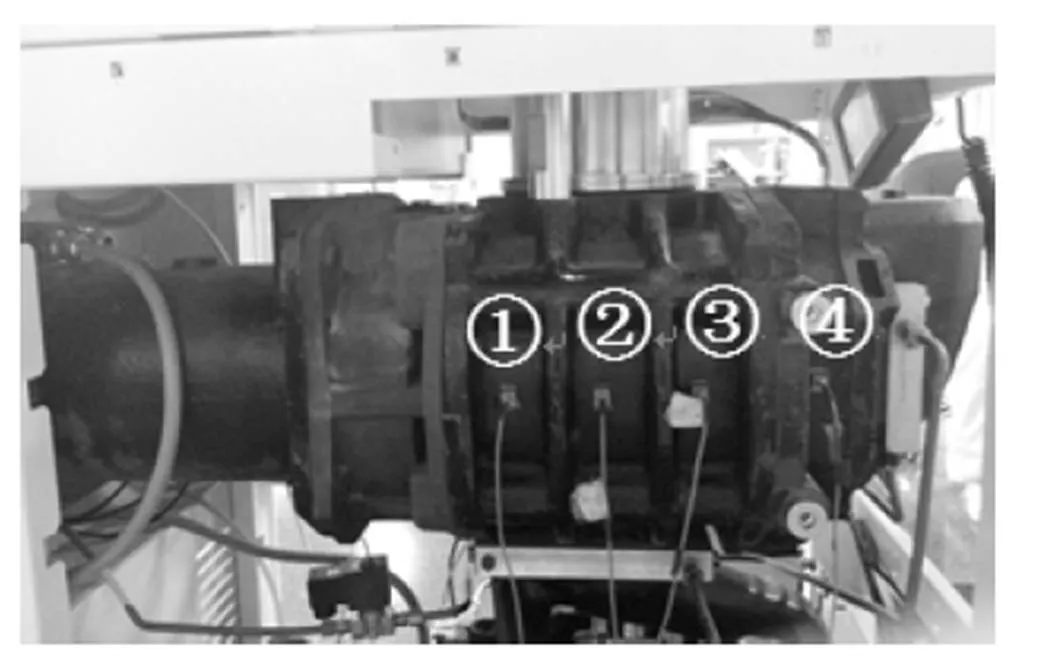

(1)首先连接测试系统,在上泵体布置测点1、测点2、测点3和测点4(如图5所示),测试方向均为Z方向,贴好传感器。

图5 测点布置示意图

(2)在上泵4 800rpm、下泵3 600 rpm、1 800 m3/h抽速下(简称工况1),对真空泵进行振动测试,持续30 s,以确定泵体振动的主要位置和峰值频率。

(3)在下泵3 600 rpm(60Hz)、上泵0~6 000 rpm(简称工况2)扫频,进行振动测试,确定其频带范围和振动的主要频率,并分析其频谱特征。

(4)在下泵3 600 rpm(60Hz),对上泵进行0~6 000 rpm(简称工况3)重新布置泵体测点做扫频振动测试,并对其进行频谱分析,初步确定其故障问题。

(5)重复第二步和第三步,并对其进行静态固有频率测试(简称工况4),通过发现的问题继续布置不同的测点进行上述测试,进一步确认机组故障,并提供解决办法。

3.2 测试结果及故障诊断分析

1)轴承故障诊断结果

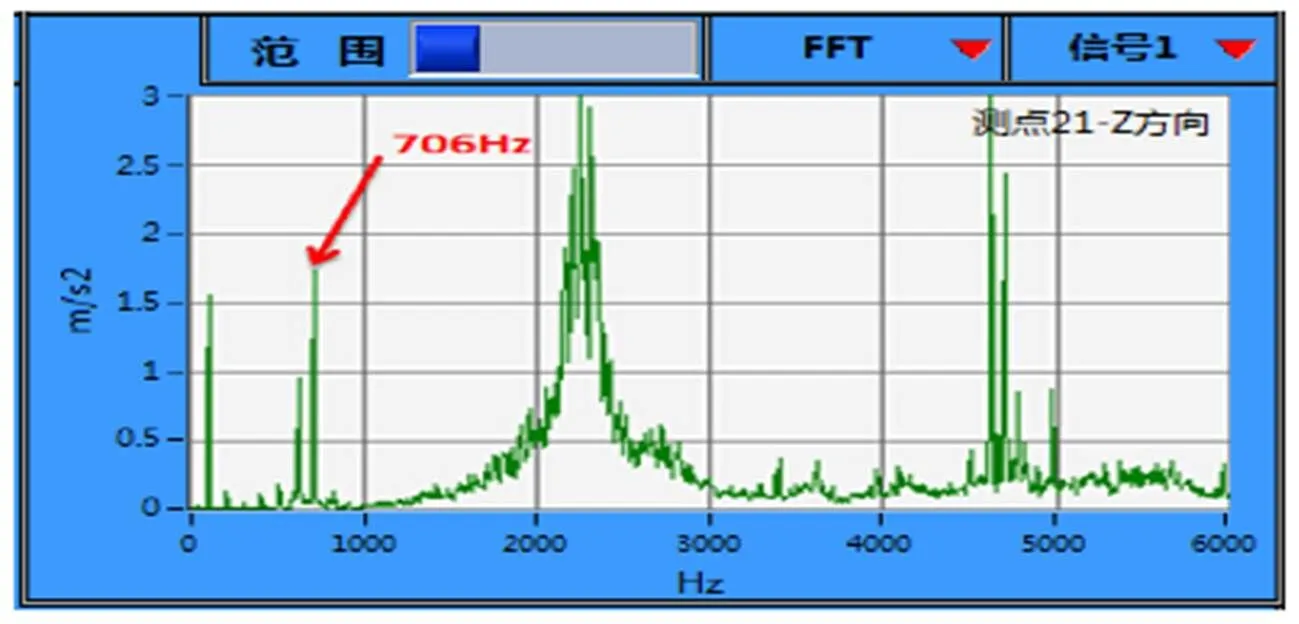

在靠近被测轴承的承载区布置测点,测试轴承内圈部位,图6给出了测点21关于问题轴承(轴承型号6008/C4)在工况2下的振动频谱。

图6 工况2时测点21获得的问题轴承的频谱图

根据轴承内圈故障频率特征公式(1)计算可得为720 Hz,频谱图中内圈故障特征频率为706 Hz,由于存在丢转现象,达不到理论的6 000 rpm,两者基本吻合,可确定故障原因为内圈缺陷引起。

式中D为滚子中心圆直径,d为滚子直径,n为转速,Z为滚子数,a为接触角。图7为更换新轴承后的频谱图,可见振动明显减弱。

2)不对中和共振故障诊断结果

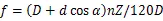

图8给出了工况1时测试获得的振动频谱图,可得知1、2、3、4、5倍频处均有峰值,其中2倍频明显大于其它,是1倍频的3倍多,可能是存在平行不对中,初步确定一倍频是由于转子动平衡产生,2倍频是由于联轴器对中不好引起。

图8 工况1时测点2不对中和共振对应的振动频谱

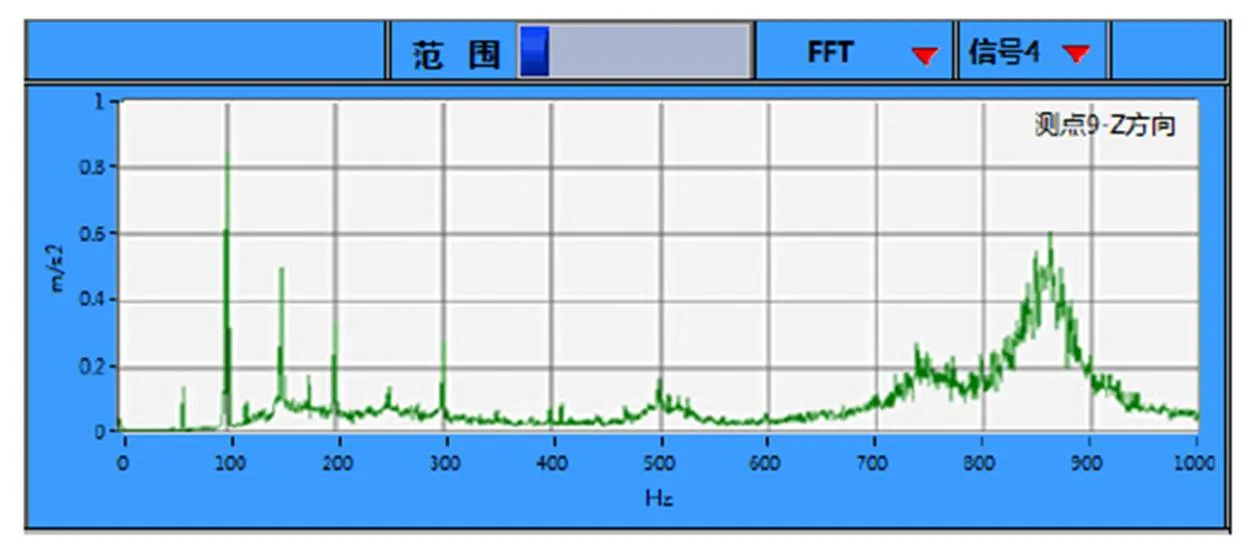

800 Hz~900 Hz处的频率峰值可能是由于共振引起,选取靠近齿轮箱处位置布置测点9升频至100 Hz时测试机组振动,可见在泵体850 Hz左右出现较大的共振峰值,如图9所示。

图9 工况3(100 Hz)稳定工作时测点9的振动频谱

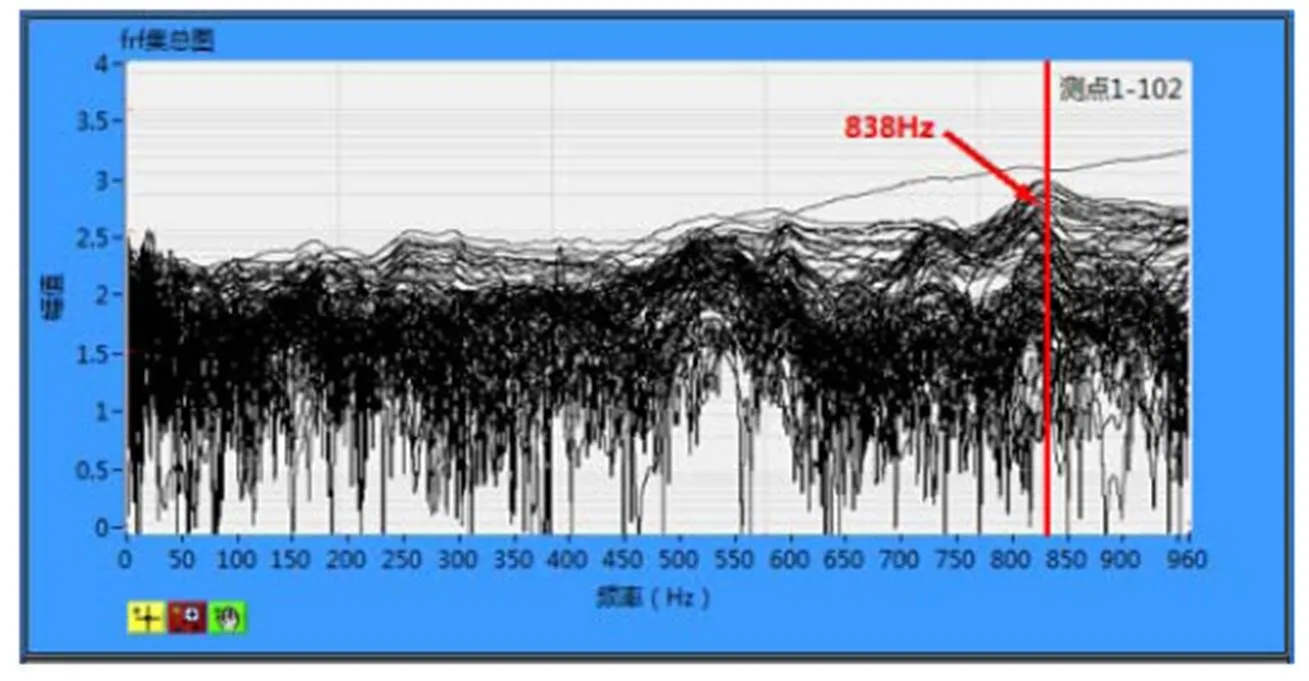

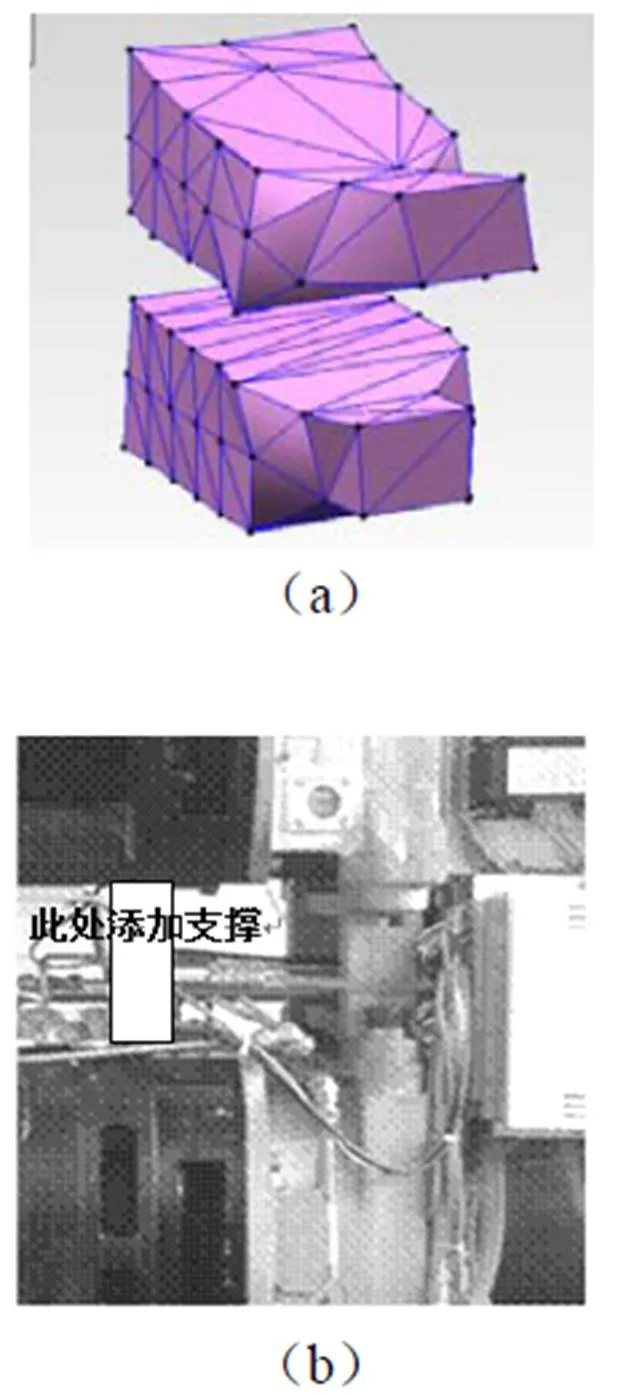

然后进行泵体模态测试,图10为机组固有频率测试结果,可以确定850Hz左右为共振频率。如图11(a)所示为838Hz下的模态振型,可见靠近齿轮箱和电机的一侧有较大的变形。

图10 频响函数集总图

为了解决机组共振问题,在上泵与下泵连接处加一个支撑如图11(b)所示,从而转移了该峰值频率,消除共振故障。

图11 模态振型和泵体改进措施示意图

4 结语

基于LabVIEW平台开发了一套全新的向导式振动测试分析系统。通过软件系统对真空泵进行了现场测试,根据测试结果确定了真空泵的轴承、转子不对中和共振引起的故障,并提出了故障解决的措施,成功地消除了故障,从而验证了该软件的实用性和有效性,软件操作简单,功能完善,能够广泛地应用于各种机械设备的振动测试和故障诊断。

[1] Bilski P, Winiecki W. Virtual spectrum analyzer based on data acquisition card [J].IEEE Transactions on Instrumentatiion and Measurement,2002,51(1):70-88.

[2] 吴正毅.测试技术与测试信号处理[M].北京:清华大学出版社,1995,(4):101-115.

[3] 杨忠仁,饶程,邹建,等.基于LabVIEW数据采集系统[J].重庆大学学报:自然科学报,2004,27(2):32-35.

[4] 黄永红,王恒海.基于LabVIEW的温度监控与介电谱系统研制[J].仪器仪表学报,2008,29(7):1544-1547.

[5] 李青霞,任焱,陈俊达.基于LabVIEW的振动自动测试与分析系统[J].振动与冲击,2003,22(2):17-32.