液氨球罐制造安装质量控制探析

2015-11-27刘新普上海金山石化物流有限公司上海200540

刘新普(上海金山石化物流有限公司, 上海 200540)

液氨球罐制造安装质量控制探析

刘新普(上海金山石化物流有限公司, 上海 200540)

本次研究针对1500m3液氨球罐制造安装质量的控制提出了自己的见解,对液氨球罐的优化设计给出了要求,重点阐述了制造安装过程中的材料验收、基础、组装、焊接、外观几何尺寸、无损检测、热处理、充水和气密试验等环节的质量控制措施, 为今后的液氨球罐制造安装质量的控制工作提供了相应的借鉴和参考。

液氨;球罐;制造;安装质量

1 优化设计

设计是一台液氨球罐诞生的第一步,也是确保制造安装质量的第一个环节。要根据给定的工艺设计条件,遵循相关的规范标准,在确保安全的前提下,经济、正确的选择材料,并进行结构、强度和密封设计。结构设计主要是确定合理、经济的结构形式,并满足制造、检验、装配、运输和维修等要求;强度设计主要是确定结构尺寸,满足强度或刚度及稳定性要求;密封设计主要是选择合适的密封结构和材料,保证密封性能良好。

液氨球罐为三类压力容器,设计的基本要求应是安全性与经济性的统一。安全是前提,经济是目标,在充分保证安全的前提下尽可能做到经济,建议采用分析设计法进行设计,既可以减薄厚度,降低容器重量,又能确保焊接质量,提高容器的安全可靠性。同时要根据液氨球罐最有可能发生的失效形式,选择合适失效判据和设计准则,确定适用的设计规范标准,按规范标准要求进行设计和校核。

设计液氨球罐时,在首先满足各种给定的工艺要求,考虑液氨的重要特性,包括可燃性、饱和蒸汽压、密度、腐蚀性、毒性程度等,还要考虑液氨的膨胀性和压缩性,例如:液氨的体积会因温度的上升而膨胀,温度的降低而收缩,因此设计时还要重点考虑地基条件、环境温度、风载荷、地震载荷、雪载荷等场地条件。

2 制造安装过程质量控制

2.1 材料验收环节

制造安装前,需要按照相应的技术标准,对球壳板和焊材进行验收检查,球壳板主要检查内容有:球壳板的外观质量、球壳板的曲率、长短弦长、对角长度、球壳板的坡口尺寸及表面质量、接管方位、尺寸,法兰的水平度等,除此之外还要按设计要求对球壳板进行超声波复测和厚度测量的检查,同时需要进一步确定16MnR板材的实际化学组成成分。

焊材主要应具有出厂合格证和产品质量证明书。焊条药皮不得有脱落或明显裂纹,对检验项目和技术指标不全,或对其质量有疑问时应按相应技术标准复验,复验合格后,方可入库。作为国外焊接材料应符合相应的产品制造标准。

2.2 球罐基础质量控制

在实际工作中,想要有效的确保球罐安装质量,需要对液氨球罐基础中心圆的直径、中心点和中心线、支柱基础中心的相对尺寸、基础外观质量、基础标高、上表面的平面度等项目进行认真检查。检查基础表面几何尺寸时,还要检查液氨球罐基础的实际高度,促使其可以有效的保持“四周低、中心高”的规格,其坡度需要≥l/120。不仅如此,还要进一步实现罐底保冷工作以及防潮制作工作,在进行制作的过程中需要做好雨水浸袭预防工作。

2.3 壳瓣组装质量控制

在组装板材前,需要注意的是做好以下工作:罐底边缘板间坡口几何尺寸的有效检查、圈壁板几何尺寸的有效检查等。如果在底板搭接部位存在水分、铁锈以及相关的污物,那么就要及时有效的将其清理干净,不仅如此,还要将全部对接接头坡口两侧清理干净。在进行组装的时候,需要从根本上防止使用强力组对形式,在完成相关的组对工作之后,需要严格有效的检查壁板错边量情况、角变形以及顶圈壁板垂直度情况。这样一来就可以有效的防止应力大量的集中。球壳在组装后焊接前进行检查,质量要求应达到:组对间隙2±1mm;错边量≤2mm;棱角度(焊接前)≤6mm;支柱垂直度≤8mm。

2.4 焊接质量控制

手工电弧焊是该球罐的安装焊接方法。球壳对接焊缝、定位焊道以及凡与球壳焊接的焊缝,选用E5015焊条焊接;梯子、平台等结构件焊缝选用E4303焊条焊接。焊接工程开始之前,在施工单位焊接责任工程师的主持下针对球罐材料进行焊接工艺评定及焊接试验。该类型罐底的边缘板以及其底圈壁板实质上是整个球罐受力最为苛刻的部位,所以需要在评定对接接头焊接工艺的基础上,还要开展T形角焊缝试件制备以及进行相关的弯曲测试,这样一来,就可以有效的避免应力破坏罐底的边缘板以及其底圈壁板之间角焊缝强度,保证不被破坏同时还要对那部分不产生裂纹的变形角度进一步明确。因为变形角度的大小会直接因为受到超压的影响引起角焊缝弯曲变形,一般情况下,角焊缝弯曲变形角度需要≥30°。

全部的球罐本体焊接,都需要派遣合格的经验丰富的焊工进行焊接工艺,在进行焊接的过程中,需要严格有效的按照相关准则进行。例如:当施焊环境出现下列任一情况,且无有效防护措施时禁止施焊:雨天及雪天;风速超过6m/s;环境温度≤-5℃;相对湿度≥85%。所以在实际工作中,需要严格有效的测量现场施焊条件,如果存在不满足焊条电弧焊标准的,就需要对其进行禁止,不仅如此,还要严格有效的管理焊材一级库跟焊材二级库,对焊材的烘干工作、焊材的保管工作、焊材的发放工作以及焊材的回收工作需要进行严格的控制。注意,不能将那些干燥之后又受潮的焊材使用到罐体焊接中去。

2.5 外观质量及几何尺寸检查

球罐焊接后,首先需要对液氨球罐内、外表面的外观质量以及几何尺寸进行认真检查,检查的过程中需要按照相关原则执行,其中最重要的就是避免球罐内壁存在大量的应力集中现象。重点检查以下内容:首先是检查工卡具处是不是被彻底的打磨,其次是深度是不是存在超标现象,最后是检查任何损伤是不是存在圆滑过渡情况等。其次还需要对焊缝成形质量进行检查,需要保证其不存在表面气孔、弧坑、裂纹以及夹杂等现象,咬边深度、焊缝的余高不能超标。再者还需要重点检查罐壁上容易变形的位置,对制造方进行有效的督促,并且针对实际情况制定相应的解决措施,最大程度的降低壁板变形的程度。

2.6 焊接无损检测

球罐全部对接焊缝焊接结束,经外观质量检查合格后,采用球罐中心γ源全景曝光施工技术,对球罐现场组焊的全部对接焊缝底片进行一次曝光,检查焊缝内部质量。为保证底片质量,应避免雨天和高温天气放源。返修焊缝局部射线检查采用东芝300射线探伤机进行定向透照,射线检测合格标准为不低于JB4730-2005中的Ⅱ级;球罐对接焊缝还应进行100%的超声波探伤检查,超声波检测合格标准为JB4730-2005中的Ⅰ级;在球罐热处理前后和水压试验后,分别对球罐的焊缝和焊疤等打磨处进行100%的MT探伤检查,达到JB4730-2005中的Ⅰ级。检验前必须在相同的环境下作灵敏度试验,方法采用镀铬显形裂纹试片。射线、超声、磁粉和渗透检测均应在焊接结束二十四小时之后进行。

2.7 整体热处理

球罐焊接全部结束,焊缝内、外部质量经检查合格后,采用正压内燃导流反射法或电热偶进行整体热处理,从而达到消除焊接残余应力,提高焊接区金属的韧性及其抗应力腐蚀能力的目的。球罐外部用硅酸铝卷毡材料进行保温,单层厚度50mm,分两层设置。为保证热处理效果,保温层必须与球罐外表面贴紧,局部间隙最大不超过20mm,保温层厚度应均匀密实。热处理温度为600±25℃,恒温时间为1.5小时。球罐热处理升温、恒温、降温严格执行热处理曲线,用温度自动记录仪进行温度监测与记录,对出现的偏差及时采取减少喷油量或增加喷油量予以调整。热处理后,使用随同球罐一起进行热处理的产品焊接试板的机械性能来检查球罐的热处理质量。

热处理工艺要求:升温时,300℃以下的升温速度可不限制,300℃以上时,升温速度应控制在50~80℃/h,升温速度应保持均衡;恒温时,保温层外表面温度不大于60℃;降温时,300℃以上的降温速度控制在30~50℃/h,300℃以下可自然冷却;300℃以上升温时,球壳表面上相邻两测温点的温差不得大于130℃。

球罐保温质量的好坏,对热处理过程的温度控制影响很大,施工时要求保温层必须与球壳外表面贴紧,局部间隙最大为20mm,保温厚度应均匀,无空洞脱落,片与片之间要搭接,搭接缝应严密,两层间的接缝要错开。为保证下半球的保温层与球壳表面接触紧密,保温层敷设完毕后,在球罐下半部分用20×1.5的扁铁拉紧,以承担下半部分保温层重量。

球罐上的人孔、接管、连接板及支柱与球壳板连接的焊缝的下端起向下至少1000mm长度范围内的支柱应保温。

支柱移动装置的安装:

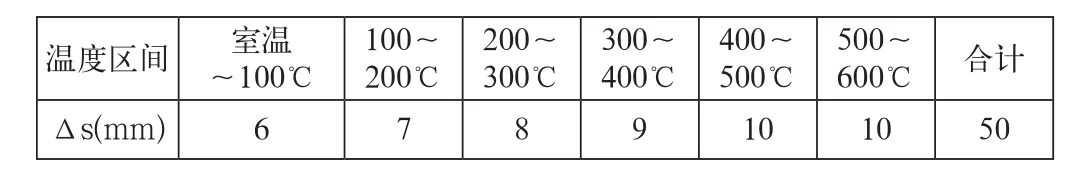

球罐热处理时,由于升温和降温过程,引起球罐膨胀和收缩,为避免球罐支柱上部与球壳板相贯处产生过大的应力,球壳温度上升时,支柱应向外移动,冷却时向内移动,常温时恢复原位。移动装置是采用一个固定在球罐基础上的槽钢框架,由螺旋千斤顶支在框架上,使支柱每隔100℃移动一次,支柱移动数据见下表:

支柱移动数据一览表

3 充水和气密试验

水压试验需要进行阶段性观测,分别对充水前、充水至三分之一、充水至三分之二、充满水24小时后、放水后等各阶段进行基础沉降观测,各支柱基础沉降应均匀,放水后不均匀沉降量不应大于12mm。相邻支柱基础沉降差不应大于2mm。试压时水温不得低于5℃。

试压步骤:试验压力应缓慢上升,压力升至试验压力的50%时,保持15分钟,对球罐所有焊缝和连接部位进行渗漏检查,确认无渗漏、无异常现象之后再继续升压;压力升至试验压力的80%时,保持15分钟,再次做渗漏检查,确认无渗漏、无异常现象后再继续升压至试验压力后,稳压30分钟,然后将压力降至设计压力,进行检查,以无渗漏及其他异常现象为合格。试验完毕后,应将水排尽并用压缩空气将球罐内部吹干。

气密性试验应在水压试验合格、MT合格后进行,气密性试验压力值为设计压力值。压力应缓慢上升,压力升至试验压力的50%,保持10分钟,对球罐所有焊缝和连接部位进行检查,确认无渗漏后再继续升压,压力升至试验压力,稳压10分钟,再进行渗漏检查,以无渗漏为合格。

4 结语

本次研究选取1500m3液氨球罐作为主要的研究对象,对其在优化设计和制造安装过程中的球罐基础、材料的验收、组装、外观检查、无损检测、焊接、热处理、几何尺寸的检查以及充水和气密试验等环节的质量控制进行了阐述,上述几个方面的分析对现实工作有着非常显著的指导意义,在满足相关标准的基础上,实现对液氨球罐制造安装过程中的相关环节质量进行有效的掌控,确保液氨球罐制造安装质量的稳定,为液氨球罐后期的安稳运行提供了本质的保障,本次研究期望对日后的液氨球罐制造安装质量控制工作提供相应的借鉴以及参考。