基于RecurDyn的开式链传动输弹机动力学联合仿真研究

2015-11-27闫鹏程郝驰宇孙华刚

闫鹏程,郝驰宇,2,孙华刚,刘 超

(1.军械技术研究所,河北 石家庄 050003;2.军械工程学院,河北 石家庄 050003;3.中国人民解放军92853部队,辽宁 葫芦岛 125100)

现代自行火炮的发展趋势为自动填装,实现弹药的自动填装具有提高火炮射速、增大火炮威力等优势[1]。输弹机是自行火炮自动装填系统中一个重要的子系统,主要作用是将输弹线上面的弹丸或药筒,迅速可靠地输送到炮膛内,提高火炮发射速度。

目前在自动装填系统中存在两种形式的链传动,研究较多的是首尾相接的闭环旋转链式结构,而笔者所研究输弹机的链条结构是首尾不相接的开式链传动系统,相关研究较少。如图1所示,不工作时链条呈柔性体,输弹过程中链轮带动链条运动,经过卡锁机构时锁爪闭锁,内外链板端面闭合,链条成为刚性杆推动弹丸入膛。收链过程中,刚性链条经过解锁机构时解锁,收回到链盒中。这种开式输弹链条,其实质是通过大量的接触及碰撞来完成力和运动的传递。由于输弹机通常在高速重载的恶劣环境下运行,使其成为自动填装系统中故障发生率较高的子系统。

针对以往的动力学分析软件对于机构中普遍存在的接触碰撞问题解决得不够完善、求解效率低下、求解稳定性差等问题,RecurDyn软件采用相对坐标系运动方程理论和完全递归算法,可以完成复杂机械运动的仿真与受力分析,非常适合于大规模多碰撞的多体系统动力学问题[2]。笔者从输弹机的机构原理和理论分析出发,针对理论计算过于繁琐的问题,利用RecurDyn软件建立虚拟样机,结合AMESim 建立的液压传动模型对输弹机的输弹行程开展了联合仿真研究,得到了输弹机在输弹过程中的动力学特性。

1 输弹机刚体动力学研究

1.1 主要结构及运行原理

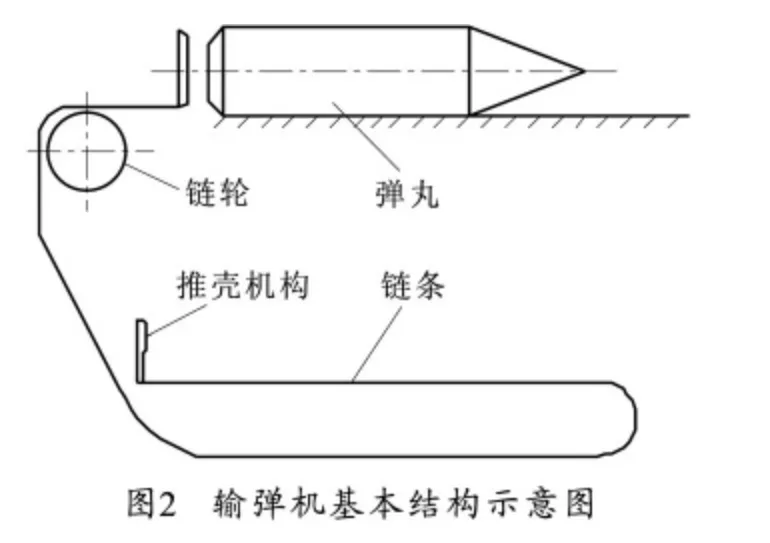

该输弹机为液压驱动链条式输弹机,主要是由齿轮箱体、链盒、链条和推壳机构等组成,其主要结构如图2所示。

输弹系统以液压马达为动力源,驱动链轮带动链条将输弹线上的弹丸快速入膛,弹丸推到接近卡膛位置时,靠弹丸惯性运动直至卡膛,弹丸的卡膛速度在3m/s以上时就能保证卡膛闭气。输弹过程中,链条伸出2.2m 左右时,末位行程开关起作用,链条迅速回收到位,液压马达停止运转[3]。

1.2 输弹过程的动力学计算

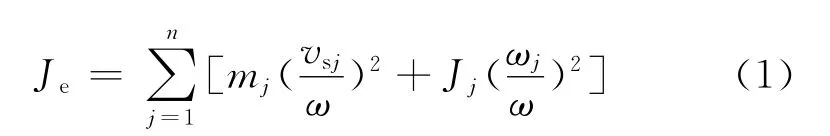

应用刚体动力学单自由度等效法对输弹机进行动力学分析[4]。将输弹机机械部分所有元件的惯性特性和所受负载等效到液压马达轴上,形成一等效转动惯量和一等效负载力矩。根据折算前后动能相等的原则,可以推算出等效转动惯量Je的表达式

式中:vsj为第j个构件的质心速度;Jj为第j个构件的转动惯量;ωj为第j个构件的角速度;ω为等效构件的角速度;n为活动构件总数。

等效力矩Me为

式中:φ为转角;等效力矩Me=Md-Mr,Md为驱动力矩,Mr为阻力矩。

根据上述公式,利用数值方法可以求得输弹链轮的速度随时间变化的规律。但是在输弹行程中,输弹机链传动中每个构件(包括链板、锁爪、链条头等)在不同时间的运行状态都是不断变化的,而且机构中存在复杂的接触碰撞过程,如果单独考虑每个构件的状态,需要耗费大量的精力,而简化则会影响计算的精度,所以用虚拟样机来进行动力学仿真可以在保证精度的前提下减少计算的工作量。

2 输弹机虚拟样机建模

进行虚拟样机建模的过程如图3所示。由于RecurDyn的几何建模功能有限,需要借助第三方CAD 软件进行几何建模,然后再把几何模型信息保存成中间格式,导入到RecurDyn中进行仿真分析。

2.1 模型的三维实体建模

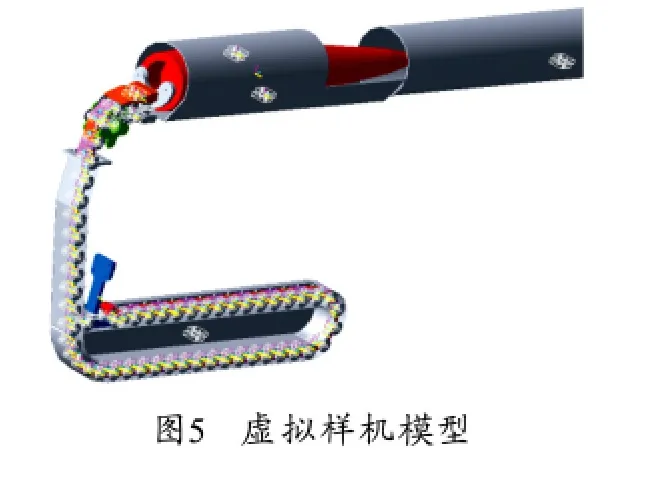

在SolidWorks环境中分别建立了链盒、链条、链轮、卡锁机构及推壳小车等输弹机部件的三维实体模型。在建立输弹机各部件的三维模型之后,将其按装配图进行装配,完成输弹机三维模型的建立。

2.2 约束与接触的添加

在导入几何模型并完成简化之后,需要在输弹机的各零部件之间添加约束,约束的添加需要符合输弹机的实际工况和部件间的真实相对运动。如图4所示,根据输弹机的拓扑关系,为输弹机添加合理的约束[5],其中:H1、H2、H8为固定铰;H3为旋转铰;H4、H5、H6、H7为非完整约束,在模型中通过定义接触对来进行非完整约束的定义。

RecurDyn中提供了丰富的接触类型来根据需求选取最合适的接触方法,目前支持三大类:面面接触、分析接触和实体接触共26 种接触[2]。根据输弹机的实际工况为其部件建立相应的合理接触。最终建立的输弹机虚拟样机模型如图5所示。

3 液压传动模型的建立

3.1 输弹机的液压传动原理[3]

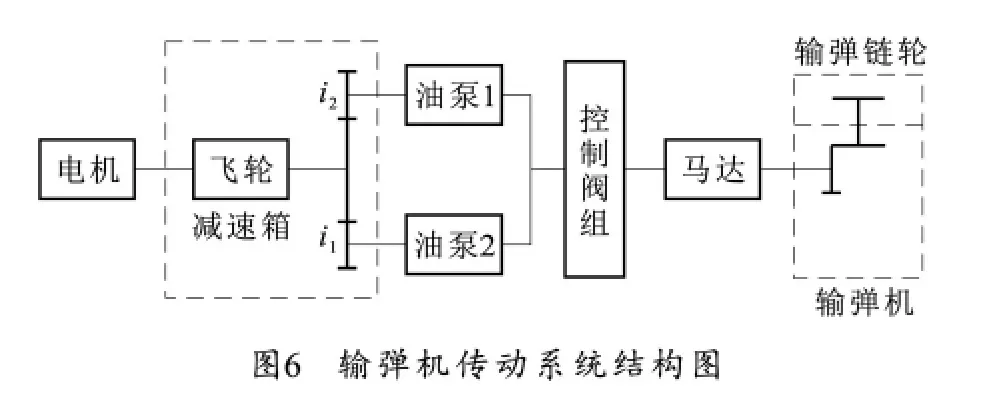

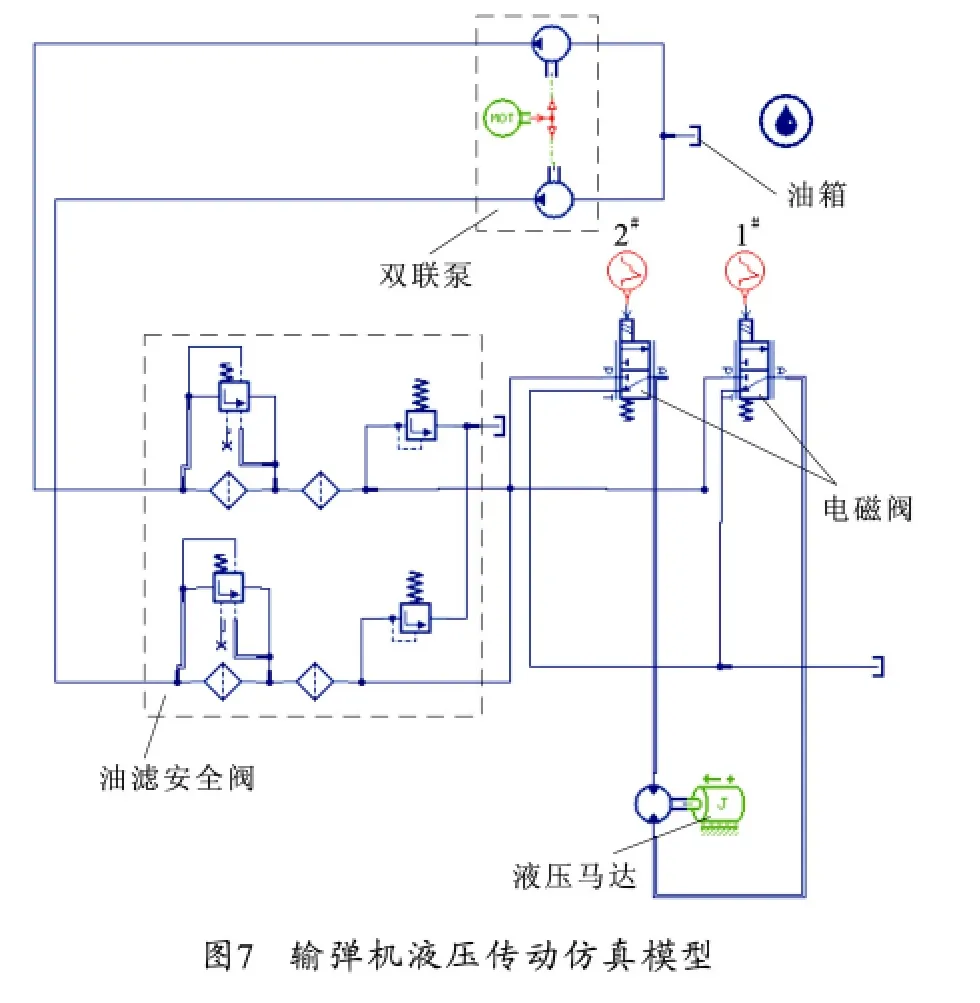

图6为输弹机构传动系统结构简图,在输弹过程中,直流电机带动双联泵为输弹机提供液压动力,控制机构由控制压力、流量和流动方向的液压阀组组成,而执行机构为带动输弹链轮运转的液压马达。

3.2 液压系统的建模

根据输弹机液压传动原理及其数学模型,利用AMESim 液压仿真软件,建立如图7所示的液压传动模型。

图中:直流电机的额定电压56V,额定功率4 kW,额定转速3 000r/min,空载电流不大于30A;双联泵大泵排量16ml/r,小泵排量10ml/r;柱塞马达每转10ml/r;敞开式油箱容积45l;系统工作压力10 MPa,安全阀压力12.5 MPa。

输弹机系统的机械动作取决于两个电磁阀的先后工作状态,两个电磁阀都是二位四通的。输弹时,1#电磁阀通电,大、小泵泵出的液压油经过油滤后,进入液压马达,再经过2#电磁阀、集流盘和回油管路回油箱,此时液压马达工作,完成输弹动作。当输弹行程结束时,1#电磁阀断电,2#电磁阀工作,液压马达反向带动链条收回。

3.3 联合仿真验证

利用AMESim 建立的液压传动模型与Recur-Dyn中建立的机械传动模型,模拟真实工况,选取步长为0.005s,计其重力,进行联合仿真。针对输弹机在不同摆角下输弹行程时间的仿真值与试验数据的一致性来评价仿真模型的可信度[6]。从表1中可以看出,在3种摆角条件下仿真值均落于试验值的区间之内,说明仿真模型的计算结果是可信的。

表1 试验值与仿真值的数据对比

4 输弹机刚体动力学研究

4.1 链条头与弹丸的动力学特性

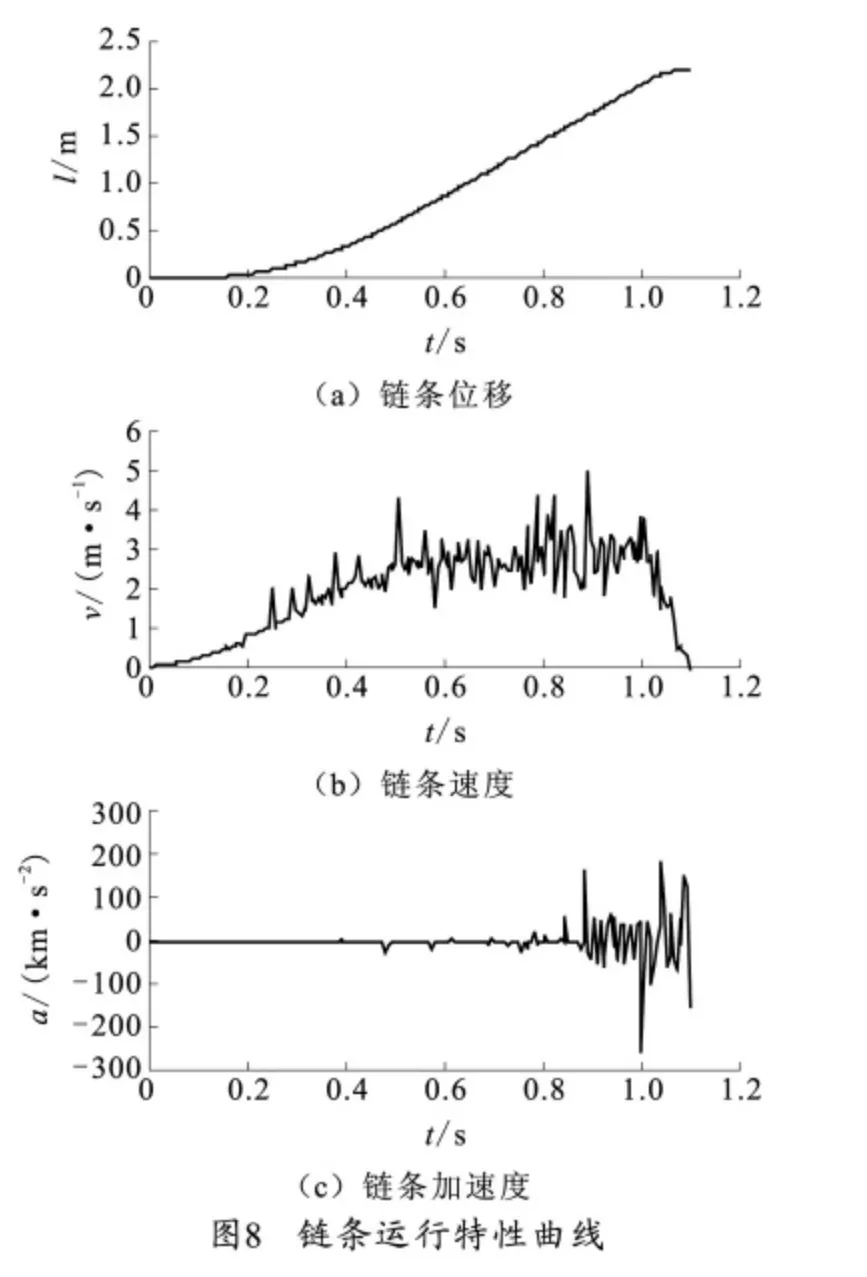

图8所示曲线分别为输弹机链条位移、速度及加速度的特性曲线。

从图中可以看出:链条的位移曲线平稳增加,最大值约为2.25m,符合设计要求。从链条速度曲线上来看,经历了加速-匀速-减速的阶段,最大速度在3~4m/s之间,并且速度曲线是上下波动的,这是由于链轮齿数少(仅有5 个齿),节距较大,当主动链轮以平稳的角速度转动时,节圆和节线的多边形不重合,导致从动的滚子带动链条的速度及加速度均不是平稳变化的,链传动的多边形效应会导致链条运动的不稳定性[7]。

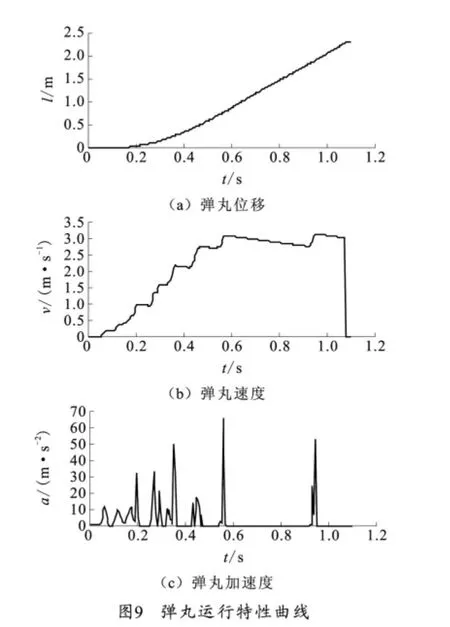

图9所示曲线分别为弹丸位移、速度及加速度的特性曲线,分析图中曲线可以得出:弹丸在输弹行程结束后完成卡膛动作,卡膛速度约为3.2m/s,达到了卡膛闭气的设计要求;而随着弹丸位移的平稳增加,弹丸速度曲线有一个明显的“爬升”,从弹丸的加速度曲线中也可以看出有明显的冲击峰,从图中也可以看出每一次冲击对应着一次“爬升”,弹丸加速度的峰值近70m/s2,这是因为在输弹行程中,刚性链条头部与弹丸底部有着反复接触,推动弹丸前行产生了较大的冲击载荷。

4.2 部件间的碰撞特性

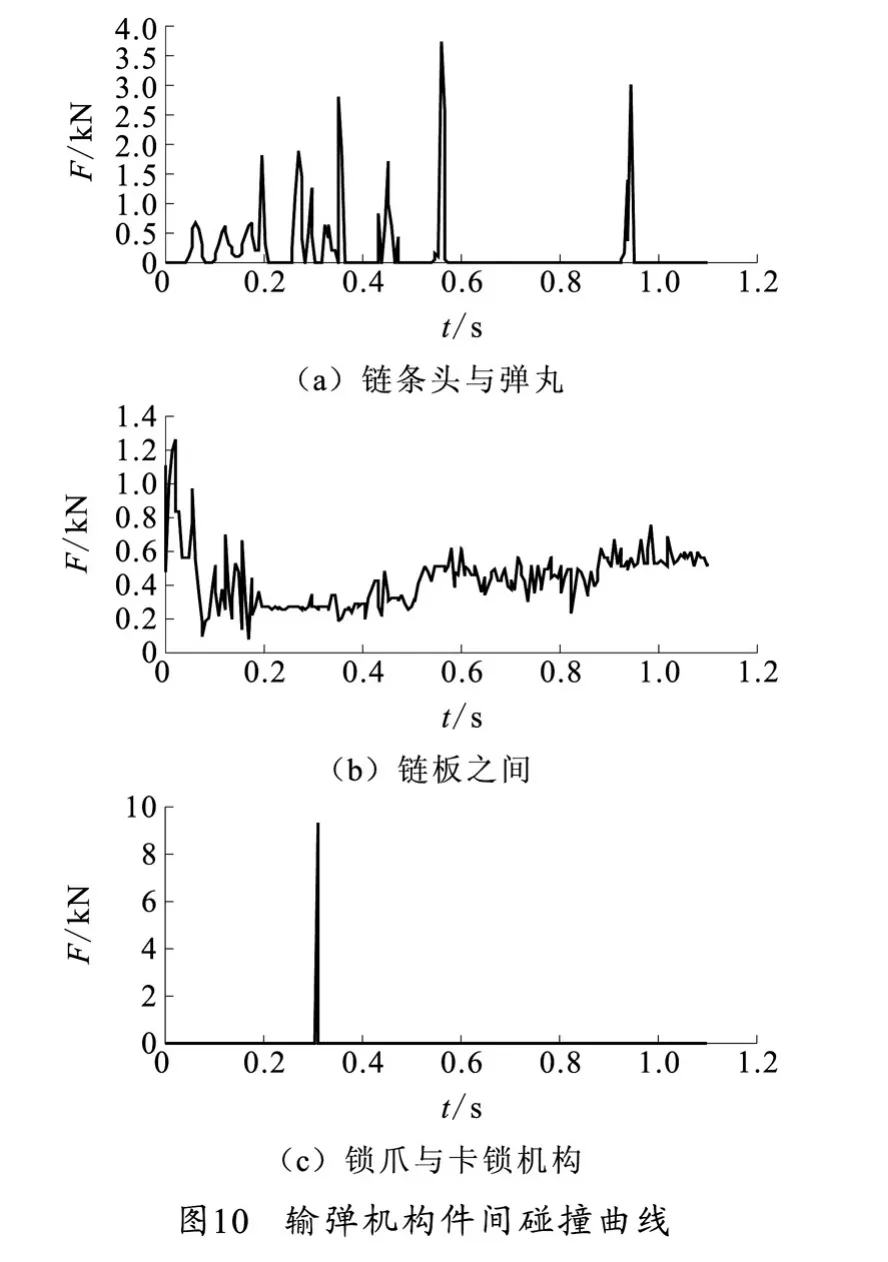

图10所示曲线分别为链条头与弹丸、第1 对链板及第1个锁爪与卡锁机构之间的碰撞力特性曲线,分析各构件之间的碰撞力曲线可以得出:

1)链条头与弹丸之间存在间断性的冲击载荷,其冲击峰值为4kN 左右。

2)内外链板之间的碰撞力曲线有着明显的波动性,峰值出现在输弹初期,大约为1.2kN。

3)锁爪与卡锁机构接触的时间很短,大约为0.02s,碰撞力的瞬态峰值为10kN 左右。

综上所述可以得出,输弹机在高速重载的环境下,链条的多边形效应以及链条头与弹丸的周期性冲击从而导致输弹运动的不稳定性。运动的不稳定性造成了输弹机链传动机构之间在很短的时间内存在较大的冲击载荷,这样大的冲击载荷会增大接触构件之间的磨损,加大系统的负担,降低传动的效率,在长期运行后可能会出现传动失效等问题。

5 结束语

笔者分析了某开式链传动输弹机的运行原理,在对其进行理论分析建模的基础上,利用虚拟样机技术建立了开式链传动输弹机的虚拟样机联合仿真模型,利用试验数据验证了其可信度,然后在模拟真实工况的动力学仿真中得到并分析了其动力学特性,为下一步进行开式链传动输弹机故障诊断的仿真打下了基础。

(References)

[1]王浩亦,冯广斌,孙华刚,等.协调器动力学分析及故障仿真研究[J].火炮发射与控制学报,2013(1):59-62.WANG Haoyi,FENG Guangbin,SUN Huagang,et al.Dynamic analysis and fault simulation study on coordinator[J].Journal of Gun Launch &Control,2013(1):59-62.(in Chinese)

[2]焦晓娟,张湝渭,彭斌彬.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.JIAO Xiaojuan,ZHANG Xiewei,PENG Binbin.RecurDyn technology of multi-body system’s optimization and simulation[M].Beijing:Tsinghua University Press,2010.(in Chinese)

[3]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010:69-77.HOU Baolin,QIAO Junmou,LIU Congmin.Automatic loading of artillery[M].Beijing:The Publishing House of Ordnance Industry,2010:69-77.(in Chinese)

[4]周成,王惠方,屈彦东,等.某火炮自动装填系统推弹机构运动分析[J].火炮发射与控制学报,2011(4):58-61.ZHOU Cheng,WANG Huifang,QU Yandong,et al.Motion analysis on cartridge pusher of gun automatic loading system[J].Journal of Gun Launch &Control,2011(4):58-61.(in Chinese)

[5]李伟,马吉胜,狄长春,等.液压式输弹机输弹故障仿真研究[J].系统仿真学报,2007,19(10):2226-2229.LI Wei,MA Jisheng,DI Changchun,et al.Simulation research on feeding failure of hydraulic ramming device[J].Journal of System Simulation,2007,19(10):2226-2229.(in Chinese)

[6]李伟,马吉胜,狄长春,等.供料机机电液耦合动力学仿真研究[J].机床与液压,2011,39(9):114-117.LI Wei,MA Jisheng,DI Changchun,et al.Research on mechanical-electrical-hydraulic coupling dynamic simulation of feeding device[J].Machine Tool & Hydraulics,2011,39(9):114-117.(in Chinese)

[7]张增.专业装备机械基础[M].北京:北京工业大学出版社,1998:213-223.ZHANG Zeng.Professional equipment mechanical foundation[M].Beijing:Beijing University of Technology Press,1998:213-223.(in Chinese)