火炮制退机流场分析及节制环磨损机理研究

2015-11-27郭保全

朱 锐,郭保全,于 斌

(1.中北大学 机电工程学院,山西 太原 030051;2.北方光电集团有限公司,陕西 西安 710043)

制退机是火炮的重要组成部分,功能主要是对火炮射击时火药气体产生的后坐力起缓冲作用,以保证火炮射击稳定性并提高射击精度。目前,经典的火炮制退机设计中对内部流场的计算,还是采用建立在一维不可压缩定常流假设理论上的工程计算模型,无法全面、准确地反映制退机内部流体流动特性,具有较大局限性。随着现代计算机应用技术的发展,计算机流体力学CFD 迅速崛起,它可以通过计算机数值计算和图像显示的方法,在时间和空间上定量地描述流场环境,为研究制退机内部流场提供了新的途径[1]。

郑建国、范永、张晓东等人建立了制退机流场的简化模型,通过流体动力学软件对制退机内部流场进行了数值模拟,计算出流场分布及后坐液压阻力,揭示了典型机构处的部分流场特性[2-4]。但目前的研究和制退机实际工作情况仍有一定差距,主要有:制退机模型特别是节制环和变直径节制杆处理过于简化,不能真实反映制退机内部结构;将制退机非工作腔简化为无端盖管道,与实际边界条件有差距。

笔者针对以上问题,修正了前人简化节制环和变直径节制杆的模型,根据制退机实际尺寸,建立了基于Fluent软件的制退机内部流场模型,以制退机内部表面为固壁边界形成封闭的计算域。运用动态网格层变法和局部网格重构法并结合Profile文件设置动网格,对制退机内部的流场进行仿真。

1 建立制退机模型

1.1 制退机工作原理

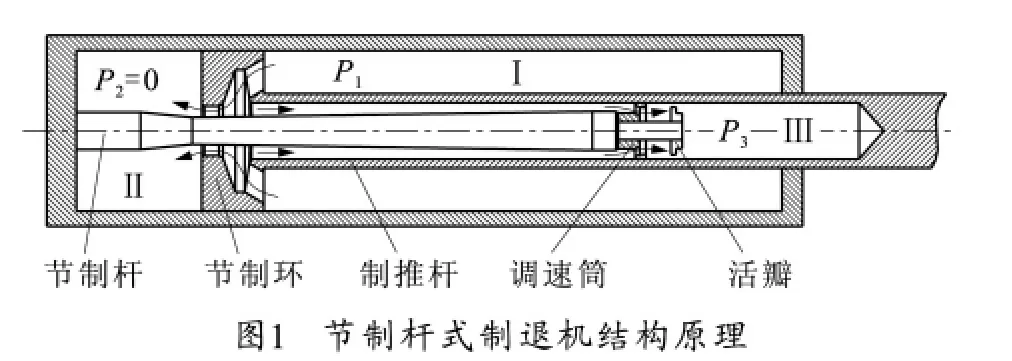

火炮制退机多数采用节制杆式制退机,以制退液作为工作介质,其结构原理如图1所示。火炮后坐时,制退杆活塞在制退杆带动下向右运动,工作腔Ⅰ内液体受挤压分为两股液流:一股经节制环与节制杆间的流液孔进入非工作腔Ⅱ,称为主流;另一股由制退杆内壁与节制杆之间的环形管道,经调速筒推开活瓣进入复进节制腔Ⅲ,称为支流。当液体高速通过流液孔时,液体与液体之间,液体与固体之间的摩擦阻力和流速突变产生的惯性阻力,会形成一定规律的液压阻力,从而消耗大部分后坐动能,起到制动作用。

1.2 制退机模型

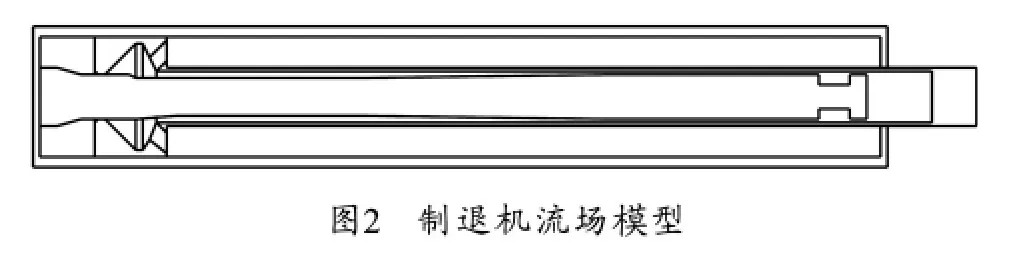

制退机内部的流场比较复杂,由制退机原理可知当火炮射击时,后坐部分以后坐速度沿摇架向后运动,带动制退机中的制推杆以相同速度后坐,制推杆上的活塞挤压活塞后方液体,受到挤压的液体,压力升高,从流液孔高速喷射入活塞前方,到达制退筒底部后形成杂乱无章的漩涡。所以其内部的流场属于三维非定常高雷诺数湍流,具有运动边界,存在真空中的射流。而且由于模型的建立精度会影响计算仿真结果,尽量按照实际情况建立制退机流场模型,如图2所示。

1)将三维轴对称流动简化为二维轴对称流动,利用Fluent软件中有针对轴对称空间流动的计算模型,使计算区域减少一半,在保证计算精度的同时提高了计算效率。

2)保留了变直径节制杆的实际尺寸,简化制退杆活塞,将节制环和制退杆连为一体,但保持其实际倾角不变,形成环形通道,遵循局部压力损失相等原则[5]。同时简化调速筒内部结构,将调速筒流液孔也简化为环形通道(活瓣打开状态)。

1.3 制退机模型网格划分

利用GAMBIT 成熟的技术进行网格划分,但由于制退机简化后的模型(如图2所示)也较复杂,不便于整体划分网格,且涉及到动网格,故以动静区域为划分标准,将制退机内部的区域进行细分规划,变成形状较规则的3块区域,如图3所示。

制退机非工作腔Ⅱ的前端网格不发生变化的部分为A,节制环与节制环前端、变直径节制杆与制退杆内壁间的间隙和复进节制腔Ⅲ这部分网格需要发生增加的区域为B,网格发生减少变化的工作腔Ⅰ为C。区域之间采用interface面处理,B 区域采用非结构三角形网格划分,A、C 区域采用四边形结构网格划分,模型初始状态为80 843个网格,54 769个节点。

2 数学模型及求解方法

将网格模型导入到Fluent中计算,控制方程选用N-S方程,即认为在一给定的流体系统,其动量的时间变化率等于作用于其上的外力总和,其微分形式表达如下:

式中:Fbx、Fby、Fbz分别是单位质量流体上的质量力在3个方向上的分量;Pyz是流体内应力张量的分量。

制退机内部流场较复杂,综合比较几种湍流方程,其中标准k-ε方程与实际结果有较好的总体符合度,计算误差较小[6]。标准k-ε方程假设制退机内部流动为完全湍流,分子黏性的影响可以忽略,分为湍动能k方程和耗散率ε方程。在Fluent中,设置C1ε=1.44,C2ε=1.92,C3ε=0.09,湍动能k与耗散率ε的湍流普朗特数分别为σk=1.0,σε=1.3。

采用动网格技术以边界的运动和网格的增减模拟流域的变化。利用实测的后坐速度数据生成Profile文件,驱动区域B、C 的运动。设置节制环和复进节制腔Ⅲ的右边界为运动避面,根据网格运动的增减定义B、C 区域发生拉伸或缩短的壁面为变形条件,其余边界定义为固定壁面。每个时间步,运动边界以后坐速度运动一定距离,从而形成新的流体域,以模拟制退机后坐运动。其中网格的更新方法采用动态网格层变法与局部网格重构法。动态网格层变法可以根据紧邻运动边界网格层高度的变化,添加或减少动态层,与运动网格相邻的网格必须为楔形或者四边形网格[7]。它适合结构性四边形网格区域C的变化。而对三角形非结构网格区域B,则采用局部网格重构法。网格畸变率设为0.6,在计算过程中,Fluent软件将畸变率或尺寸变化超过设定值的网格集中在一起进行局部网格的重新划分。这样就可以平稳地实现网格的更新,并保证良好的网格状态。

数值求解方法采用压力耦合方程组的半隐式SIMPLE法,动量项采用一阶迎风格式,湍动能k、耗散率ε采用二阶迎风格式,仿真条件选在20℃条件下,采用标准装药,0°射角。制退液设定:密度为1 161kg·m-3,热膨胀系数为0.000 55 ℃-1,绝对黏度为0.01Pa·s,时间步长定为0.10μs,迭代次数为1 050 000步[8]。

3 仿真结果分析

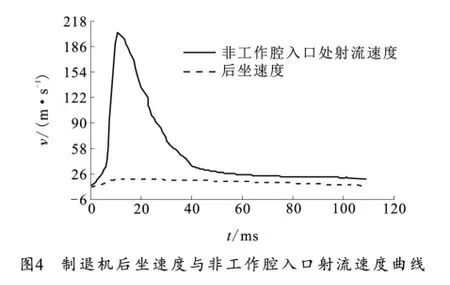

仿真后得到制退机内部各腔的压力、速度、湍动能等的分布云图和流线图。图4给出了制退机后坐速度与非工作腔入口处射流速度对比曲线。

从图4中可以看出,当制退机后坐速度达到最大值时,制退机非工作腔入口处射流速度也达到最大值,即t=11ms时射流速度为214.3 m/s,而且可以看出射流速度远大于制退机后坐速度。

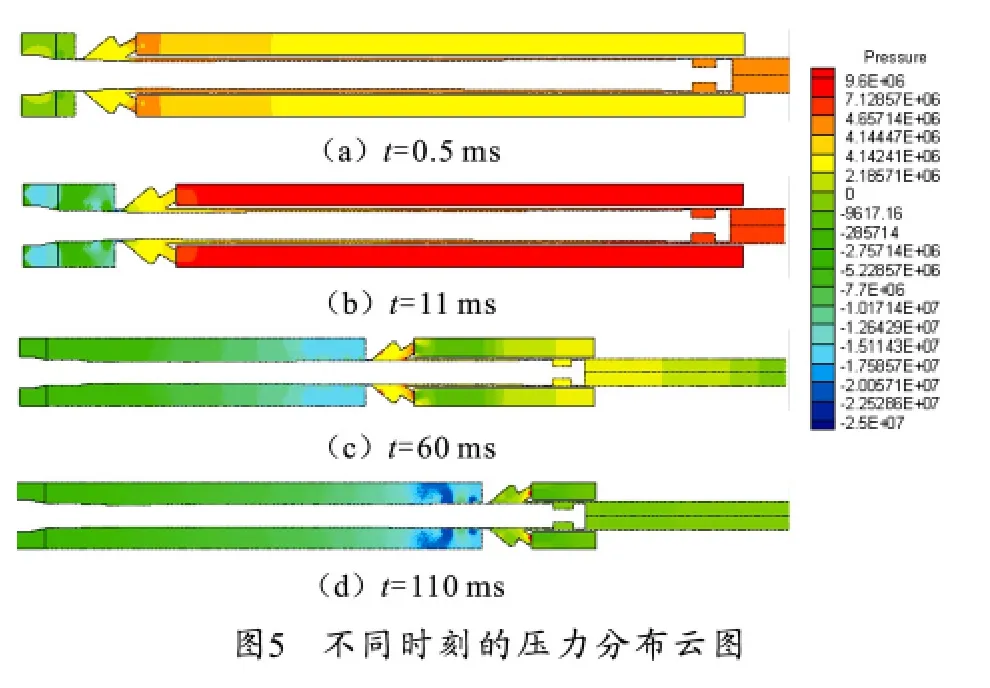

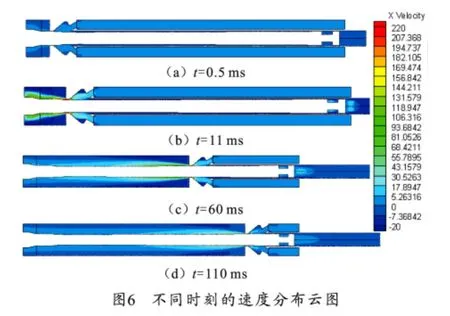

图5~7给出了制退机不同时段的压力、速度分布云图和流线图。

从图5可以看出,制退液压力在Ⅰ腔最高,当t=11ms时达到最大值,Pmax=9.6 MPa,在压力作用下,制退液通过节制环与变直径节制杆的间隙,主流进入Ⅱ腔,液体压力在活塞节制环处急剧下降,在Ⅱ腔的压力出现了负值,这是由于在数值模拟中Ⅱ腔体积增大,可能会出现真空现象,而流场是在连续方程的限制下进行求解,当流动中有出现真空的趋势时,为满足连续方程,必然产生了负压,使真空空穴不能产生[9]。这一结果也表明,主流在流出流液孔到达Ⅱ腔后,液体不能及时充满Ⅱ腔,从而产生了真空空穴。

从图6和图7中可以看出,制退机内液体的最大速度出现在节制环拐角处。液体在活塞的挤压作用下,从Ⅰ腔流到了活塞中,在活塞内部产生较小的涡流,然后分为了两部分:一大部分从变直径节制杆与节制环的环形间隙中流入Ⅱ腔,即主流,其进入Ⅱ腔后与先前的Ⅱ腔液体进行混合,然后又冲击到制退机内壁上,形成极度混乱的湍流,液体速度急速下降,温度升高,火炮产生的后坐动能最终被转化为液体内能,是液压阻力的主要流液;另一小部分从制退杆内壁与变直径节制杆间的环形管道,流入Ⅲ腔,即支流,其初始速度较主流小,随着时间的推进,也能形成较小的涡流。

经过对制退机内部流场的数值模拟,得到了制退机液压阻力曲线,如图8所示。

在t=79.956 ms时,后坐液压阻力达到最大值,FRmax=13.435kN。仿真模拟出的制退机液压阻力与试验得到的制退机液压阻力变化规律一致。试验所得的液压阻力最大值FRmax=13.680kN,相差较小,证明笔者所建立的模型和使用的数值方法是可靠的。

4 节制环磨损机理分析

火炮反后坐装置的结构较复杂,故障率较高,主要表现有:后坐过长、后坐过短、复进不足和复进过猛等,其中后坐过长的危害程度最大[10]。节制环是节制杆式制退机的重要部件,它与变直径节制杆形成面积变化的流液孔,控制火炮后坐时制退机液压阻力的大小和变化规律。节制环的内径大小直接影响火炮的后坐运动规律和制退机其他部件的尺寸及装配情况。如果节制环内径超过许可范围,将使火炮实际后坐长超过极限后坐长,从而严重损坏制退机的其他部件,导致火炮丧失战斗性能。

从图5~7 中可以看出节制环周围,液流速度特别大,可达220m/s,远高于火炮后坐速度,后坐时间又极短。一般的节制环大多采用铝黄铜合金材料,而在这种高温高压高速的环境下,制退液中包含的金属杂质和液体粒子,会在制退机工作的过程中反复撞击节制环,从而产生冲蚀磨损,而且随着次数的增多,节制环掉落的金属颗粒更会加剧该过程,导致节制环内径发生改变。

图9为节制环周围压力云图,从图中可以看出制退机工作腔Ⅰ腔的压力最高,且整个Ⅰ腔内压力分布均匀,非工作腔Ⅱ腔内压力较低,甚至局部有负压出现,压力最小点出现在节制环拐角附近,最低压力值Pmin=-6 MPa,这个值己经远低于制退液的饱和蒸汽压与空气分离压,说明该处会有气蚀现象发生。原因是如果液体局部压强已经下降到饱和蒸汽压或空气分离压以下,流体就会发生空化。当液体内部或者是液固交界面上蒸汽或气体空泡随液体流动过程中,遇到周围压力增大时,体积将急剧缩小或溃灭[11]。这些气泡破灭的过程发生于瞬间,将会在局部产生极高的瞬时压强,会对此材料表面产生冲击,造成材料的脱落。该过程会在液体中形成激波或者高速射流,冲击节制环的金属材料,导致其化学状态不稳定,会加强快节制环的电化学腐蚀。

5 结论

通过建立基于实际模型的Fluent制退机内部流场模型,运用动态网格层变法和局部网格重构法并结合Profile文件设置动网格,对制退机的内部流场进行了数值模拟,得到了与实际情况相符的内部流场瞬态数据,如压力、速度以及真空射流速度等数据,以便于对制退机内部流场发展变化机理作进一步的研究。通过分析节制环周围压力、速度等情况,对节制环磨损机理进行了讨论,为今后的火炮结构优化设计和延长制退机使用寿命提供了一定理论基础。

(References)

[1]周俊波,刘洋.FLUENT 6.3流场分析从入门到精通[M].北京:机械工业出版社,2012:3-4.ZHOU Junbo,LIU Yang.The flow field analysis of FLUENT 6.3from entry to the master[M].Beijing:China Machine Press,2012:3-4.(in Chinese)

[2]郑建国.火炮制退机流场的数值模拟[J].力学与实践,2001,23(2):30-31.ZHENG Jianguo.Numerical simulation of flow field in agun mechanism[J].Mechanics in Engineering,2001,23(2):30-31.(in Chinese)

[3]范永,刘树华,曹广群.基于动网格的某驻退机三维流场数值模拟与分析[J].火炮发射与控制学报,2009(4):63-64.FAN Yong,LIU Shuhua,CAO Guangqun.Numerical simulation and analysis on 3D flow field of a recoil mechanism based on dynamic mesh[J].Journal of Gun Launch &Control,2009(4):63-64.(in Chinese)

[4]张晓东,张培林,傅建平,等.基于动网格的火炮制退机内部流场数值模拟[J].南京理工大学学报:自然科学版,2010,34(4):533-534.ZHANG Xiaodong,ZHANG Peilin,FU Jianping,et al.Numerical simulation of flow field in gun recoil brake based on dynamic mesh[J].Journal of Nanjing University of Science and Technology:Natural Science Edition,2010,34(4):533-534.(in Chinese)

[5]赵建新,王兴贵,张鸿浩.基于局部损失的制退机液压阻力模型[J].兵工学报,2001,22(4):441-442.ZHAO Jianxin,WANG Xinggui,ZHANG Honghao.A hydraulic resistance model for recoil brake based on local losses[J].Acta Armamentarii,2001,22(4):441-442.(in Chinese)

[6]张晓东,张培林,傅建平,等.k-ε双方程湍流模型对制退机内流场计算的适用性分析[J].爆炸与冲击,2011,31(5):518-519.ZHANG Xiaodong,ZHANG Peilin,FU Jianping,et al.Applicability analysis ofk-εturbulence models on numerical simulation of internal flow field of recoil brake[J].Explosion and Shock Waves,2011,31(5):518-519.(in Chinese)

[7]江帆,黄鹏.FLUENT 高级应用与实例分析[M].北京:清华大学出版社,2007:205-207.JIANG Fan,HUANG Peng.Analysis of FLUENT advanced application and example[M].Beijing:Tsinghua University Press,2007:205-207.(in Chinese)

[8]高跃飞.火炮反后坐装置设计[M].北京:国防工业出版社,2010:157-158.GAO Yuefei.Design of artillery recoil system[M].Beijing:National Defence Industry Press,2010:157-158.(in Chinese)

[9]张利平.液压传动与控制[M].西安:西北工业大学出版社,2005:42-43.ZHANG Liping.The hydraulic transmission and control[M].Xi’an:Northwestern Polytechnical University Press,2005:42-43.(in Chinese)

[10]曹亭,张相炎.某型火炮制退机节制环磨损故障分析与处理[J].指挥控制与仿真,2012,34(5):115-116.CAO Ting,ZHANG Xiangyan.The fault analysis of the abrasion of the throttling ring in a gun recoil mechanism and treatment programs[J].Command Control &Simulation,2012,34(5):115-116.(in Chinese)

[11]周成.某火炮制退机流场数值模拟及冲蚀磨损预测[D].南京:南京理工大学,2012:24-25.ZHOU Cheng.The simulation of flow field in recoil brake and the erosion prediction of it[D].Nanjing:Nanjing University of Science and Technology,2012:24-25.(in Chinese)