热变形对高速干式滚齿机加工精度的影响

2015-11-26陶桂宝钟金龙杨中宋超

陶桂宝,钟金龙,杨中,宋超

(重庆大学机械工程学院,重庆400030)

0 前言

高速干式滚齿技术,是近年来出现的一种快速、低消耗、绿色化的滚齿加工技术,与传统滚齿法相比,其有着加工效率高、生产成本低、绿色环保等优势。由于高速干式滚齿机是在无冷却、无润滑油的情况下进行高速切削,滚齿过程中会产生大量的热,在长时间的加工过程中,会引起机床温度的升高,从而导致床身、立柱等机床主要零部件产生热变形,从而影响齿轮的加工精度。在高速干式滚齿加工过程所产生的误差中,高达70%的误差是由机床热变形所导致的加工误差。因此,在高速干式滚齿加工过程中,研究机床的热变形规律及其对滚齿精度的影响,对提高滚齿加工精度有着十分重要的意义。

1 高速干式滚齿机结构与热源分析

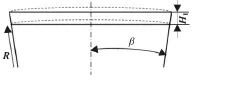

以某高速干式滚齿机为例,其由工作台壳体、床身、大立柱、小立柱、滚刀箱、导轨等构成。高速干式滚齿加工因其特有的加工方式,其所产生的热量主要集中在切屑上,这些热除了大部分被切屑带走外,其余一部分通过接触传导、热辐射等方式,被床身、立柱等机床部件吸收。随着加工时间的增加,机床零部件及床身将被持续加热,特别是床身上表面与立柱内侧,吸收的热量最多。由于机床的受热不均,床身上下表面存在温度差,导致床身发生膨胀,产生弯曲变形。同时,位于床身上的大小立柱将在床身弯曲方向上产生跟随倾斜。另外,大小立柱靠近切削点的一侧温度将高于远离切削点的一侧,使内外表面产成温度梯度,从而导致立柱热变形,如图1所示。因此,床身的热变形、大小立柱的跟随倾斜及自身的热变形,都将引起滚刀主轴与工件主轴在切削点处的中心距发生变化,导致滚刀与工件在切削点处产生x轴向位移偏差,从而影响齿轮加工精度。

图1 机床结构及热变形简图

2 机床热变形对齿轮加工精度的影响

2.1 机床床身热变形对齿轮加工精度的影响

高速干式滚齿机加工时,机床受热发生膨胀伸长,并产生向上隆起,床身因弯曲变形而产生一圆心角β,其机床床身的热变形可简化为下面的模型,如图2所示。根据热传导规律,沿床身厚度方向,温度按线性变化,L1为床身受热变形前两立柱之间的有效长度,则床身上表面的伸长量ΔL1为:

式中:α1为机床床身的膨胀系数,Δt1为机床床身上下表面的温度差。床身上表面伸长量ΔL1会使实际滚齿时径向进给量小于给定进给量,使得被加工齿轮的齿厚变大齿槽变窄,导致公法线偏大,造成齿轮啮合时产生干涉、齿面在不同区域产出相对滑移等现象。

同时,由于床身的上翘弯曲,立柱将向外侧倾斜β角度,可得:

其中R是床身下表面的曲率半径,β是床身热变形圆心角的一半。因为β较小,对其进行简化处理,可得此偏角大小为:

图2 床身热变形简化模型

2.2 立柱倾斜对加工精度的影响

高速干式滚齿机的大、小立柱垂直安装在机床床身上表面的左、右两边,滚刀箱通过导轨安装在大立柱上,外支架、顶针等安装在小立柱上。当加工圆柱直齿或斜齿时,大小立柱x轴方向上不移动,滚刀通过大立柱上的导轨作z轴上下移动,工件顶尖等通过小立柱上的导轨对工件进行夹紧固定。因此,当滚齿机床身发生上翘弯曲热变形时,大小立柱必然会向床身弯曲方向倾斜,从而导致滚刀与工件在切削点处产生x轴方向的偏移,其变化量由大小立柱在切削点高度处的x轴方向偏移量决定。

根据式 (3),结合图1所示机床热变形简化模型,可得到因立柱倾斜而导致的滚刀与工件在切削点处x轴向相对位移:

因此,滚刀与工件在切削点处的x轴向偏移为:

立柱的倾斜同样会引起滚刀与工件主轴中心距的变化,造成滚刀与工件在切削点处产生x轴向偏移,使切削点迹线相对工件回转中心出现倾斜,从而导致滚刀在切削过程中径向进给量逐渐变大,使齿向误差增大,并且导致加工的齿轮在实际啮合过程中出现噪音、载荷分布不均等问题。

2.3 立柱热变形对加工精度的影响

滚齿加工时立柱内外侧温差,将导致立柱产生弯曲热变形。将机床立柱简化成下端受机床座限制的悬臂梁来计算。因此,可得到大、小立柱热变形导致滚刀与工件在切削点处x轴方向的偏移量:

式中:α2、α3为机床大、小立柱的热膨胀系数;

H2为切削点位置对应在大、小立柱处的高度;

Δt2、Δt3为大、小立柱内外侧的温度差;

L2、L3为大、小立柱的有效宽度。

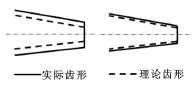

立柱的热变形,导致滚齿加工时滚刀与工件主轴中心距沿回转中心线方向由大变小,造成被加工齿轮的上下端面之间齿形偏离理论齿形,并且上下端面之间齿厚不一致,产生齿向误差,从而影响齿轮的加工精度,如图3所示。

图3 被加工齿轮上下端面齿厚示意图

3 机床热变形热误差补偿模型验证

在某采用西门子数控加工系统的高速干式滚齿机系统中,加入基于上述原理的热误差补偿模块,通过温度传感器实时采集机床床身与大、小立柱的温度值,并变送至数控系统中,数控系统通过热误差模型算出热误差值,对加工中的x坐标值进行修正,从而实现对滚齿机的热误差补偿。

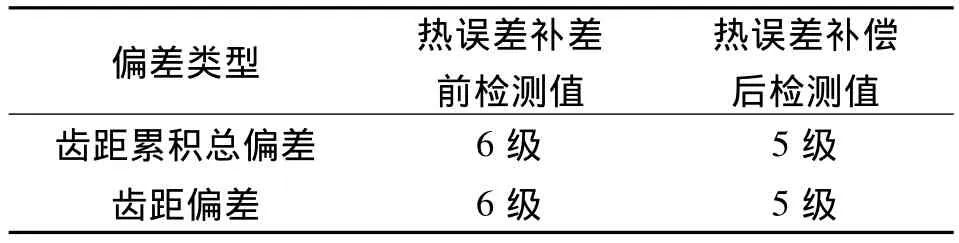

以某变速器二档主轴齿轮滚齿粗加工为例,对该热误差补偿模型进行验证。齿轮坯件的参数为:m=2.25,z=32,α =20o,β =25o,材质为 20 CrMo,滚齿机主轴转数设为650 r/min,轴向进给速度设为50 mm/min,径向进给速度为800 mm/min,误差检测工具为3903A型CNC齿轮测量中心。热误差补偿前后的齿距累积总偏差和齿距偏差的精度等级对比情况如表1所示。

表1 热误差补偿前后齿距累积总偏差和齿距偏差对比

通过热误差补偿前后对比实验,被加工齿轮的齿距累积总偏差由6级精度提高到5级,齿距偏差精度由6级精度提高到5级,验证了该热误差模型能够提高滚齿机的加工精度。由于上述热误差模型是基于简化后的数学模型,其在实验中补偿效果虽有一定提升,但并不是非常明显,其主要意义在于能为高速干式滚齿机热误差的控制与补偿方面提供必要的指导意义和理论支持。

4 结束语

从以上分析可以看出高速干式滚齿机在加工过程中,床身热变形、立柱倾斜及其热变形都将引起滚刀与工件在切削点处的x轴方向的偏移。其热变形偏移量的存在及随加工时间的变化,会引起齿轮齿向误差和齿形误差,从而影响齿轮的加工精度。通过分析床身热变形、立柱倾斜及其热变形对滚齿加工精度的影响,对设计和改进高速干式滚齿机、提高滚齿质量、减小热变形对滚齿加工精度的影响具有重要的指导意义。对机床热变形建立相应的误差数学模型,能直观地反映出滚齿机热变形对加工精度所产生的影响,能为高速干式滚齿机热误差的控制与补偿提供必要的指导意义和理论支持。

[1]闫占辉,于骏一.机床热变形的研究现状[J].吉林工业大学学报:自然科学版,2001,31(3):95-97.

[2]TOKAWA Takahide,NISHIMURA Yukihisa,NAKAMURA Yozo.High Productivity Dry Hobbing System[J].Technical Review-Mitsubishi Heavy Industries,2001,38(1):27-31.

[3]王时龙,杨勇,周杰等.大型数控滚齿机热误差补偿建模[J].中南大学学报,2011,42(10):3066-3072.

[4]赵强,刘素明,张令,等.机床热变形产生机理及控制措施[J].煤矿机械,2008,29(1):160-161.

[5]张曙,张炳生,卫美红.机床热变形:机理、测量和控制[J].制造技术与机床,2012(5):8-12.

[6]楚文龙,王迪,李瑞敏.热变形对精密机床精度的影响研究及控制措施[J].机械工程师,2011(6):28-29.

[7] DSLee,JYChoi,DHChoi.ICA Based Thermal Source Extraction and Thermal Distortion Compensation Method for a Machine Tool[J].International Journal of Machine Tools &Manufacture.2003,43(6):589-597.

[8]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 10095.1-2008,圆柱齿轮精度[S].北京:中国标准出版社,2008.

[9]王珏.提高圆柱齿轮滚齿加工精度的方法[J].金属加工,2012(3):50-52.

[10]陈彧龙,陶晓杰.滚齿机热变形分析与误差检测新方法[J].装备制造技术,2013(5):205-207.

[11]张新玉,张根保,尹洋等.零传动滚齿机热变形对加工精度的影响[J].机床与液压,2008,36(2):1-2.

[12]LEE sun Kyu,YOO Jae heung,YANG Moon su.Effect of Thermal Deformation on Machine Tool Slide Guide Motion[J].Tribology International,2003,36(1):41-47.